Zu den Anlagen von SHL für die Oberflächenbehandlung zählen flexible Einzelroboterzellen, Schleif-, Polier- und Entgratzellen sowie komplette Fertigungszellen inklusive des gesamten Material-Handlings für werkstück- und werkzeuggeführte Anwendungen. Kunden erhalten damit in puncto Oberflächenbehandlung alles aus einer Hand. Der Hauptsitz von SHL liegt in Böttingen, eine Gemeinde in Baden-Württemberg, die zum Landkreis Tuttlingen gehört. In den vergangenen Jahrzehnten hat sie sich zu einem Industriestandort mit dem Schwerpunkt Metallverarbeitung entwickelt. Mit einer Fertigungstiefe von 95 Prozent beliefert SHL Anwender aus unterschiedlichen Branchen. Ob Armaturen und Möbelgriffe für Bad und Küche, Kurbelwellen für die Automobilindustrie oder Titan- und Keramikimplantate für die Medizin: Sämtliche Werkstücke müssen während ihres Produktionsprozesses geschliffen, poliert und entgratet werden. Aufgrund des Einsatzes von Robotik, die sich durch eine hohe Flexibilität und schnelles Umrüsten auszeichnet, lassen sich die Kosten der Fertigungsabläufe wegen der besseren Taktzeiten senken. Doch die kürzeren Taktzeiten und die Bewegungsvorgänge führen zu mehr Verschleiß, beispielsweise bei Schleifring-Übertragern, die für die Weiterleitung der Ethernet-Daten zwischen den beweglichen Anlagenelementen verwendet werden. Daraus resultieren Stillstandzeiten, die nicht voraus- oder einplanbar sind.

Bislang stör- und verschleißanfälliger Datenaustausch per Schleifring

Zur Oberflächenbearbeitung müssen die Werkstücke um 360° Grad schwenkbar sein. Zu diesem Zweck kommen Rundtische mit Schwenkeinheiten zum Einsatz. Eine solche Anlage besteht aus drei Bereichen für die verschiedenen Bearbeitungsschritte: das Einlegen des Werkstücks auf den Träger sowie zunächst die Bearbeitung des Werkstücks durch Schleifroboter mit grober Körnung und abschließend mit feiner Körnung. Der Rundtisch, der einen Durchmesser von etwa 6m aufweist, dreht das Werkstück entsprechend zur nächsten Bearbeitungsstation. Die Profinet-Daten der Sensoren und Aktoren zum Spannen der Werkstücke auf den Trägern wurden bislang über Schleifringe in den drei endlos drehenden Achsen übertragen.

NearFi-Technologie für den Datenaustausch

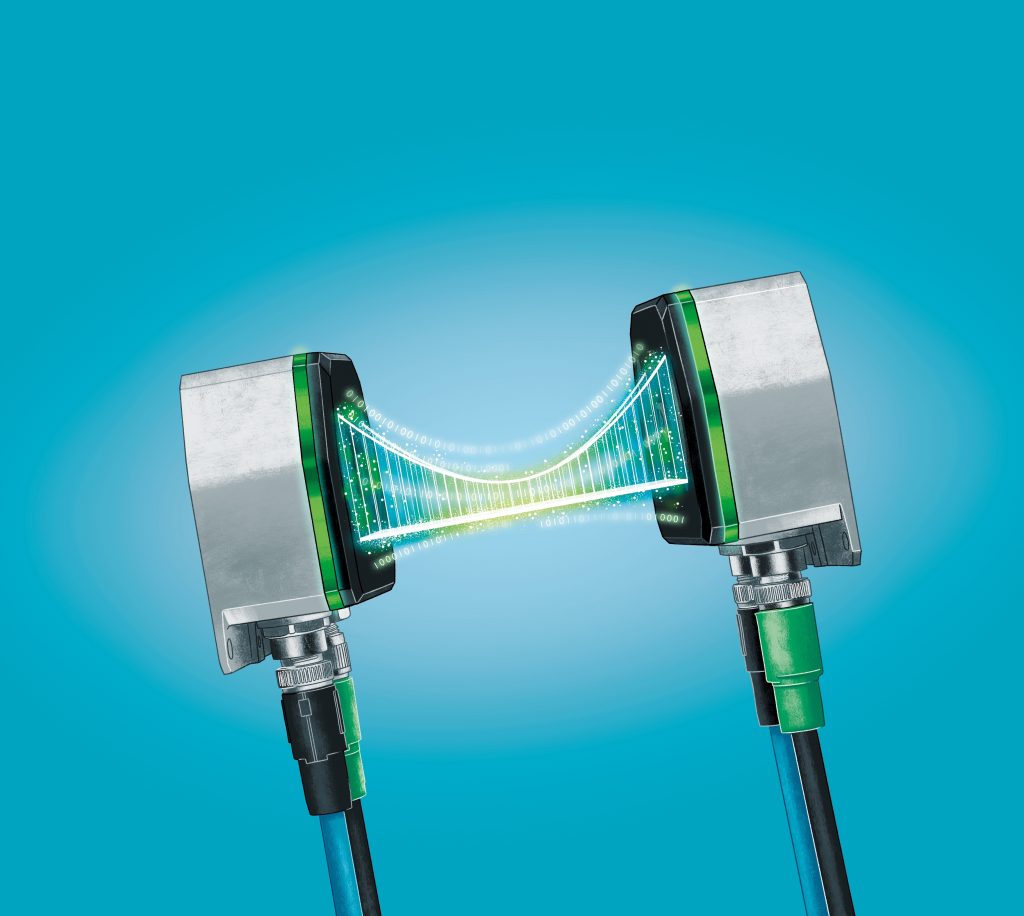

Als Bereichsleiter Konstruktion verantwortet Bernhard Mattes den Anlagenbau im Werk Böttingen. Er berichtet: „Für die Konstruktion eines neuen Rundtisches habe ich mich nach Alternativen zum herkömmlichen stör- und verschleißanfälligen Datenaustausch per Schleifring umgesehen. Sie haben die Eigenschaft, dass gerade bei der Ethernet-Übertragung Kommunikationsstörungen auftreten. Wolfgang Züfle, unser Ansprechpartner bei Phoenix Contact, hat mich auf die kontaktlose NearFi-Technik zum funkbasierten Datenaustausch aufmerksam gemacht und sie mir vorgestellt. Dabei habe ich schnell erkannt, dass sich die NearFi-Koppler bestens für unsere Anwendung eignen.“ An jeder Drehachse des Rundtisches für die drei endlos drehenden Schwenkeinheiten ist nun je ein NearFi-Koppler-Paar montiert. Die Geräte versorgen Profinet-Ventilinseln, an die Sensoren und Aktoren zum Spannen des Werkstücks angeschlossen sind, mit der notwendigen Energie. Darüber hinaus leiten sie das Profinet-Protokoll latenz- und verschleißfrei über einen Luftspalt an die Steuerung weiter.

Inbetriebnahme ohne Konfigurationsaufwand

Zur kontaktlosen Übertragung von Daten und Energie bedarf es stets zweier Geräte – einen Base- und einen Remote-Koppler. Diese lassen sich aus beliebigen Richtungen ebenso wie rotierend zueinander führen. Außerdem muss der Anwender die Geräte nicht exakt zentrieren; sie können sich mit einem Versatz oder einem tangentialen Winkel gegenüberstehen. Das verringert die Präzisionsanforderungen an die mechanische Bewegung von zwei unabhängigen Anlagenteilen. Im Gegensatz dazu sind bei einem Steckverbinder Stecker und Buchse genau zu positionieren, weil ansonsten die empfindlichen Stifte beschädigt werden. Die umlaufende optische Signalisierung mit leuchtstarken LEDs zeigt die Betriebsbereitschaft der Koppelstrecke aus jedem Raumwinkel an.