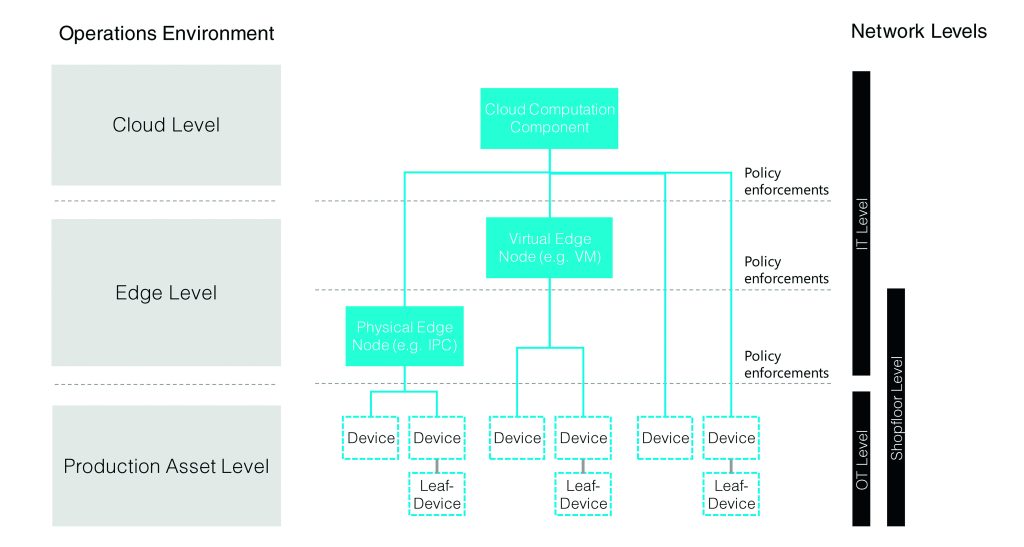

Um den Begriff Edge einerseits vom Begriff on-premises abzugrenzen, und um andererseits Edge nicht zu einem Anhängsel einer Cloud-Plattform zu reduzieren, schlagen wir im Kontext industrieller Produktion folgende Definition vor: Edge Computing beschreibt ein System von dezentralisierten Edge-Knoten, die sich nahe an der physikalischen Datenquelle befinden. Edge-Knoten haben Verbindung sowohl zu Geräten als auch zu einer zentralen Plattform bzw. Cloud. Edge-Knoten können, anders als Komponenten der Production Asset-Ebene, zentral gemanagt werden. Die Verarbeitung der erfassten Daten kann innerhalb des Edge-Knoten oder durch die zentrale Plattform erfolgen.

Die Edge-Ebene läßt sich aus unterschiedlichen Sichten betrachen:

- Eine Applikationssicht beschreibt Softwarenanwendungen und deren Funktion (z.B. Datenvorverarbeitung, Datenbus),

- eine Infrastruktursicht beschreibt die zum Einsatz kommende IT-Infrastruktur (unter anderem Hardware und Betriebssysteme)

- und eine Betriebssicht beschreibt Werkzeuge, mit denen die Edge-Ebenen gemanagt und verwaltet werden (z.B. Monitoring-Tools, oder Werkzeuge zum standortübergreifenden Roll-Out von Software).

Die Argumente, warum Edge Computing für Industrial IoT-Anwendungen relevant ist, sind bekannt: Manche Anwendungen erfordern sehr kurze Latenzzeiten, die durch Kommunikation mit einer zentralen Cloud-Plattform kaum eingehalten werden können, in manchen Fällen ist das Datenvolumen extrem hoch und erfordert zumindest umfangreiche Vorverarbeitung auf Edge-Ebene und für manche Industrien bzw. Anwendungen existieren regulatorische Rahmenbedingungen, die es verhindern, dass Daten ein Firmennetzwerk verlassen dürfen.

Architekturtrends für IIoT

Anwender, die eine Industrial IoT-Lösung aufbauen und betreiben möchten, habe eine Vielzahl von Fragen zu beantworten und die Frage nach einer geeigneten Systemarchitektur zählt zu den größeren und wichtigeren. Derzeit lässt sich eine Konsolidierung von Industrial-IoT-Architekturen erkennen, die unter anderem durch folgende Aspekte und Eigenschaften rund um eine Edge-Ebene charakterisiert sind:

- Anwender setzen Cloud-Plattformen ein, möchten allerdings technologische Abhängigkeiten der Edge-Ebene von Cloud möglichst gering halten und einen Vendor-Lock-In vermeiden.

- Anwender trennen Edge in zwei Ebenen auf, beide zentral managebar: eine untere, maschinennahe, und eine obere, die mit einer zentralen Plattform bzw. Cloud Verbindung hält.

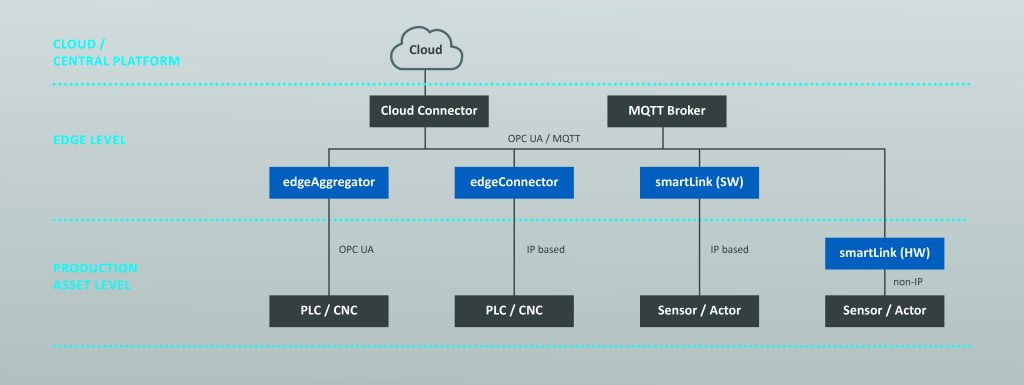

- Anwender setzen auf Edge-Ebene einen MQTT Broker als zentrale Drehscheibe für Datenverkehr ein. Daten werden über MQTT oder Kafka in Richtung der zentralen Plattform gestreamt; parallel dazu können über den MQTT Broker auch lokal laufende Anwendungen bedient werden.

In welchem Zusammenhang stehen nun diese skizzierten Architektur-Trends bzw. Edge mit Maschinenkonnektivität?

Anforderungen an Maschinenkonnektivität

Der effiziente und sichere Zugriff auf Maschinen- und Gerätedaten ist Voraussetzung für IIoT-Anwendungen. Funktional, bzw. aus Anwendungssicht, unterscheiden sich die Anforderungen an Maschinenkonnektivität kaum von Anforderungen, die sich durch traditionelle Shopfloor-Anwendungen ergeben: Es sind die typischen, in Anlagen verbauten bzw. in Brownfield-Projekten vorgefundenen Geräte anzubinden, an erster Stelle Steuerungen. Erfasste Daten sind über übliche, auf Anwendungsseite unterstütze Protokolle bereitzustellen, in der Praxis meist OPC UA oder MQTT. Bedeutung haben außerdem Funktionen, die einen effizienten Umgang mit vielen Datenquellen erlauben, also z.B. die Zusammenfassung von Daten bzw. Datenquellen in einer einzigen Schnittstelle (Server Aggregation).

Betriebskonzepte für Shopfloor und IIoT

Dagegen unterscheiden sich traditionelle Shopfloor-Anwendungen und IIoT-Lösungen wesentlich stärker im Hinblick auf jeweils passende Betriebskonzepte: Traditionelle Anwendungen inklusive Maschinenkonnektivität werden lokal an einem Produktionsstandort eingesetzt und betrieben – ein HMI- oder Scada-System zum Beispiel, MES-Lösungen, oder eine Datenbankanbindung, um Daten zu archivieren. Anwender von Maschinenkonnektivität sind in der Regel keine IT-Spezialisten, sie benötigen möglichst einfach bedienbare Schnittstellen. Wartungsarmut ist wichtig, und nach einer initialen Inbetriebnahme bleibt die Lösung meist unverändert.

Skalierbare Maschinenkonnektivität

Industrial-IoT-Lösungen zeichnen sich demgegenüber dadurch aus, dass Anwendungen bzw. eine IoT- oder Cloud-Plattform über mehrere Produktionsstandorte hinweg eingesetzt werden. So läuft auf dieser Plattform nicht nur eine Anwendung, sondern mehrere. Diese Anwendungen verändern sich über die Lebenszeit der Lösung hinweg, nicht zuletzt angetrieben durch kurze Innovationszyklen von Software und IT. Für den Betrieb der Lösung stehen eigene Teams und Mitarbeiter zur Verfügung, die standortübergreifend agieren und profunde IT-Kenntnisse aufweisen. Der Kunde möchte IT-getriebene Betriebskonzepte und damit verbundene Vorteile im Hinblick auf Effizienz und Skalierbarkeit der Lösung (genauer gesagt: der oben skizzierten Plattform- und Edge-Ebene der Lösung) nutzen.

Maschinenkonnektivität unterliegt genauso wie andere Lösungskomponenten diesen Anforderungen an Flexibilität, effizienten Betrieb und Skalierbarkeit. Immer mehr Kunden betrachten daher Maschinenkonnektivität im Rahmen einer IIoT-Lösung nicht mehr als Production Asset, sondern als Komponente der Edge-Ebene, mit allen damit verbundenen Vorteilen hinsichtlich Effizienz und Skalierbarkeit.

Maschinenkonnektivität als Teil von Edge

Welche Anforderungen an Maschinenkonnektivität ergeben sich also, wenn diese als Teil einer Edge-Ebene eingesetzt werden soll? Unter anderem lassen sich folgende Punkte ableiten:

- Maschinenkonnektvität wird mit Software-Modulen bereitgestellt, die vom Endkunden genauso verwaltet und auf Standard-Hardware eingesetzt werden können wie andere Software-Komponenten auf Edge-Ebene auch. In der Praxis sind dies heute meist Docker Container.

- Maschinenkonnektvität läßt sich durch typische IT-Werkzeuge managen, insbesondere durch Kubernetes-basierte Plattformen wie z.B. Redhat OpenShift und Suse Rancher, oder auch durch schlankere Alternativen wie z.B. Portainer.

- Maschinenkonnektvität stellt relevante Daten für verbreitete IT-Monitoring Tools zur Verfügung (z.B. Prometheus und Grafana).

- Maschinenkonnektvität verfügt über dokumentierte, stabile und Standard-Protokolle nutzende Schnittstellen für Konfiguration. Sei es aus der Ferne, automatisiert, oder beides (z.B. http REST).

Außerdem haben Kunden neben diesen technischen Anforderungen zunehmend Interesse daran, Maschinenkonnektivität als Dienst zu betreiben, mit flexiblen, ja nach tatsächlichem Bedarf (und Nutzen) steigenden oder fallenden Kosten, ohne Kapitalaufwand bzw. Investitionen in Geräte.

Softing: acht verfügbare Docker Container

Als Spezialist für Industrielle Kommunikation und Automatisierung zählen Produkte für Maschinen- und Gerätekonnektivität seit vielen Jahren zum Angebot von Softing Industrial Automation. Softing hat bereits vor einigen Jahren das Potential von Software-Virtualisierung und Edge Computing erkannt und mit einem Software-Modul zur Anbindung von Siemens-Steuerungen, dem edgeConnector Siemens, zur SPS 2018 einen ersten kommerziell verfügbaren Docker Container für Maschinenkonnektivität auf den Markt gebracht.

Das Portfolio umfasst derzeit insgesamt acht kommerziell verfügbare Docker Container für Maschinenkonnektivität, darunter zwei Varianten speziell für die Siemens Industrial Edge, mit weiteren Produkten in Entwicklung bzw. auf der Roadmap.

Server Aggregation und Security

Die Produkte decken typische Bedarfe an SPS-Konnektivität in Brownfield-Projekten ab. Mit dem edgeAggregator steht darüber hinaus ein Produkt zur Verfügung, dass durch OPC UA-basierte Server Aggregation und zusätzliche IT-Security-Funktionen besonders für IIoT-Lösungen geeignet ist.

Im Zusammenhang mit Server Aggreation sei erwähnt, dass der Einsatz von OPC-UA-Informationsmodellen zur Schnittstellenabstraktion ein zunehmend wichtiges Thema darstellt. Der Einsatz solcher Informationsmodelle kann maschinennah erfolgen, für eine oder wenige Steuerungen, oder er kann auf einer höheren, standort-bezogenen Ebene erfolgen, um unterschiedliche Standorte aus Sicht einer zentralen Plattform gleich aussehen zu lassen. Softing Industrial bietet erste Funktionen zur Umsetzung solcher Anforderungen und Szenarien, weitere Funktionen sind auf der Roadmap geplant.

Ausblick: mehr Edge Computing

Innovation in Software und IT wird auf absehbare Zeit Investitionsstreiber in der industriellen Produktion bleiben. Es ist zu erwarten, dass sich Lösungsarchitekturen weiter rund um bestimmte Standards konsolidieren werden und mit ‚Architekture Blue Prints‘ sowie dazu passenden Best Practices viele Fragen für den Endkunden einfacher lösbar werden. Damit wird sich der Einsatz von Edge Computing in der Industrie beschleunigen.

Für Softing Industrial ist es interessant zu beobachten, dass erste Kunden Interesse an IT-getriebenen Betriebskonzepten für Maschinenkonnektivität zeigen, auch wenn der Lösungskontext eher traditionell ist und keinen IIoT-Charakter hat. Mittel- bis langfristig ist zu erwarten, dass sich dieser Trend verstärken und IT-Standards bzw. IT-Werkzeuge zunehmende Anwendung auf Shopfloor-Ebene und in OT finden werden. Damit würde die in diesem Artikel beschriebene Unterscheidung zwischen klassischen und IIoT-Lösungen zumindest im Hinblick auf Maschinenkonnektivität obsolet.