Bei einer virtuellen Inbetriebnahme wird mithilfe eines digitalen Zwillings die gesamte Anlage vorab simuliert. Das Zusammenspiel von Mechanik, Elektrik und Software lässt sich anhand der CAD-Planungsdaten ausgiebig testen und optimieren. Gerade bei komplexen Anlagen oder Neuentwicklungen sind eventuelle Fehler und Störungen frühzeitig identifizierbar, bevor es bei der realen Inbetriebnahme zu unerwarteten Problemen kommt. ‚Vor Ort‘ – wo häufig Termindruck vorherrscht – wird die Zeit für Montage und Inbetriebnahme signifikant verkürzt.

Palettierzelle mit Roboterbeladung

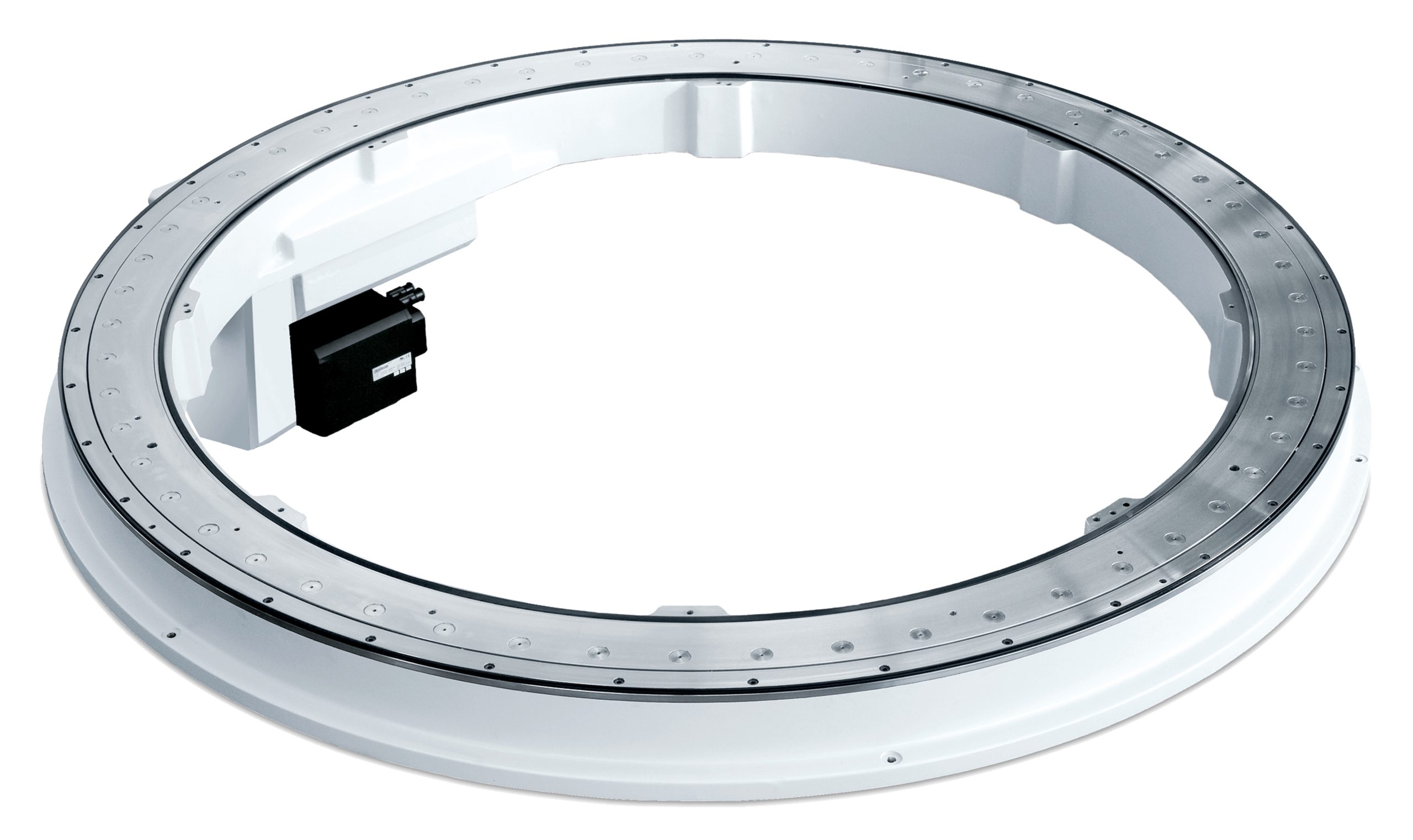

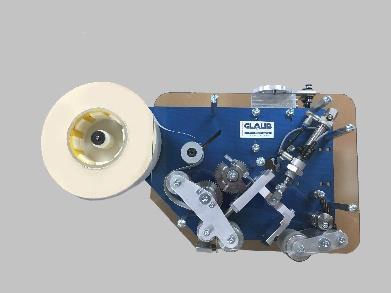

In diesem Fall ging es um eine hochflexible Palettierzelle mit Roboterbeladung einer Wälzschälmaschine von Liebherr-Verzahntechnik. Diese befindet sich bei einem Automobilzulieferer im Einsatz, der Systeme für die Mobilität von Pkw, Nutzfahrzeugen und Industrietechnik herstellt.

Die Roboterzelle versorgt die Wälzschälmaschine automatisiert mit unterschiedlichen Werkstücken. Sie kann Roh- und Fertigteile gemischt oder sortenrein be- und entladen und verschiedene Korbtypen und -höhen erkennen, die in drei Zuführungsschächten angeordnet sind. Trotz ihrer hohen Flexibilität ist die Einrichtung und Bedienung der Stapelzelle besonders einfach.

Liebherr-Verzahntechnik mit Hauptsitz im bayerischen Kempten entwickelt und fertigt hochwertige Verzahnmaschinen, Verzahnungsmessgeräte, Verzahnwerkzeuge und Automationssysteme. Das Programm umfasst Wälzfräs-, Wälzstoß-, Wälzschäl-, Profil- und Wälzschleifmaschinen sowie Anfas- und Entgratmaschinen. Die Messgeräte mit eigen entwickelter Software stehen für Ergonomie, Bedienerfreundlichkeit, Präzision, Robustheit, Langlebigkeit und Servicefreundlichkeit. Liebherr ist einer der weltweit führenden Hersteller von Verzahnwerkzeugen mit hohen Standzeiten und Wiederaufbereitung aller Verzahnwerkzeuge. Das Produktspektrum der Automation reicht von Linearrobotern und Roboterapplikationen über Förder- und Speichersysteme bis zu Lösungen für die Handhabung von Paletten.

Simulieren statt probieren – mit digitalem Zwilling

Liebherr simulierte die Palettieranlage aus vorliegenden CAD-Daten als kinematisiertes Modell, verknüpfte es mit der SPS-Steuerungstechnik und testete sämtliche Parameter und Bewegungsabläufe des Systems, einschließlich Störungs- und Kollisionsszenarien. Entwicklungsschritte, die bei der klassischen Konstruktion zeitlich nacheinander erfolgen, laufen dabei parallel ab. Dieses sogenannte Simultaneous Engineering beschleunigt und erleichtert die Anlagenentwicklung und -inbetriebnahme maßgeblich. Die kontinuierliche Rückmeldung des digitalen Zwillings identifiziert Schwachstellen und Optimierungspotenziale bereits in der Entwicklungsphase. Das spart Zeit und minimiert Risiken für den Produktionsstart.

Die Vorteile einer virtuellen Inbetriebnahme zahlen sich vor allem auf Kundenseite aus: Die Inbetriebnahmezeit verkürzt sich signifikant, die Kosten sinken und die Produktion kann schneller starten. Dank der ausgereiften und getesteten Automatisierungssoftware funktioniert das Zusammenspiel von Palettierzelle und Werkzeugmaschine von Beginn an reibungslos. „Ein weiteres Plus: Die virtuelle Inbetriebnahme ist nicht nur in Verbindung mit Liebherr-Maschinen möglich, sondern auch mit Maschinen oder Anlagen anderer Hersteller“, betont David Bodenmiller, Entwicklungsingenieur Automation bei Liebherr-Verzahntechnik.

Besonders für komplexe Anlagen interessant

Auch im laufenden Betrieb verbessern sich die Stabilität der Produktionsprozesse und die Verfügbarkeit der Maschinen. Modifizierungen oder Systemerweiterungen lassen sich genau wie eventuelle Betriebsstörungen ebenfalls am digitalen Zwilling simulieren; das verinfacht beispielsweise auch den Remote Support. „Gerade bei komplexen Anlagen erleichtert die virtuelle Inbetriebnahme die Planbarkeit und gibt dem Kunden ein hohes Maß an Sicherheit“, weiß Jürgen Groß als Vertriebsleiter für Automationssysteme bei Liebherr-Verzahntechnik. „Das werden wir als Sonderanlagenbauer definitiv weiterverfolgen.“