In einem Lager wird oft ein Mix aus großen und schweren Waren sowohl auf Standardwagen als auch auf Hubwagen transportiert. Diese Wagen schnell und exakt zu bewegen, ist eine große Herausforderung. Diese Erfahrung machte auch Keshav Chintamani, CEO von Tractonomy Robotics, als er einen Roboter entwickeln wollte, der die verschiedenen sich im Einsatz befindliche Wagen handhaben und die entsprechenden Herausforderungen bezüglich Größe, Gewicht und Zeit meistern kann.

AMR-Plattform mit Andockmechanismus

Viele AGVs (Automated Guided Vehicles) für das Handling von Wagen basieren auf einem Design, das die Nutzlast von unten anhebt. Dies kostet allerdings viel Zeit. Falls die Ausrichtung des Wagens nicht optimal ist, muss der AGV sogar stoppen und neu ansetzen. Häufig kommen mit Blick auf die Traglast der Roboter noch Gewichtseinschränkungen hinzu sowie das Risiko, dass der Wagen umkippen könnte. Die meisten AGVs die einen Wagen ziehen können, sind entweder dauerhaft fest mit dem Wagen verbunden oder verfügen über relativ ungenaue Andockmechanismen, wodurch das Andockmanöver wieder viel Zeit in Anspruch nimmt.

Chintamani entschied sich bei seinem Design deshalb für einen robotischen Greiferarm, der den Wagen fest umklammert. So kann sich sein mobiler Roboter an Wagen jeder Bauart anpassen und sie sicher ziehen. Um seiner Entwicklung Autonomie hinsichtlich der Fahrwege zu ermöglichen, wollte er den Andockmechanismus mit einer AMR-Plattform (autonomer mobiler Roboter) kombinieren. Dank der Navigation per Laser können Hindernisse vermieden sowie dynamische und exakte Bewegungen erzielt werden. Somit führte diese Evolution der AMRs zu einem schnelleren und effizienteren Lagerhandling.

Omnidirektionale Bewegungen

Der von Chintamani entworfene AMR sollte in dem Lager bei beengten Platzverhältnissen fahren und korrekt an einen in einem dicht gepackten Gang stehenden Wagen andocken können. Mit der Konzeptbestätigung des Erstdesigns, einem autonomen Schlepproboter namens ATR (Autonomous Towing Robot), wurde Tractonomy Robotics geboren. Das omnidirektionale Design mit Mecanum-Rädern ermöglicht es dem AMR, sich auf engem Raum mit drei Freiheitsgraden zu bewegen. Der entscheidende Schritt hin zu einer optimierten Andockgeschwindigkeit und -genauigkeit sowie des Weitertransports, war die Spezifikation eines Bewegungssystems basierend auf einem präzisen Vierradantrieb.

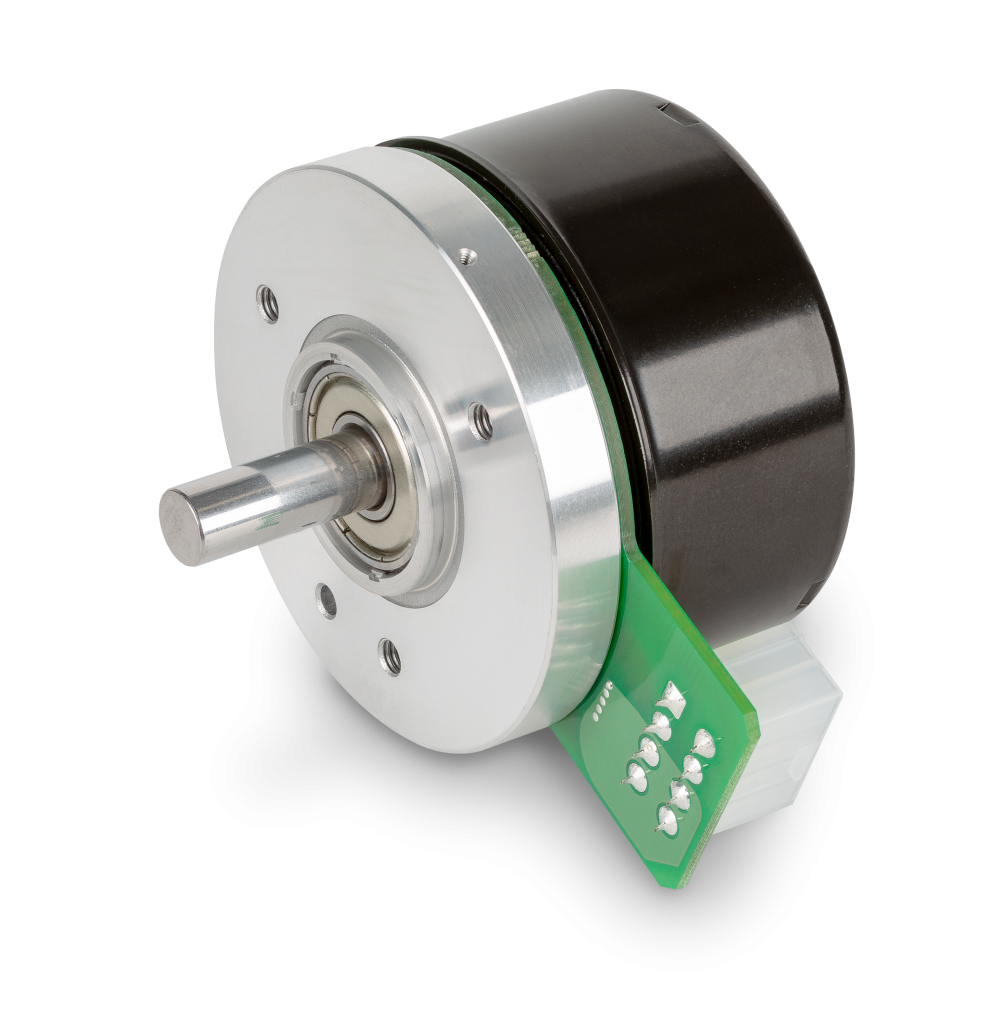

Das Bewegungssystem musste das Schleppen eines hohen Gewichts ermöglichen und deshalb ausreichend Drehmoment erzeugen, um eine Nutzlast von mehreren 100kg aus dem Stand heraus in Bewegung versetzen zu können. Damit es in beengten Lagern betrieben werden kann, war des erste ATR-Design lediglich 70cm lang und 50cm breit. Somit war ein kompakter Motor eine Grundvoraussetzung. Nach einigen Versuchen fiel die Entscheidung auf einen bürstenlosen DC-Flachmotor von Maxon, den EC 60 flat. Bei vier Motoren pro Roboter – einer pro Rad – musste das Design für die Serienfertigung ausserdem kostengünstig sein, zumal die Motoren auch integrierte, hochauflösende Encoder benötigten.

Hohe Leistungsdichte

„Wir testeten diese Motoren im ATR1-Prototyp und waren wirklich beeindruckt. Sie konnten einen Wagen mit dem zusätzlichen Gewicht von drei Menschen ziehen. Dabei sind es wirklich winzige Motoren von nur 60mm Breite“, betont Chintamani.

Der ATR1 kann Wagen jeder Bauart mit einem Gewicht bis zu 400kg bei Geschwindigkeiten von mehr als 1m/s ziehen. Mit Unterstützung eines speziellen Navigationsmoduls dockt der Roboter innerhalb von 20s präzise und verlässlich an, kann freie Stellplätze erkennen sowie Wagen autonom parken. Das Navigationssystem setzt Kameras sowie Computervisions-Feedback ein. Die Steuerungsgenauigkeit basiert auf der Reaktionsschnelligkeit der Motoren.

Bedarf an Schwerlastschleppern

Aufgrund von Anfragen für das Schleppen von größeren Nutzlasten, beispielsweise von Blechen mit einem Gewicht von 800kg und mehr, entwickelte Tractonomy Robotics den ATR2, mit einem adaptiven Doppelarm-Andocksystem. Damit kann der Roboter eine ganze Reihe unterschiedlicher Wagengrößen handhaben. Tractonomy plant den ATR2 in einer Standard-Drehmoment-Ausführung sowie als Variante mit hohem Drehmoment zu produzieren. Die Zuglasten sollen jeweils 600 und 800kg betragen, wobei Geschwindigkeiten von 1,8 bis 2,5m/s (6,5 bis 9km/h) erreicht werden.

Bei Abmessungen von 90x64cm ist der ATR2 größer als sein Vorgänger, um Platz für zusätzliche Batterien und eine neue Elektronik zu schaffen. Um die höhere Nutzlast bei weiterhin kompakter Baugröße transportieren zu können, waren jedoch deutlich höhere Drehmomente nötig.

„Nach Beratungen mit Maxon-Experten stellte sich heraus, dass wir einen für das Gesamtsystem geeigneten Motor mit niedrigerer Spannung einsetzen konnten, der aber immer noch die Spitzenmotordrehzahlen und -drehmomente erzeugen konnte, die die höhere Last erforderte und dabei die thermischen Grenzwerte einhielt“, sagt Chintamani. „Dank dieser Empfehlung bieten wir unter Verwendung von nur zwei Motortypen eine einzige Plattform, die für eine ganze Reihe von Wagen und Nutzlasten geeignet ist.“

Flexibilität beim Materialhandling

Der ATR2 richtet sich primär an die verarbeitende Industrie und Vertriebslogistik, die auf Materialhandling-Technologien angewiesen sind, wie Fabriken, Lager, große Supermärkte und Postdienstleister. Die Roboter können auch für das Be- und Entladen von Wagen in Lastwagen eingesetzt werden und stellen einen kostengünstigen Ersatz für konventionelle Routenzüge und Förderanlagen sowie eine sicherere und automatisierte Alternative zu Gabelstaplern dar.

Da beim Ziehen schwerer Lasten mit hohen Geschwindigkeiten die Bremskraft an Bedeutung gewinnt, ist der ATR2 mit integrierten Bremsen und einem 360°-Sicherheitssystem ausgestattet, das Kollisionen verhindert. Auch die Bauteilausfallsicherheit spielt bei einem Rund-um-die-Uhr-Betrieb eine Schlüsselrolle. „Diese Maschinen legen täglich mindestens 15 bis 20km unter variablen Bedingungen zurück. Ausfälle verringern die Produktivität. Daher ist eine verlässliche Bewegungslösung besonders wichtig“, erklärt Chintamani und ergänzt: „Wir sehen eine steigende Nachfrage nach nur einer einzigen Maschine, die für die verschiedenen Materialhandling-Anwendungen genutzt werden kann. Tractonomy bietet genau diese Flexibilität mit nur einem Roboter, der für die unterschiedlichsten Materialhandling-Funktionen eingesetzt werden kann.“