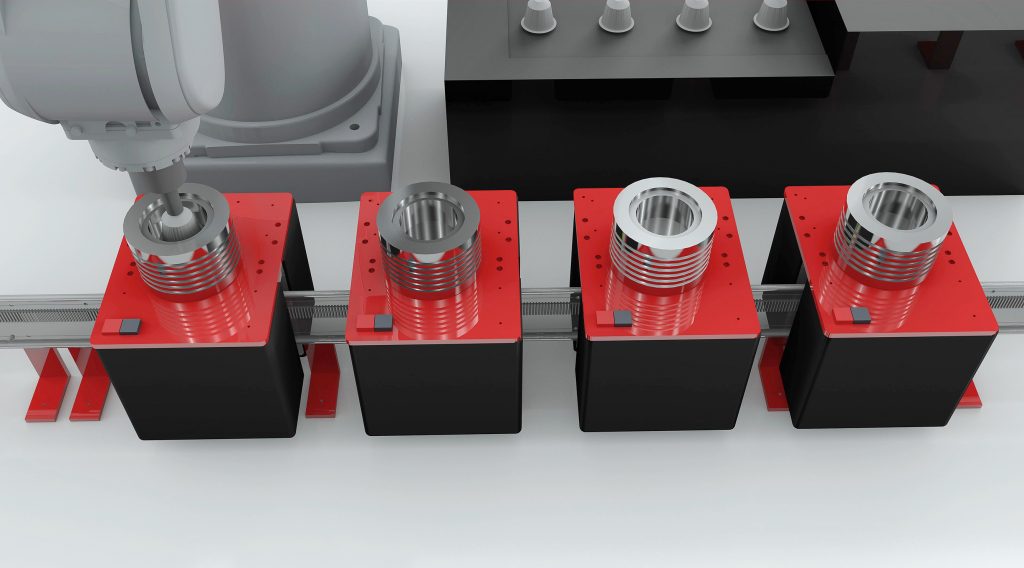

Die Total Factory Automation Solution von Mitsubishi Electric ist eine kompakte Komplettlösung für das Handling von Teilen aus unterschiedlichen Materialien durch Roboter, Servo- und Linearmotoren. Hierbei erfolgt die Werkstückbestimmung über einen kraftgeregelten Servomotor. Alle ermittelten Daten wie Kraft, Geschwindigkeit, Position und Energiewerte der Gesamtanlage lassen sich auf dem Bedien-Panel vom Typ GOT2000 darstellen.

Automatisierung nach Plug&Play

Mit den Serien MR-J3 und der MR-J4 nutzt das System zwei verschiedene Servogenerationen, um die Rückwärtskompatibilität und das Plug&Play-Prinzip aller verbauten Komponenten zu veranschaulichen. Neben den hauseigenen Servomotoren lassen sich auch Spezialmotoren anderer Hersteller integrieren, wie der Linearantrieb HP70 und den Rundtakttisch TC120G der Firma Weiss. Von Mitsubishi Electric stammen die übrigen Komponenten wie der effiziente Direct-Drive-Motor, ein vertikaler Knickarmroboter vom Typ RV-4FL und die auf der iQ-R basierende Sicherheitssteuerung zur Absicherung des Gesamtsystems.

Steuerungsplattform als Herzstück

Mittelpunkt der Lösung ist die leistungsfähige und schnelle Melsec iQ Plattform, auf der sich SPS-CPU, Motion-CPU und Roboter-CPU befinden. Die in der Anlage verbaute Sicherheitssteuerung ermöglicht das zentrale Ein- und Ausschalten und erleichtert Fehlersuche, Wartung sowie Programmierung und schützt die Anlage umfassend vor Systemausfällen und unbefugten Zugriffen. Neu ist auch die Konfiguration der iQ-R-SPS als Edge-Computing-Plattform zur Filterung von Produktionsdaten vor der Übertragung an Scada-Systeme.

Platzsparende Maschinenbestückung

Für die einfache Anbindung der Feeder-Technik von Asyril an einen Melfa-Roboter hat Mitsubishi Electric das Plug-in Melfa EasyFeed entwickelt. Wo früher die Umrüstung auf neue Teile und Applikationsanpassungen mit hohem Zeit- und Kostenaufwand verbunden waren, erleichtert das Plug-in die Parametrierung und Teileanpassung. Die Lösung rationalisiert die Ausrichtung großer und kleiner Werkstücke und ist ideal für das schonende Handling empfindlicher Teile. Durch die Einbindung in die Roboterprogrammierung können alle Parameter der speziellen Vibrationstechnik von Asyril aus dem Programm heraus gesteuert werden. Der kontinuierliche Datenaustausch ermöglicht das abgestimmte Zusammenspiel von Roboter und Feeder sowie die Optimierung der Taktzeiten.