Stabile, zuverlässige Prozesse sind geradezu ein Grundbedürfnis des Anlagenbetreibers. Laufen Anlagen nicht so rund wie gewünscht, hat das meist gravierende Folgen. Das zeigen die folgenden Praxisbeispiele, die bereits Einsatzszenarien und Potenziale digitaler Innovationen erkennen lassen: Sobald der erste Schnee fällt, werden Skiservicemaschinen in Wintersportgeschäften und Verleihstationen nicht selten rund um die Uhr betrieben. Auftretende Fehler sind daher auch an abgelegenen Orten idealerweise umgehend zu beheben. Ein Massenprodukt sind hingegen Kaffeeportionspackungen. Die besten Hochgeschwindigkeitsanlagen leisten hier pro Minute über 2.000 Kapseln, die grammgenau befüllt und mit Folie versiegelt werden. Fällt eine solche Anlage aus, kann in nur einer Stunde schnell ein fünfstelliger Umsatzverlust entstehen.

Zentrales Ziel: zuverlässige Prozesse

Auch der Defekt einer Teigrührmaschine führt zu Stress. Wird der Teig nicht innerhalb einer bestimmten Zeit verarbeitet, riskiert der Bäcker Qualitätseinbußen oder den Totalverlust. Je nach Produktionsgröße kann davon bis zu eine halbe Tonne Teig betroffen sein. Ein Beispiel besonders komplexer Linien sind wiederum Converter, die Windeln produzieren. Converter sind mit mehrstufigen Verpackungsprozessen gekoppelt, sodass am Ende einer Linie eine versandbereite Palette ausgestoßen wird. Fällt in diesem Prozess nur ein Bauteil aus, wiegt dies umso schwerer. Diese Serie ließe sich nahezu endlos fortsetzen. Geographische Entfernungen, ein enges Zeitkorsett, der immense Produktausstoß – immer, wenn es zu Ausfällen auch nur einer Komponente kommt, ist die Lieferkette empfindlich gestört.

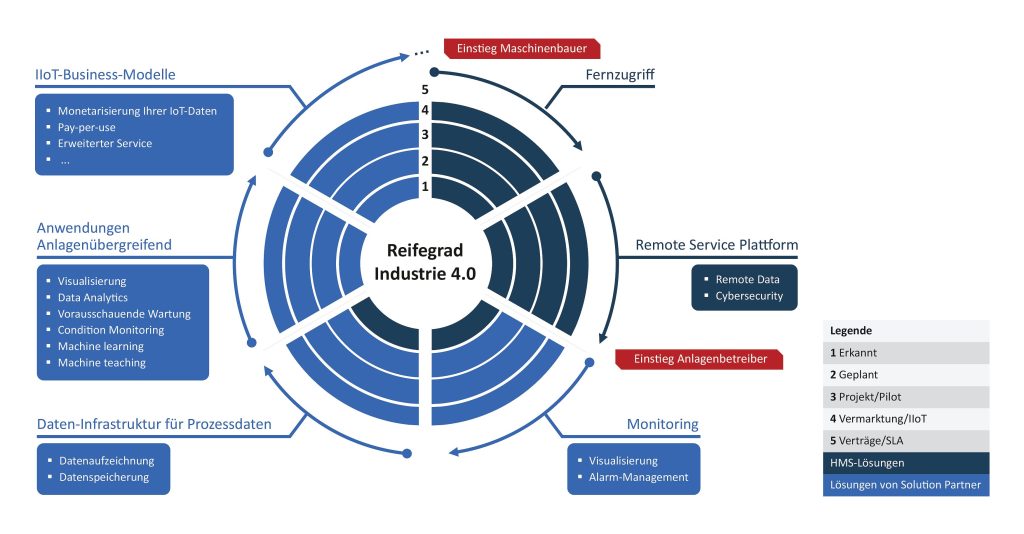

Doch wie kann der Maschinenbau dem Anlagenbetreiber die gewünschte Prozesssicherheit bieten? Eine solide Konstruktion, robuste Materialien, eine rechtzeitige Beschaffung von Ersatzteilen im Bedarfsfall oder eine Empfehlung für das Bevorraten wichtiger Teile bilden die Basis, reichen jedoch heute nicht mehr aus. Etwa bei Bedien- oder Softwarefehlern wäre in den genannten Fällen damit noch nichts gewonnen. Hier kommt die Digitalisierung von Anlagen ins Spiel, die neue Effizienzpotenziale erschließt. Wenn man dabei auf die fertigen Lösungen von HMS und dessen Solution-Partner zugreift, ist die technische Lösung vorhanden und schnell effizient integriert.

Ein sicherer digitaler Weg

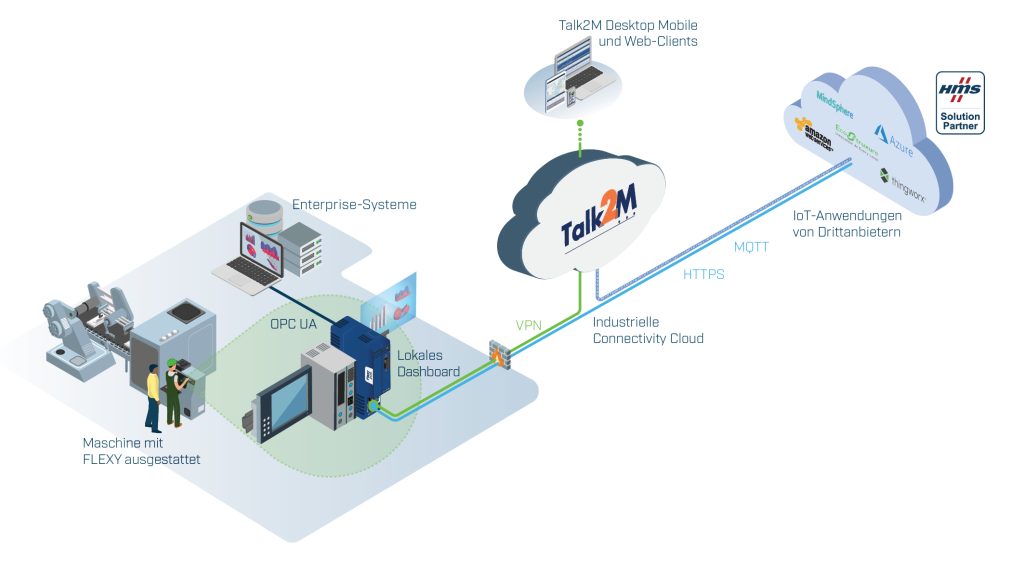

Die Digitalisierung führt hier über die Installation von Gateways in die Maschinen und Anlagen. Das Ewon-Flexy-Gateway von HMS liest unterschiedliche Informationen aus unterschiedlichen Steuerungen und Sensoren aus und bietet eine intelligente Vorverarbeitung der Daten schon an der Maschine. Auch ein Retrofit in bestehende Anlagen ist in der Regel ohne Vorort-Termin und erneute Projektierung möglich. Daten aus Steuerungen können z.B. Zykluszeiten, Betriebsstunden, Drücke sowie Drehmomente sein. Bei Daten aus Sensoren handelt es sich etwa um Temperatur- oder Schwingungswerte. Die Lösung eröffnet dem Anlagenbetreiber, eine sichere Verbindung zur Maschine mittels sicherer VPN-Verbindungen herzustellen, was für die Fernwartung von Steuerungen oder Automatisierungseinheiten unabdingbar ist. Die Ewon Lösung von HMS basiert auf der seit 2006 bewährten Talk2M Cloud, die nach dem Prinzip eines Rendezvous Servers auf hohen Sicherheitsstandards betrieben wird. Über diese Kommunikationsschnittstelle oder direkt über das Ewon Flexy sind diese Daten für weitere Anwendungen und Auswertungen verfügbar, und das unabhängig von einer permanenten Internetverbindung.

Hardware- bzw. maschinenseitig sind damit bereits alle technischen Voraussetzungen erfüllt. In Digitalisierungsprojekten und -anwendungen arbeitet HMS darüber hinaus mit Solution Partnern zusammen, die spezifische Software-Lösungen für den Maschinen- und Anlagenbau anbieten. Abhängig von der Anwendung können die Daten lokal, über die Cloud oder in einer hybriden Architektur zur Verfügung gestellt werden. Diese IIoT-Plattform verarbeitet Daten lokal und/oder ruft die gewonnenen Daten aus der Talk2M Cloud ab, führt diese zusammen, setzt Daten in Beziehungen und wertet sie über Algorithmen aus. So lassen sich die unterschiedlichsten Anwendungsszenarien entwickeln und aufbauen. Das Maschinenbauunternehmen kann seinen Kunden digitale Services anbieten oder sich in deren Digitalisierungsstrategie integrieren.

Immer und überall im Blick

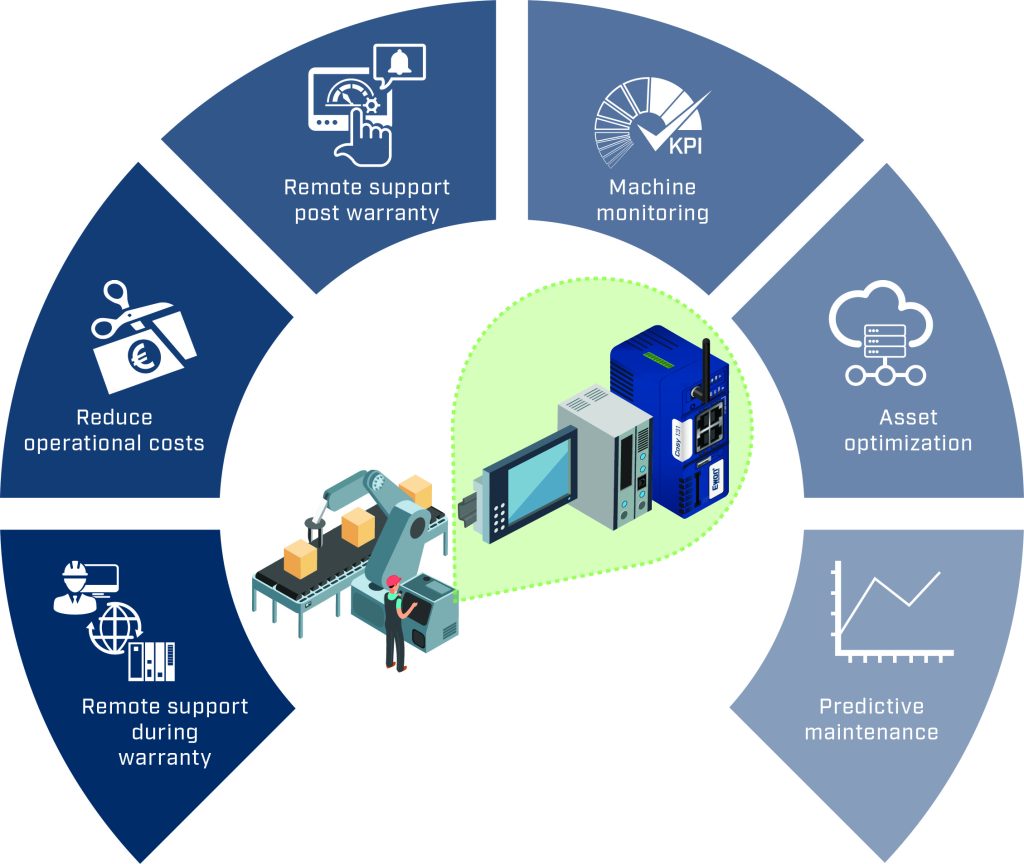

Das KPI-Monitoring der Anlagen ist eine typische digitale Einsteigeranwendung. Die erforderlichen Daten werden erfasst und können bei Bedarf an jedem beliebigen Ort der Welt betrachtet oder übertragen werden. Die Lösung bereitet die Daten auf und zeigt diese kundespezifisch und visuell übersichtlich an. Auch Alarmfunktionen lassen sich damit bereits einrichten. Werden bestimmte Werte über- oder unterschritten, erhält der Anlagenbetreiber automatisch eine Nachricht, unabhängig davon, wo er sich aktuell befindet. Meist werden gleich mehrere Anlagen digitalisiert und miteinander vernetzt. Das verschafft einen Überblick über Teilbereiche oder die ganze Produktion. So werden Vergleiche zwischen Anlagen ermöglicht, beispielsweise was Fehlerhäufungen betrifft.