Endress+Hauser arbeitet intensiv an der Entwicklung des Ethernet-APL Produktportfolios. Im Laufe des 1. Halbjahres 2022 werden Ethernet-APL-Geräte für die Messprinzipien Durchfluss, Füllstand, Druck und Temperatur auf den Markt gebracht. – Bild: Endress+Hauser (Deutschland) GmbH+Co. KG.

Auch energiehungrige Geräte wie Coriolis-Durchflussmessgeräte oder magnetisch-induktive Durchflussmessgeräte sollen zukünftig per Zweileiterkabel ohne zusätzliche Spannungsversorgung betrieben werden können. Karl Büttner, Endress+Hauser – Bild: Endress+Hauser (Deutschland) GmbH+Co. KG.

Wir haben gemerkt, dass nicht nur die großen Chemieunternehmen interessiert sind, sondern auch mittlere Unternehmen und der eine oder andere Maschinenbauer aufmerksam geworden ist. Stefan Gampp, Endress+Hauser – Bild: Endress+Hauser (Deutschland) GmbH+Co. KG.

Gerade, wenn Profibus PA schon vorhanden ist, kann parallel auch Ethernet-APL eingesetzt werden. Eine Migration ist möglich und bestimmte Infrastrukturen wie das Feldbus-Typ-A-Kabel kann wiederverwendet werden. Benedikt Spielmann, Endress+Hauser – Bild: Endress+Hauser (Deutschland) GmbH+Co. KG.

Was ist das Besondere an Ethernet-APL und worin lag die Herausforderung, das Produktsortiment von Endress+Hauser auf Ethernet-APL umzustellen?

Spielmann: Ethernet-APL bedeutet für die Prozessindustrie einen großen Schritt in Richtung Digitalisierung ihrer Produktion. Wir stoßen damit die Türe weit auf für Services, die es heute so noch gar nicht gibt. Und es werden Anwendungen Realität, die die Industrie seit langem fordert. Allerdings macht Ethernet-APL aus Sicht der Anwender nur Sinn, wenn die wesentlichen Assets in einer Anlage in der Breite auch zur Verfügung stehen. Als bei uns die Entscheidung für das Projekt gefallen war, bedeutete dies, den überwiegenden Teil des Sortiments praktisch gleichzeitig umzustellen.

Büttner: Um die Herausforderung zu meistern, hat auch die Motivation von außen geholfen, also Kunden, die großes Interesse an der Technologie zeigten. Glücklicherweise mussten wir bei der Umstellung auf Ethernet-APL nicht bei Null anfangen. Im Bereich der Durchflussmessung hatten wir bereits einige Erfahrungen: Unsere Vierleitergeräte waren mit Profinet ausgestattet und APL stellt lediglich eine neue physikalische Schicht dar, über die wir auch Ethernet sprechen. Auch im Lebensmittelbereich, beispielsweise in Brauereien, und in der Life Sciences Branche haben wir Erfahrung mit Ethernet. Die Herausforderung war aber, dass das Thema neu war. Unsere Teams fingen an zu entwickeln und zu implementieren, während die Spezifikationen erarbeitet wurden. Das bringt eine gewisse Unsicherheit mit sich …

… und klingt erst einmal ungewöhnlich …

Büttner: Stimmt, aber nur so konnten wir unsere Partner früh mit Prototypen ausstatten und haben eine hohe Geschwindigkeit bei der Serienreife erreicht. Mittlerweile sind die Spezifikationen abgeschlossen. Hilfreich war auch, dass Endress+Hauser aktiv an der Spezifikation mitgearbeitet hat. So konnten wir das Risiko einer Entwicklung in die falsche Richtung sehr gut managen. Eine noch größere Herausforderung lag jedoch darin, das Projekt unternehmensweit zu koordinieren.

Wie ist das konkret abgelaufen?

Büttner: Zunächst einmal ist die Verfügbarkeit der entsprechenden Phy-Chips essentiell für eine neue Entwicklung. Hier haben wir eng mit den entsprechenden Herstellern zusammengearbeitet, um frühzeitig Muster für all die verschiedenen Prototypen zu bekommen. Einige Kollegen entwickelten dann eine Variante ihrer Geräte, für andere bedeutete es jedoch, ein komplett neues Produkt zu designen. Bei kleineren Geräten, wie den Temperatur-Kopf-Transmittern, bestand die Schwierigkeit darin, die Elektronikboards in diese kleinen Formfaktoren zu bringen. Bei Hard- und Software gilt jedoch gleichermaßen: Die Endress+Hauser Gruppe hat in dieser Phase den Knowledge-Transfer übergreifend über die verschiedenen Bereiche sehr gut organisiert, sonst hätten wir nicht so viele Geräte in solch kurzer Zeit umstellen können. Geholfen hat uns, dass wir schon weit vor APL einen intensiven Austausch zwischen den einzelnen Abteilungen und Unternehmensbereichen gepflegt haben.

Wie verändern sich die Geräte in der Bedienung? Kommen mit Ethernet-APL andere Funktionen oder Bedienlogiken auf den Nutzer zu?

Büttner: Die Geräte werden einfacher in der Bedienbarkeit und der Plug&Play-Gedanke, also die einfache Systemintegration, kommt. Wir haben bei der Entwicklung die Anforderungen der Prozessindustrie berücksichtigt und im Rahmen der APL-Spezifikationen statt dem RJ45-Stecker eine Installation direkt über Klemmanschlüsse umgesetzt. Die Anschlusstechnik ist somit einfach und robust, die Leitungen sind verpolungssicher. Das reduziert für den Endanwender die Komplexität noch einmal mehr.

Warum braucht es aus Sicht der Anwender Ethernet-APL?

Gampp: Unsere Kunden reden nicht über Ethernet-APL, sie reden über Ethernet basierte Feldgeräte. Das Ziel lautet, Vorhaben wie Condition Monitoring oder vorausschauende Wartung besser umsetzen zu können und zwar optimiert aufgrund der Intelligenz der Feldgeräte. Auch zeichnen sich ja schon länger neue Geschäftsmodelle ab: nicht nur die Instandhaltung zu verbessern, sondern auch Betriebsabläufe zu optimieren. Auch die Bedienmöglichkeiten über den Webserver sind für viele Anwender eine große Arbeitserleichterung.

Ethernet-APL wurde in diesem Jahr auf der Achema Pulse gelauncht. Wie haben die Anwender dort reagiert?

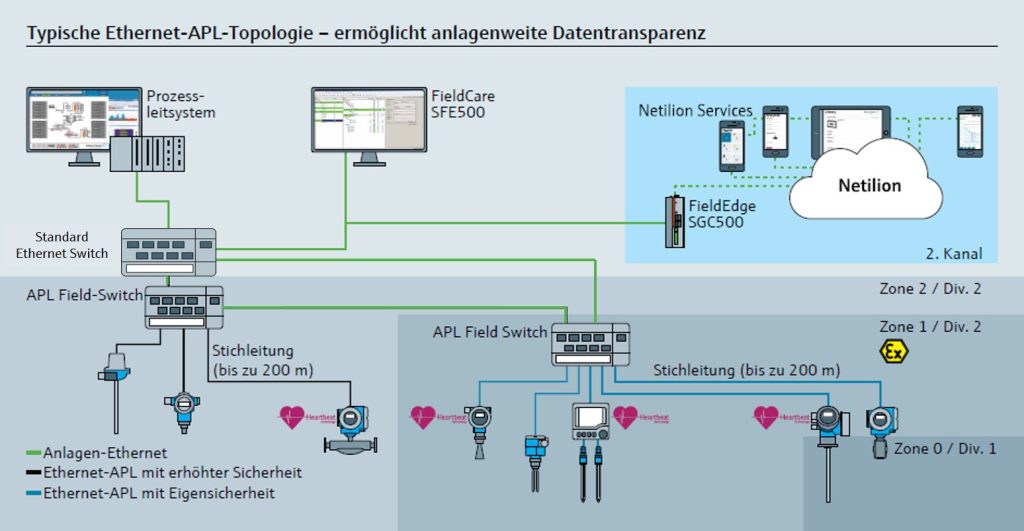

Gampp: Wir haben gemerkt, dass nicht nur die großen Chemieunternehmen interessiert sind, sondern auch mittlere Unternehmen und der eine oder andere Maschinenbauer aufmerksam geworden ist. Für viele ist vor allem die Homogenität der Anwendung von Ethernet-APL bis hin zur Feldebene – und dort auch im Ex-Bereich – interessant.

Spielmann: Die Vorteile von Ethernet-APL in Kombination mit der Modularität machen die Technologie besonders interessant für Anwender, die planen, eine Neuanlage zu bauen, ihre Anlagen zu erweitern oder größere Modernisierungen vorhaben. Gerade, wenn Profibus PA schon vorhanden ist, kann parallel auch Ethernet-APL eingesetzt werden. Eine Migration ist möglich und bestimmte Infrastrukturen wie das Feldbus-Typ-A-Kabel kann wiederverwendet werden. Hilfreich ist zudem, dass APL-Switches einiger Hersteller mit Profibus PA-Geräten kommunizieren. So können alte Geräte im Feld oder aus dem Lager weiter genutzt werden, während man schrittweise zu Profinet migriert.

Gab es auch Fragen in Hinblick auf Beratung bei der Einführung?

Gampp: Ja, gerade kleinere Unternehmen sind oft noch zurückhaltend. Ähnlich wie früher bei Profibus unterstützen wir den Kunden aber nicht nur über Schulungen, sondern bieten auch Unterstützung bei der Auslegung und dem Engineering der Automatisierungslandschaft, Einrichten und Optimieren von Mischtopologien und ähnlichem – übrigens auch international.

Büttner: Eine gute Hilfe bietet auch die Engineering-Guideline, an der alle Ethernet-APL-Konsortiumsmitglieder mitgearbeitet haben. In dieser Ethernet-APL-Fiebel wird alles sehr gut erklärt. Gleichzeitig unterstützen wir die Profinet Organisation bei der Erarbeitung eines Schulungskonzeptes. Anlagenplaner und Anwender sind damit ganz gut versorgt, meine ich.

Ist das APL-Projekt aus Ihrer Sicht damit jetzt abgeschlossen?

Büttner: Nein, das wird uns noch lange begleiten. Jetzt nehmen wir uns im nächsten Schritt die Geräte vor, die weniger häufig verbaut werden und noch nicht umgestellt sind. Und es gibt noch sehr viele spannende Themen, wie Geräte für den Nicht-Ex-Bereich. Auch energiehungrige Geräte wie Coriolis-Durchflussmessgeräte oder magnetisch-induktive Durchflussmessgeräte sollen zukünftig per Zweileiterkabel ohne zusätzliche Spannungsversorgung betrieben werden können. Und ich glaube auch, dass Endkunden – und hier in erster Linie der Mitgliederkreis der NAMUR – noch einige Zukunftspläne mit Ethernet-APL haben. Da bleibt genug für uns zu tun.