Entwickler von Systemen für die industrielle Automatisierung benötigen einen standardisierten, zuverlässigen, effizienten und modulareren Ansatz, um schnelle und kostengünstige Implementierungen zu ermöglichen. Um dieses Problem zu lösen, können sie auf IO-Link zurückgreifen, eine bewährte Schnittstelle für den Einsatz in intelligenten Fabriken. IO-Link ist eine bidirektionale, digitale Single-Drop-Kommunikationsschnittstelle (SDCI) für Punkt-zu-Punkt-Verbindungen, die durch mehrere Normen geregelt wird, darunter IEC61131-2, IEC61131-9 (SDCI) und IO-Link 1.1.3.

Vereinfachung der Umstellung auf intelligente Fabriken

Mit dem Übergang zu intelligenten Fabriken steigt der Bedarf an einer einfachen Möglichkeit, Intelligenz an der Schnittstelle für die Inbetriebnahme, Überwachung und Neukonfiguration von Sensoren und Aktoren hinzuzufügen. Die einfache Installation und die bidirektionale Kommunikationsfähigkeit von IO-Link unterstützen den Einsatz von Intelligenz am Netzwerkrand (Edge Intelligence). In einem Fall wurde IO-Link für eine 90-prozentige Reduzierung der Einrichtungs- und Inbetriebnahmezeiten verantwortlich gemacht.

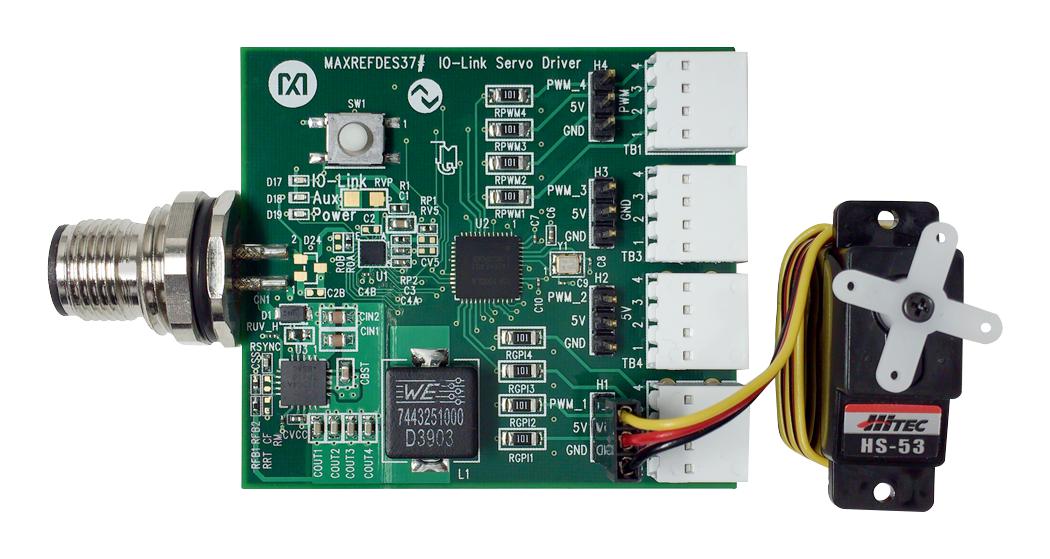

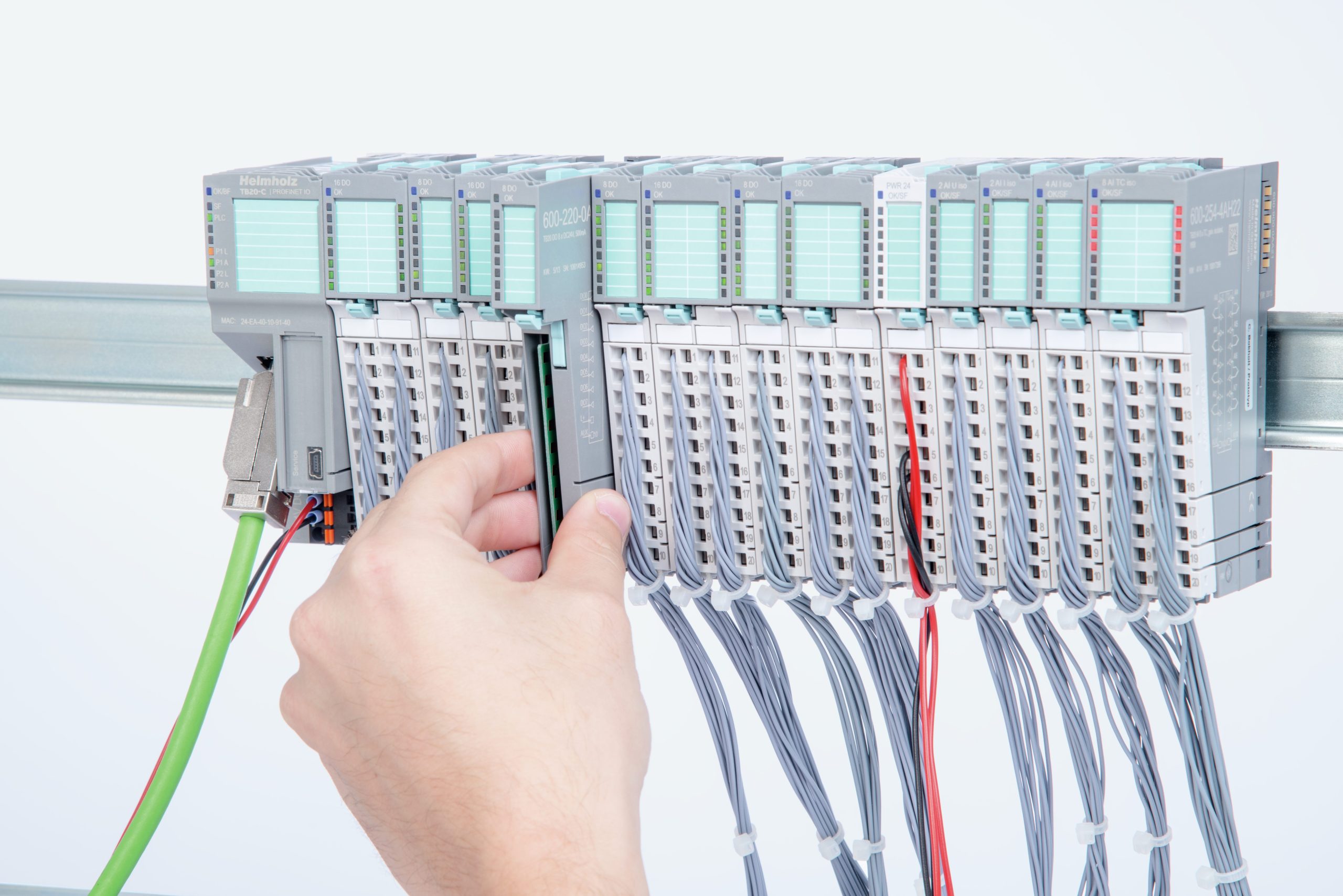

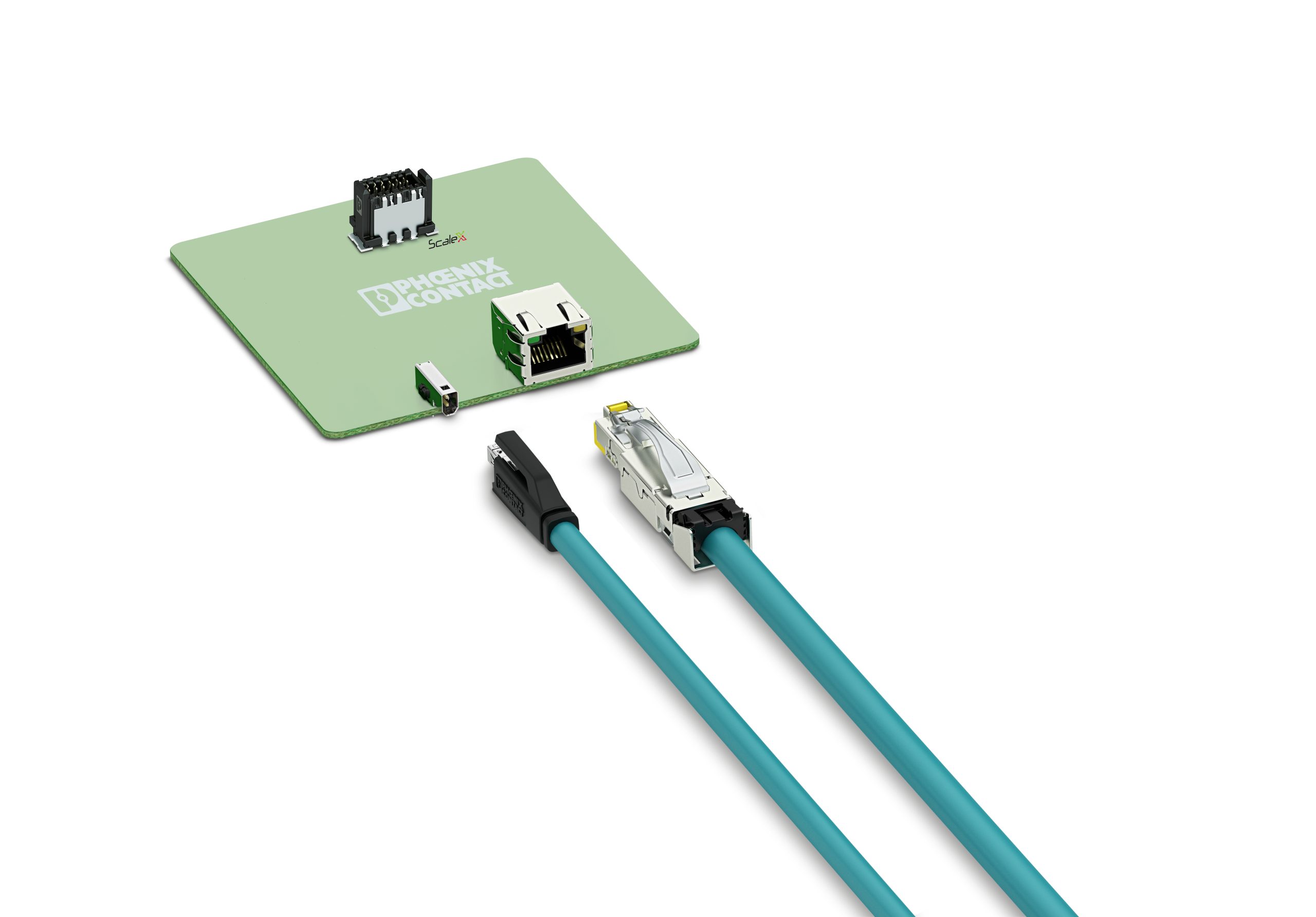

In der Praxis können Parametereinstellungen über IO-Link heruntergeladen werden, um Geräte einzurichten oder neu zu konfigurieren. Dadurch wird der Eingriff eines Technikers überflüssig und die Ausfallzeit verringert. Die intelligenten Diagnose-, Fehlererkennungs- und Datenprotokollierungsfunktionen von IO-Link können zur Erfassung von Echtzeit-Betriebsinformationen in der gesamten Fabrikhalle genutzt werden, was die Ausfallzeiten weiter reduziert. Die Architektur eines IO-Link-Systems besteht aus Punkt-zu-Punkt-Verbindungen zwischen dem IO-Link-Master und verschiedenen IO-Link-Geräten. Die Verwendung von branchenüblichen M8- oder M12-Steckverbindern und eines 20m langen drei- oder vieradrigen Kabels vereinfacht die Systeminstallation. IO-Link-Mastergeräte haben in der Regel vier oder acht Ports, die jeweils mit einem IO-Link-Gerät verbunden sind. Jeder Anschluss kann im Standard-Ein-/Ausgabemodus (SIO) oder im bidirektionalen Kommunikationsmodus arbeiten. Da es sich um eine Punkt-zu-Punkt-Architektur handelt, ist IO-Link kein Feldbus, aber es ist kompatibel mit Feldbussen und industriellem Ethernet und kann an speicherprogrammierbare Steuerungen und Mensch-Maschine-Schnittstellen angeschlossen werden. IO-Link arbeitet nicht nur im SDCI-Modus, sondern ist auch abwärtskompatibel mit der Norm IEC60974-5-2 für binäre Sensoren.

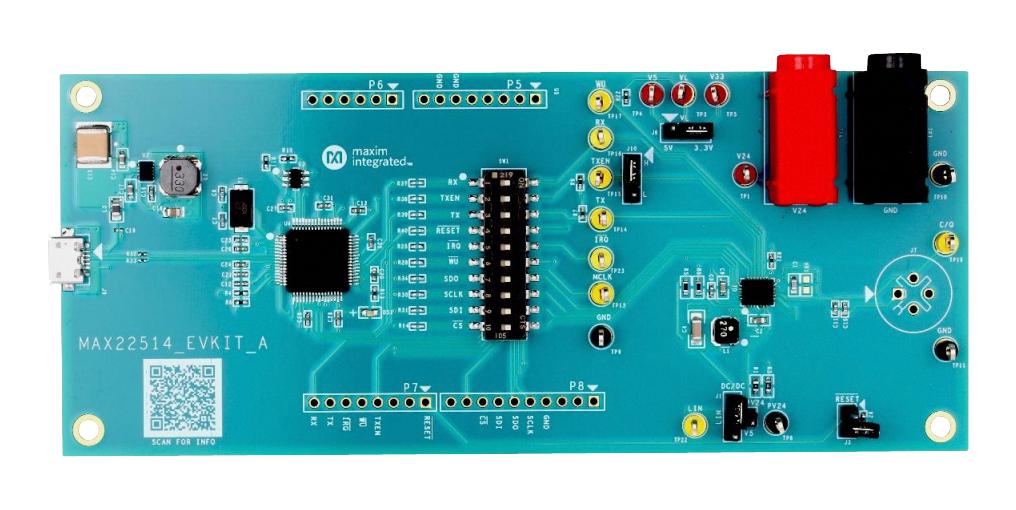

Die einfache Punkt-zu-Punkt-Kommunikation verwendet eine 3-Draht-Schnittstelle (L+, C/Q und L-). Im IO-Link-Modus erfolgt die Kommunikation zwischen Master- und Slave-Geräten bidirektional mit drei möglichen Übertragungsraten: COM1 mit 4,8kBit/s, COM2 mit 38,4kBit/s und COM3 mit 230,4kBit/s. Ein IO-Link-Master muss alle drei Datenraten unterstützen, damit er mit jedem angeschlossenen Slave-Gerät kommunizieren kann. Slave-Geräte unterstützen nur eine Datenrate. Die Kommunikation erfolgt mit 24V-Impulsen unter Verwendung der NRZ-Kodierung (Non-Return-to-Zero) auf der C/Q-Leitung. Im IO-Link-Modus kann Pin 2 im Digitaleingangsmodus (DI), im Digitalausgangsmodus (DO) oder nicht angeschlossen sein. Das IO-Link-Gerät (Sensor oder Aktor) muss innerhalb von 300ms funktionieren, nachdem L+ einen 18V-Schwellenwert überschritten hat.

IO-Link-Gerätebeschreibung

Alle IO-Link-Sensoren und -Aktoren verfügen über eine IO-Link-Device-Description-Datei (IODD). Die IODD ist eine xml-Datei, die dem IO-Link-Master die Daten liefert, die er benötigt, um das Gerät zu identifizieren, zu konfigurieren und seine Daten zu interpretieren. Der Inhalt der IODD umfasst:

- Zur Unterstützung der Kommunikation erforderliche Eigenschaften

- Geräteparameter

- Informationen zur Identifizierung

- Prozess- und Diagnoseinformationen

- Ein Bild des Geräts und das Logo des Herstellers

- Die Struktur der IODD wird separat von der IEC61131-9 beschrieben

- Eine zentralisierte Datenbank für IODD-Dateien wird vom IO-Link-Konsortium unterhalten

Datenverbindung und Datentypen

Der Austausch von Nachrichten zwischen dem IO-Link-Master und den Geräten wird von der Datenverbindungsschicht (DL) verwaltet. Nachrichten sind Frames, die zwischen 1 und 66 UART-Worte (Universal Asynchronous Receiver Transmitter) lang sind und als m-Sequenzen bezeichnet werden. Die Meldungen können sich auf Anfragedaten, Systemverwaltungsanforderungen und -befehle sowie reguläre Prozessdaten beziehen. Der Master enthält einen DL-Handler, der sich um Fehler und Fehlermeldungen kümmert und u.a. Betriebsmodi wie Wake-up, SIO und COM-Raten verwaltet. Wenn der Master eine Anfrage sendet, müssen die Geräte antworten. Die IO-Link-Kommunikation kann synchron oder asynchron erfolgen. IO-Link-Master und -Geräte enthalten Prozessdaten-Handler für die synchrone Kommunikation und einen On-Request-Handler für die asynchrone Kommunikation von Ereignis-, Steuerungs-, Parameter- und Index-Service-Dateneinheiten (ISDU). Asynchrone Daten werden auf Anfrage übermittelt und können Folgendes enthalten: