Entwickler von Systemen für die industrielle Automatisierung benötigen einen standardisierten, zuverlässigen, effizienten und modulareren Ansatz, um schnelle und kostengünstige Implementierungen zu ermöglichen. Um dieses Problem zu lösen, können sie auf IO-Link zurückgreifen, eine bewährte Schnittstelle für den Einsatz in intelligenten Fabriken. IO-Link ist eine bidirektionale, digitale Single-Drop-Kommunikationsschnittstelle (SDCI) für Punkt-zu-Punkt-Verbindungen, die durch mehrere Normen geregelt wird, darunter IEC61131-2, IEC61131-9 (SDCI) und IO-Link 1.1.3.

Vereinfachung der Umstellung auf intelligente Fabriken

Mit dem Übergang zu intelligenten Fabriken steigt der Bedarf an einer einfachen Möglichkeit, Intelligenz an der Schnittstelle für die Inbetriebnahme, Überwachung und Neukonfiguration von Sensoren und Aktoren hinzuzufügen. Die einfache Installation und die bidirektionale Kommunikationsfähigkeit von IO-Link unterstützen den Einsatz von Intelligenz am Netzwerkrand (Edge Intelligence). In einem Fall wurde IO-Link für eine 90-prozentige Reduzierung der Einrichtungs- und Inbetriebnahmezeiten verantwortlich gemacht.

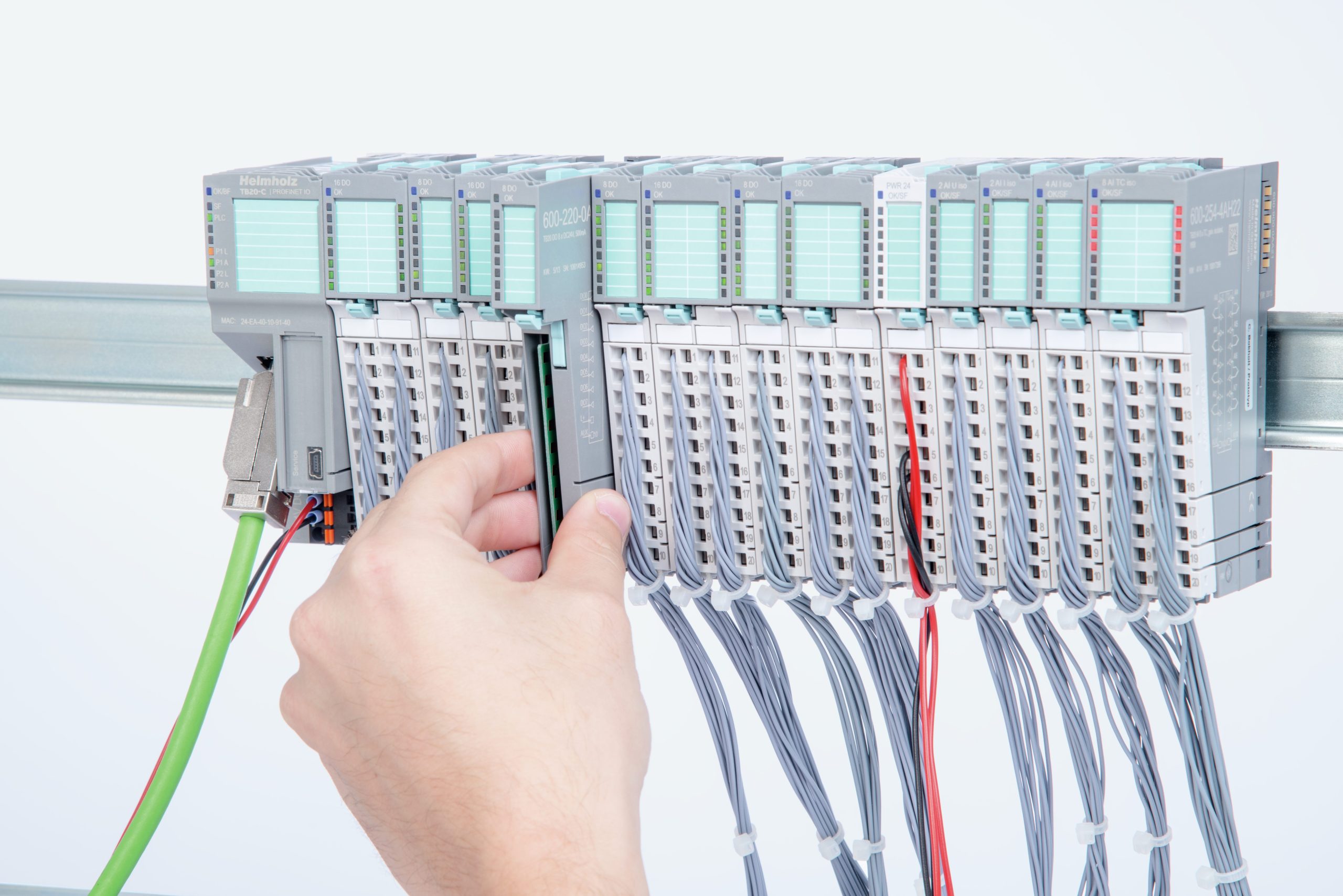

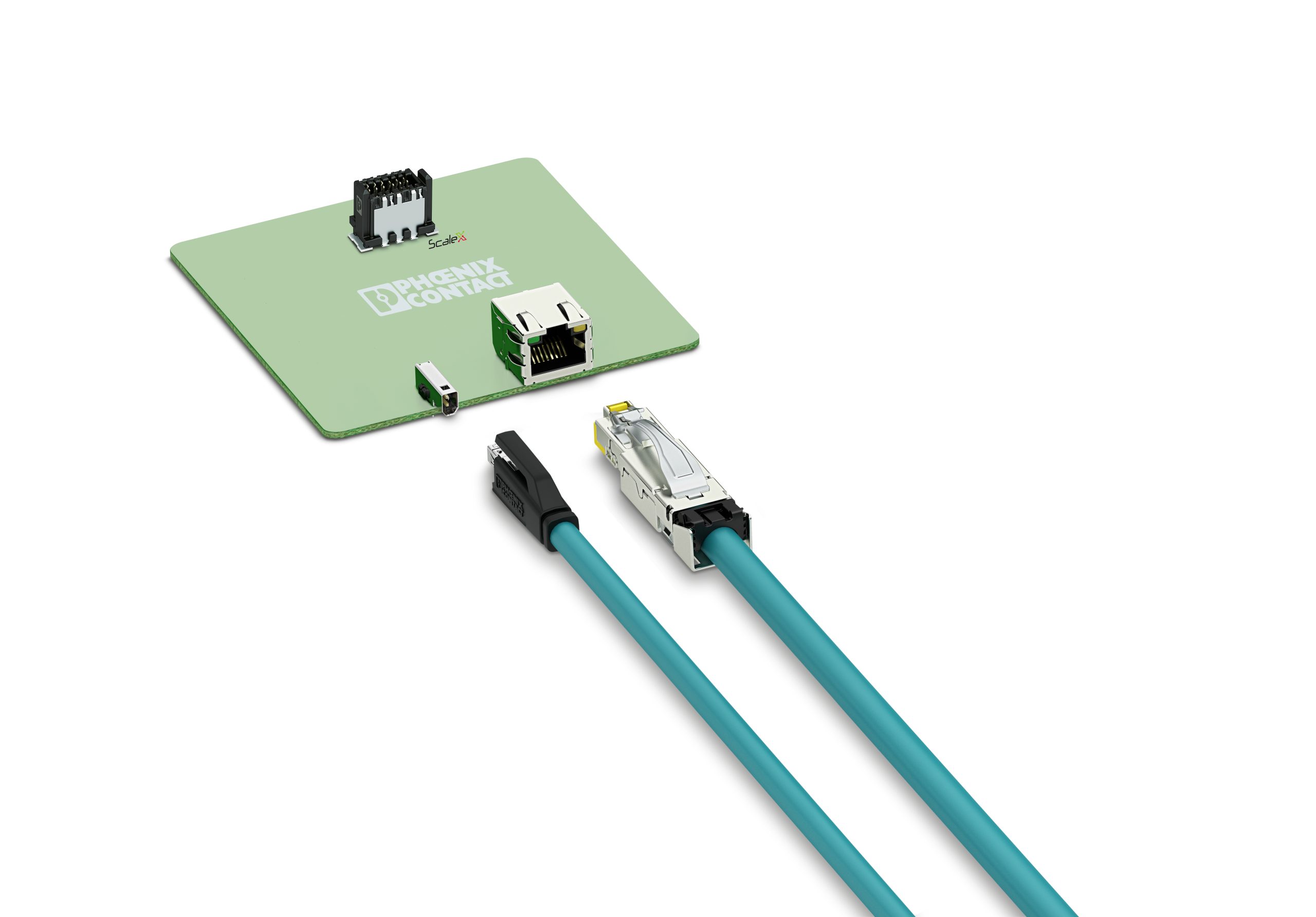

In der Praxis können Parametereinstellungen über IO-Link heruntergeladen werden, um Geräte einzurichten oder neu zu konfigurieren. Dadurch wird der Eingriff eines Technikers überflüssig und die Ausfallzeit verringert. Die intelligenten Diagnose-, Fehlererkennungs- und Datenprotokollierungsfunktionen von IO-Link können zur Erfassung von Echtzeit-Betriebsinformationen in der gesamten Fabrikhalle genutzt werden, was die Ausfallzeiten weiter reduziert. Die Architektur eines IO-Link-Systems besteht aus Punkt-zu-Punkt-Verbindungen zwischen dem IO-Link-Master und verschiedenen IO-Link-Geräten. Die Verwendung von branchenüblichen M8- oder M12-Steckverbindern und eines 20m langen drei- oder vieradrigen Kabels vereinfacht die Systeminstallation. IO-Link-Mastergeräte haben in der Regel vier oder acht Ports, die jeweils mit einem IO-Link-Gerät verbunden sind. Jeder Anschluss kann im Standard-Ein-/Ausgabemodus (SIO) oder im bidirektionalen Kommunikationsmodus arbeiten. Da es sich um eine Punkt-zu-Punkt-Architektur handelt, ist IO-Link kein Feldbus, aber es ist kompatibel mit Feldbussen und industriellem Ethernet und kann an speicherprogrammierbare Steuerungen und Mensch-Maschine-Schnittstellen angeschlossen werden. IO-Link arbeitet nicht nur im SDCI-Modus, sondern ist auch abwärtskompatibel mit der Norm IEC60974-5-2 für binäre Sensoren.

Die einfache Punkt-zu-Punkt-Kommunikation verwendet eine 3-Draht-Schnittstelle (L+, C/Q und L-). Im IO-Link-Modus erfolgt die Kommunikation zwischen Master- und Slave-Geräten bidirektional mit drei möglichen Übertragungsraten: COM1 mit 4,8kBit/s, COM2 mit 38,4kBit/s und COM3 mit 230,4kBit/s. Ein IO-Link-Master muss alle drei Datenraten unterstützen, damit er mit jedem angeschlossenen Slave-Gerät kommunizieren kann. Slave-Geräte unterstützen nur eine Datenrate. Die Kommunikation erfolgt mit 24V-Impulsen unter Verwendung der NRZ-Kodierung (Non-Return-to-Zero) auf der C/Q-Leitung. Im IO-Link-Modus kann Pin 2 im Digitaleingangsmodus (DI), im Digitalausgangsmodus (DO) oder nicht angeschlossen sein. Das IO-Link-Gerät (Sensor oder Aktor) muss innerhalb von 300ms funktionieren, nachdem L+ einen 18V-Schwellenwert überschritten hat.

IO-Link-Gerätebeschreibung

Alle IO-Link-Sensoren und -Aktoren verfügen über eine IO-Link-Device-Description-Datei (IODD). Die IODD ist eine xml-Datei, die dem IO-Link-Master die Daten liefert, die er benötigt, um das Gerät zu identifizieren, zu konfigurieren und seine Daten zu interpretieren. Der Inhalt der IODD umfasst:

- Zur Unterstützung der Kommunikation erforderliche Eigenschaften

- Geräteparameter

- Informationen zur Identifizierung

- Prozess- und Diagnoseinformationen

- Ein Bild des Geräts und das Logo des Herstellers

- Die Struktur der IODD wird separat von der IEC61131-9 beschrieben

- Eine zentralisierte Datenbank für IODD-Dateien wird vom IO-Link-Konsortium unterhalten

Datenverbindung und Datentypen

Der Austausch von Nachrichten zwischen dem IO-Link-Master und den Geräten wird von der Datenverbindungsschicht (DL) verwaltet. Nachrichten sind Frames, die zwischen 1 und 66 UART-Worte (Universal Asynchronous Receiver Transmitter) lang sind und als m-Sequenzen bezeichnet werden. Die Meldungen können sich auf Anfragedaten, Systemverwaltungsanforderungen und -befehle sowie reguläre Prozessdaten beziehen. Der Master enthält einen DL-Handler, der sich um Fehler und Fehlermeldungen kümmert und u.a. Betriebsmodi wie Wake-up, SIO und COM-Raten verwaltet. Wenn der Master eine Anfrage sendet, müssen die Geräte antworten. Die IO-Link-Kommunikation kann synchron oder asynchron erfolgen. IO-Link-Master und -Geräte enthalten Prozessdaten-Handler für die synchrone Kommunikation und einen On-Request-Handler für die asynchrone Kommunikation von Ereignis-, Steuerungs-, Parameter- und Index-Service-Dateneinheiten (ISDU). Asynchrone Daten werden auf Anfrage übermittelt und können Folgendes enthalten:

- Konfigurations- oder Wartungsinformationen und Kontrolle.

- Ereignisgesteuert, mit drei Dringlichkeitsstufen:

- Fehler

- Warnungen

- Benachrichtigungen

- Seitendaten zum direkten Lesen von Geräteparametern

- Servicedaten für große Datenstrukturen

Die Integration von IO-Link in Master und Geräte kann komplex sein. Die vollständige Umsetzung der Normen ist notwendig, um die Interoperabilität der Geräte und den zuverlässigen Betrieb des Systems zu gewährleisten. Zur schnellen Integration effizienter und zuverlässiger IO-Link-Kommunikation in Smart-Factory-Aktoren können Konstrukteure vorgefertigte Lösungen für Master und Geräte verwenden. IO-Link-Device-Controller-ICs verfügen über Treiber mit ultraniedriger Leistungsaufnahme und aktivem Verpolungsschutz und sind mit und ohne integriertem DC/DC-Wandler erhältlich. Außerdem verfügen sie über eine serielle Peripherieschnittstelle (SPI), die umfangreiche Diagnosen unterstützt. Zweikanalige IO-Link-Master-Transceiver-ICs unterstützen den energiesparenden Betrieb und vereinfachen die Auswahl von Mikrocontrollern, indem sie Frame-Handler mit UART- und FIFO-Fähigkeiten (First-in, First-out) enthalten.

Ersetzen von pneumatischen Stellantrieben durch IO-Link

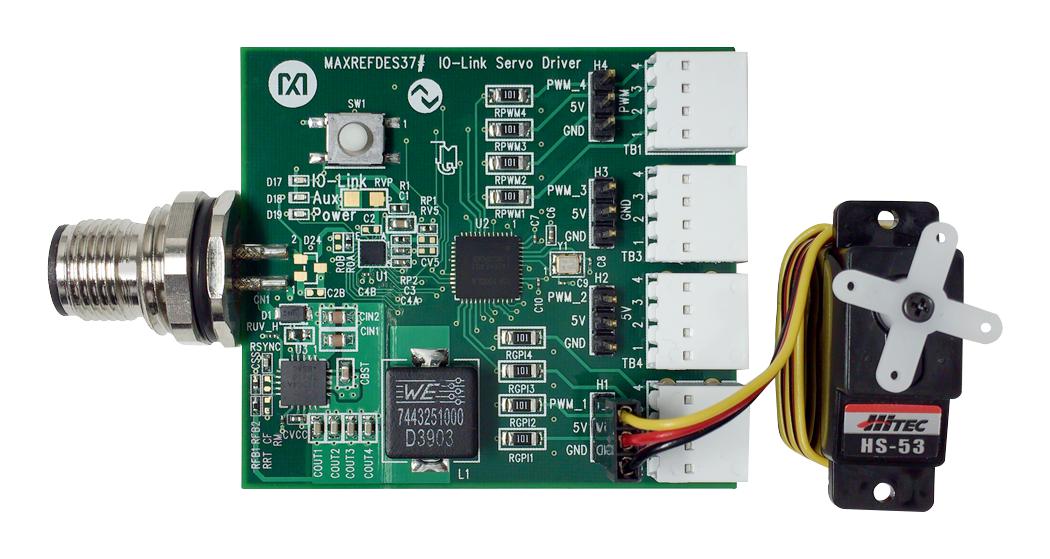

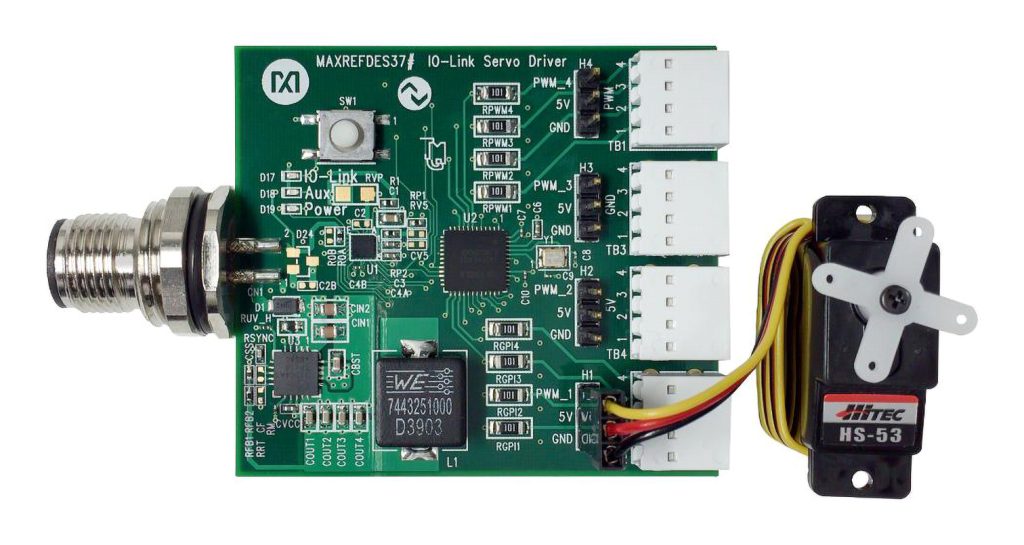

IO-Link bietet eine einfache Möglichkeit, herkömmliche Ansätze zur Prozesssteuerung zu durchbrechen und den Fabrikbetrieb zu verbessern, indem pneumatische Aktoren durch Servoantriebe und hochentwickelte digitale Steuerungen ersetzt werden. So können Entwickler beispielsweise das IO-Link-Servoantriebs-Referenzdesign MAXREFDES37# verwenden, um die Markteinführung zu beschleunigen. Dieses Referenzdesign liefert eine 5V-Spannung und umfasst vier PWM-Ausgänge (Pulsweitenmodulation) sowie vier digitale Eingänge zur Steuerung von bis zu vier Servomotoren. Das Board enthält einen M12-4-Steckverbinder für den Anschluss an einen IO-Link-Master. Die 3-Pin-Steckerleisten ermöglichen den schnellen Anschluss von Standard-5-V-Servomotoren, von denen einer im Lieferumfang des Referenzdesigns enthalten ist. Der Anschluss an die 5-V-Digitaleingänge, die Versorgungsmasse und alle vier PWM-Kanäle erfolgt über Steckklemmen. Der IO-Link-Gerätestapel der ‚Technologie Management Gruppe Technologie und Engineering‘ (TMG TE) ist enthalten. Das MAXREFDES37# kann in Kombination mit dem zweikanaligen IO-Link-Master MAXREFDES277 in einem Pmod-Formfaktor verwendet werden, der ein Programm mit grafischer Benutzeroberfläche für die einfache Überprüfung mit einem Windows-PC enthält.

Das MAXREFDES37# enthält den IO-Link-Transceiver-IC MAX14821ETG+T und den DC/DC-Abwärtsregler-IC MAX17504ATP+T. Der Transceiver MAX14821ETG+T kann mit IO-Link-Geräten und 24-V-Binärsensoren oder -Aktoren verwendet werden. Alle spezifizierten IO-Link-Datenraten werden unterstützt, und die C/Q- und DO-Treiber können bis zu 100mA (mA) liefern (Source) oder aufnehmen (Sink). Der Transceiver führt das DL-Schichtprotokoll für die Verbindung mit einer Mikrocontrollereinheit aus. Zwei interne lineare Regler liefern 5- und 3,3V-Gleichstrom zur Versorgung von Sensoren und Aktoren, und 24V-Digitaleingänge und -ausgänge sind ebenfalls vorhanden. Die integrierten DO- und C/Q-Treiber können unabhängig voneinander für Gegentakt-, Low-Side- (NPN) oder High-Side-Betrieb (PNP) konfiguriert werden. Der Transceiver kann über SPI konfiguriert und überwacht werden. Der integrierte synchron gleichgerichtete DC/DC-Abwärtswandler MAX17504 arbeitet in einem Eingangsbereich von 4,5 bis 60VDC. Er hat einen Ausgangsspannungsbereich von 0,9V bis 90 Prozent der Eingangsspannung und liefert bis zu 3,5A (A). Die Regelgenauigkeit beträgt ±1,1 Prozent von -40 bis +125°C. Er hat einen Spitzenwirkungsgrad von >90 Prozent und einen Abschaltstrom von 2,8A.

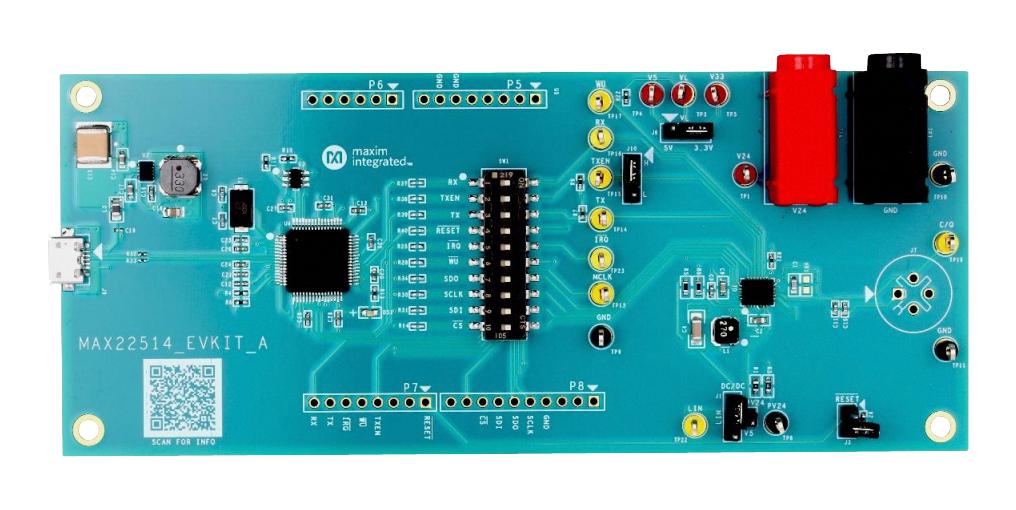

Transceiver für Master oder Geräte mit integriertem DC/DC-Wandler

Für Entwickler von IO-Link-Mastern und -Geräten gibt es den MAX22514. Der hohe Integrationsgrad – einschließlich eines DC/DC-Abwärtsreglers, zweier linearer Regler und eines integrierten Überspannungsschutzes – sowie die geringe Verlustleistung und die Wahl zwischen einem Wafer-Level-Gehäuse (WLP) (2,5×2,6mm) und einem Thin-Quad-Flat-Pack-Gehäuse (TQFN) (4x5mm) machen diesen Transceiver zu einem idealen Bauteil für platzbeschränkte industrielle IO-Link-Anwendungen. Die Teilenummer MAX22514AWA+ befindet sich z.B. in einem WLP. Sein SPI unterstützt Konfigurierbarkeit und Diagnose, und er unterstützt auch die Datenraten COM1, COM2 und COM3.

Um die Entwicklungszeit zu verkürzen, können Referenzdesigns wie das MAXREFDES278# verwendet werden. Dies ist ein 8-Kanal-Magnetantrieb-Referenzdesign, das auf dem IO-Link-Transceiver MAX22514 basiert und den MAX22200 demonstriert, einen integrierten seriell gesteuerten 1A-Oktal-Magnetantrieb mit integrierten Feldeffekttransistoren (FETs). Das Referenzdesign enthält einen integrierten DC/DC-Abwärtsregler. Im Lieferumfang ist eine Windows-kompatible Software enthalten, die eine grafische Benutzeroberfläche zur Erkundung der Funktionen des MAX22514 bereitstellt. Das Evaluierungsboard wird über ein USB-A-zu-Micro-B-Kabel an einen PC angeschlossen.

Zweikanaliger Master

Wenn ein zweikanaliger IO-Link-Master benötigt wird, kann der Transceiver MAX14819ATM+ verwendet werden, der über zwei zusätzliche digitale Eingangskanäle verfügt. Ein integrierter IO-Link-Framer macht externe UARTs überflüssig, und der integrierte Zyklus-Timer entlastet die MCU von zeitkritischen Aufgaben. Dieser Transceiver kann in Kombination mit den digitalen Isolatoren MAX14931FAWE+ und MAX12930EASA+T verwendet werden. Der MAX14931FAWE+ verfügt über vier Kanäle zur Übertragung von Digitalsignalen in einer Richtung. Der MAX12930EASA+T bietet zwei Kanäle für die Datenübertragung. Das Evaluierungskit MAX14819EVKIT# ist für den MAX14819A erhältlich und enthält die digitalen Isolatoren MAX14931 und MAX12930.

Fazit

Um die Vorteile des IIoT und der Industrie 4.0 nutzen zu können, müssen Sensoren und Messwertgeber schnell und kostengünstig eingesetzt werden. Zu diesem Zweck bietet IO-Link den Entwicklern von industriellen Automatisierungssystemen einen standardisierten, zuverlässigen, effizienten und modularen Ansatz. Wie gezeigt, können Entwickler mit Hilfe von Standardkomponenten IO-Link verwenden, um Intelligenz an die Schnittstelle zur Inbetriebnahme, Überwachung und Neukonfiguration von Sensoren und Aktoren zu bringen.