Damit Maschinenhersteller und -betreiber besser auf die steigenden Anforderungen ihrer Märkte vorbereitet sind, hat Siemens sein Motion-Control-System Simotion weiterentwickelt und in der aktuellen Version 4.5 zwei umfangreiche Neuerungen implementiert.

Objektorientiert und effizienter programmieren

Immer kürzere Innovationszyklen und eine steigende Variantenvielfalt bei Endprodukten erfordern variable und performante Produktionsmaschinen. Der Wettbewerbsdruck erzwingt verbesserte Entwicklungsprozesse und schnellere Durchlaufzeiten, und das alles bei hohen Qualitätsanforderungen. Antwort der Maschinenhersteller sind modulare und hoch flexible, auf Knopfdruck umstellbare Lösungen. Mit zunehmender Funktionalität wird aber auch die Automatisierungssoftware umfangreicher. Da Software lebt und Änderungen oft auch rückwirkend einzupflegen sind, stoßen Unternehmen immer öfter an Kapazitätsgrenzen. Um hier an Effizienz zu gewinnen gilt es, die Prozesse der Software-Entstehung zu verbessern. Systematische Standardisierung und Modularisierung ist der Schlüssel dazu. Das führt zu Software-Baukästen und -Modulen, die einfach wiederverwendbar und kombinierbar sind. Ein solches Lean Development unterstützt die objektorientierte Programmierung (OOP). OOP – in der IT-Welt etabliert – setzt sich auch im Automatisierungsumfeld mehr und mehr durch. Richtig eingesetzt ist die Methodik in der Lage, den Aufwand der Software-Entstehung und -Pflege signifikant zu reduzieren. Mit der Simotion-Version 4.5 ist die OOP gemäß der IEC61131-3 ED3 vollumfänglich implementiert. Die Bildung von Klassen, Prinzipien der Vererbung und Interfaces zur Interaktion zwischen Objekten sind nun verfügbar.

Einfacher und strukturierter modularisieren

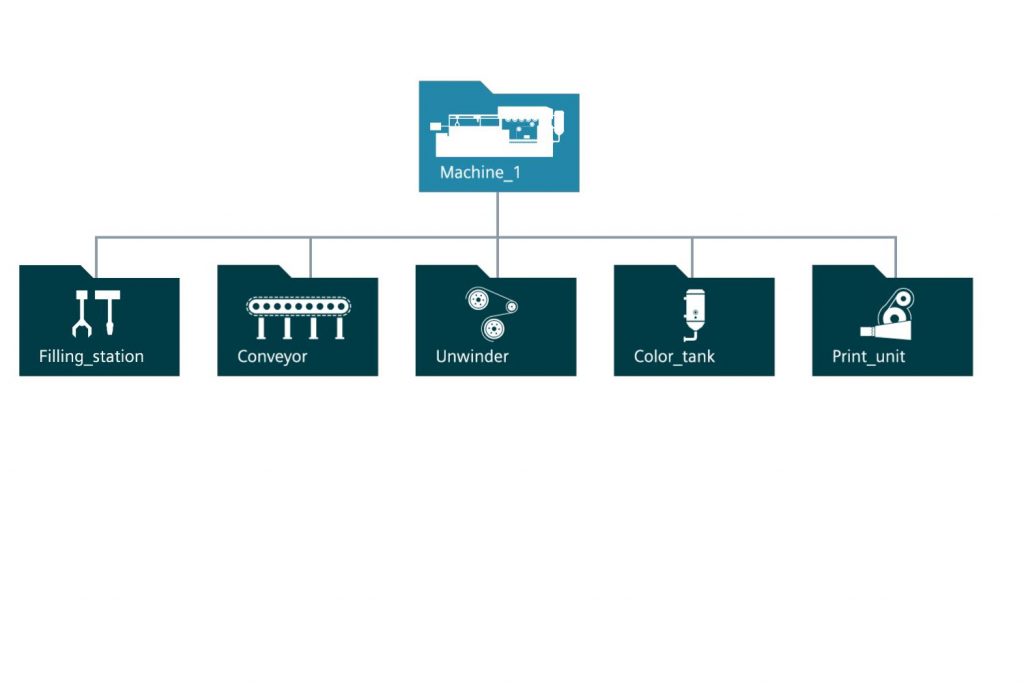

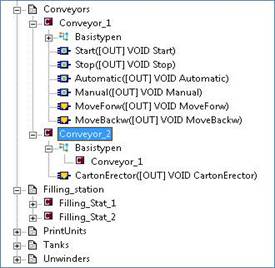

OOP überträgt die Betrachtung von Objekten der realen Welt in die Software. Die Übertragung bildet dabei den modularen Aufbau einer Maschine in Form von Objekten in der Software ab. Das können kleinere Funktionseinheiten wie eine Achse, ein Ventil oder eine Vereinzelung sein. Größere Software-Einheiten, wie eine Füllstation, ein Förderband oder ein Wickler setzen sich aus verschiedenen kleineren Einheiten zusammen. Da jede Software-Einheit (Objekt) autark funktioniert, lässt sie sich einfach testen. Nach der Integration in eine größere Einheit entfällt der erneute Test der eingebetteten Einheiten. Jedes Modul (Objekt) bildet eine Einheit mit seinen Eigenschaften (Daten) und Methoden (Funktionen). Jedes Objekt hat stets die Kontrolle über seine Eigenschaften und Funktionen. Die Kapselung schützt vor unerlaubten Zugriffen und erhöht die Sicherheit der Software. In Summe steigert der objektorientierte Ansatz den Modularisierungsgrad. In Bibliotheken abgelegt lässt sich die Standardisierung und Wiederverwendbarkeit nochmals erhöhen.

Effizienter weiterentwickeln und pflegen

Siemens hat sich dafür entschieden, anstelle von objektorientierten Funktionsbausteinen, die Umsetzung der Objektorientierung auf der Basis von Klassen zu implementieren. Damit finden sich Kenner anderer OOP-Sprachen (Java, C#) leicht zurecht. Das heißt, Struktur und Verhalten eines Objekttyps werden in einem Bauplan, der Klasse, festgelegt. Anpassungen an neue Gegebenheiten oder Weiterentwicklungen erfolgen durch Ableitung einer neuen Klasse von der bestehenden. Sie erbt automatisch alle Eigenschaften und Funktionen der Basisklasse. In der abgeleiteten Klasse lassen sich nun Eigenschaften oder Methoden zufügen und auch geerbte Methoden überschreiben, also anpassen. Der entscheidende Vorteil ist, dass die ursprüngliche Funktionalität vollständig erhalten bleibt. Es ist nicht erforderlich, einmal getestete Objekttypen nach Erweiterungen erneut zu testen. Die Weiterentwicklung bei der bisherigen prozeduralen Programmierung fällt deutlich aufwendiger aus: Durch das notwendige Kopieren von Software entstehen verschiedene Derivate, deren Funktionen erneut zu testen und zu pflegen sind. Getestete Objekttypen sind einfach in umfangreichere Objekttypen integrierbar (Aggregation). Diese gesteigerte Wiederverwendbarkeit ergibt einen erheblich reduzierten Aufwand. So bleiben größere Software-Projekte übersichtlich, lassen sich einfacher weiterentwickeln und leichter pflegen.

Generische Interaktion über Interfaces

Der Informationsaustausch zwischen verschiedenen Objekttypen erfolgt bei OOP über sogenannte Interfaces. Für die unterschiedlichen Interaktionen werden die passenden Interfaces definiert. Die Beschreibung eines Objekttyps (Klasse) implementiert die für ihn relevanten Interfaces und stellt damit die Kommunikationsmechanismen bereit. Mit dieser Kenntnis ist nun ein gezielter Datenaustausch zwischen den Objekten möglich, ohne die Kapselung aufzubrechen. Damit sind die Interaktionen zwischen verschiedenen Objekten generisch realisierbar. Unterschiedliche Objekttypen sind somit in einer Anlage beliebig kombinierbar, ohne zusätzlichen Programmieraufwand für die Objektverbindung. Darüber hinaus lassen sich Objekte beliebig weiterentwickeln, ohne die bestehenden Kommunikationsmechanismen zu beeinträchtigen. Ein weiterer vorteilhafter Aspekt der Interfaces besteht darin, dass sich eine gezielte Vereinbarung von diesen zwischen verschiedenen Entwicklungsabteilungen treffen lässt. Das erlaubt eine unabhängige Software-Entwicklung. Wartezeiten aufgrund noch fehlender Zulieferung von einem Bereich lassen sich so vermeiden bzw. minimieren.

Schrittweise umsteigen

Der zunehmende Umfang der Programme und der damit steigende Pflegeaufwand erzwingen förmlich die Nutzung von objektorientierten Methodiken. Damit lassen sich die Zusammenhänge der Software einfach und übersichtlich beschreiben, der Programm-Code ist gut lesbar und es fällt leichter, den Überblick zu behalten. Das Engineering-System Simotion Scout unterstützt den Programmierer komfortabel, auch bei der Nutzung der objektorientierten Programmierung. Die prozedurale und objektorientierte Programmierung können so koexistieren. Somit sind bisher erstellte Programme weiterhin nutzbar und eine schrittweise Erweiterung oder Umstellung auf objektorientierte Programme ist problemlos möglich. Das Engineering-System stellte von Anfang an einen objektorientierten Ansatz auf Basis von technologischen Objekten (TOs) im System bereit. Mit der Version 4.5 wird dieser Ansatz nun um anwenderdefinierte Objekte erweitert.

Auf Dauer effektiver

Objektorientiertes Programmieren besitzt das Potenzial, die Effizienz der Software-Erstellung zu steigern, den Pflegeaufwand zu reduzieren und dadurch die Wettbewerbsfähigkeit des Maschinenbaus zu sichern. Der neue Ansatz setzt jedoch eine entsprechende Planung und ein geeignetes Softwaredesign voraus. Beides erfordert einen gewissen Lernprozess und ein Umdenken in der Softwareerstellung. Siemens unterstützt die Anwender dabei mit aufeinander aufbauenden, praxisorientierten Anwendungsbeispielen.

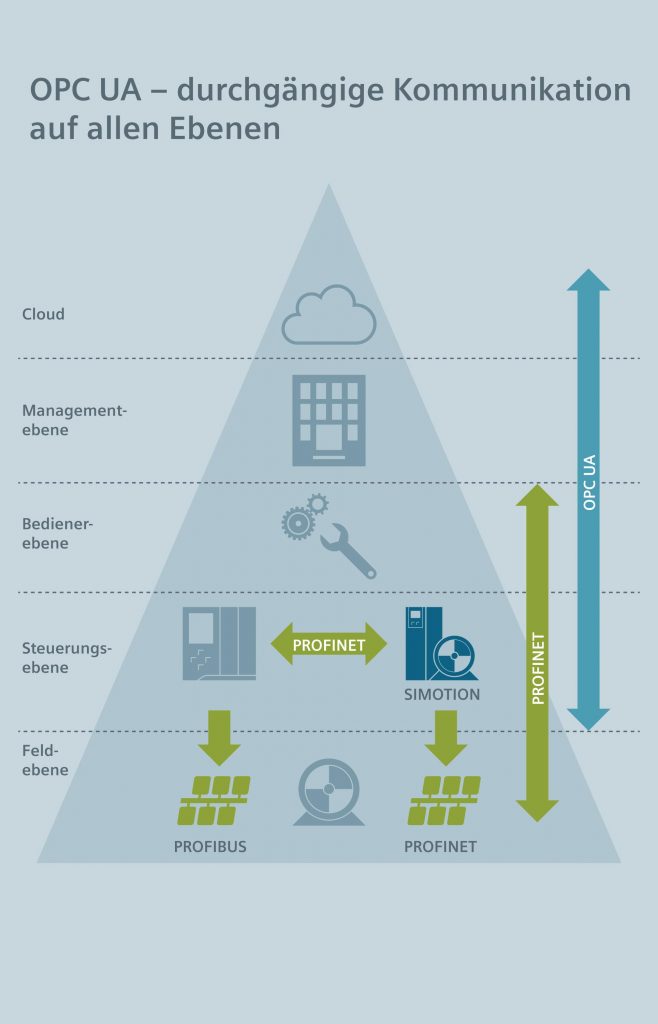

Standardisiert kommunizieren und interoperieren

Die zweite wichtige Neuerung der Version 4.5 ist die Implementierung eines OPC-UA-Servers in das Runtime-System. Damit setzt das System eine zentrale Anforderung von Maschinenherstellern und -anwendern nach einfacher, standardisierter und gesicherter Kommunikation um. Das ist immer wichtiger in heterogenen Produktionsumgebungen und mit zunehmender Vernetzung und erhöhtem Datenaustausch. Somit ist OPC UA Voraussetzung für einen effizienten vertikalen Datenaustausch mit HMI-, Scada-, MES- und ERP-Systemen verschiedener Hersteller, bis hin zu Cloud-basierten Anwendungen. Darüber hinaus ist von anderen Controllern bzw. Software mit OPC-UA-Client-Funktionen ein Zugriff auf Daten und Variablen möglich, d.h. eine einfache horizontale Kommunikation. Das standardisierte, hersteller- und plattformunabhängige Kommunikationsprotokoll OPC UA ist auf einer stetig steigenden Zahl von Automatisierungskomponenten direkt implementiert. So z.B. auf HMI-Geräten, Controllern und Leitsystemen mit unterschiedlichsten Betriebssystemen. Es ist daher nicht mehr nötig, die Kommunikation aufwendig zu programmieren und zu testen, was die Interoperabilität und den Datenaustausch vereinfacht. OPC UA nutzt aktuelle IT-Security-Mechanismen wie Passwortschutz zur Authentifizierung und Autorisierung sowie Verschlüsselung bis 256 Bit. OPC UA ist von der OPC Foundation definiert und in der Automatisierung bereits als Standard akzeptiert. Es ist keine Alternative, sondern eine Ergänzung zur deterministischen Profinet-Kommunikation für Echtzeitanwendungen. Beide Protokolle lassen sich auf einem Kabel nutzen – ohne Performance-Einbußen und ohne Einschränkungen. Mit einem OPC-UA-Server sind Anwender für die weiter fortschreitende Digitalisierung im Industrieumfeld auf dem Weg zu Industrie 4.0 vorbereitet.

Weitere funktionale Ergänzungen

Ergänzende Verbesserungen im Engineering- und Runtime-System runden das High-End-Motion-Control-System weiter ab. Nun stehen im Engineering z.B. bei den Editoren eine neue Übersichtsanzeige für Motion Control Chart (MCC) sowie überarbeitete Dialoge zur Verfügung. Zusätzliche Funktionen bei Profinet und im Runtime-System erlauben die Unterstützung im Aufbau und Betrieb von modularen Maschinen. Anwenderdefinierte Alarme mit mehreren Begleitwerten (AlarmS) oder das flexible Kopieren von Array-Bereichen ermöglichen eine effizientere Applikationsentwicklung. Schließlich bietet die Version 4.5 auch eine HTML5-basierte Trace-Visualisierung, eingebettet in die Standard-Websites des Webservers. Der Anwender parametriert und startet die Trace-Funktion im Webbrowser. Nach der Aufzeichnung lassen sich die Variablen- und Signalverläufe direkt im Browser darstellen und analysieren.