Manuelles Schweißen ist in mittelständischen Unternehmen weit verbreitet. Erfahrene Spezialisten verstehen sich darauf, komplexe Teile und Formen exakt und dauerhaft zu verbinden. Doch der zunehmende Fachkräftemangel und steigende Anforderungen an Effizienz, Qualität und Nachvollziehbarkeit sind eine große Herausforderung für viele Betriebe. Vollautomatische Schweißroboter sind dagegen teuer und oft nicht gut für kleine Losgrößen und individuelle Schweißaufgaben ausgelegt. Um hier eine Alternative zu schaffen, entwickeln Wissenschaftler der Hochschule Aalen gemeinsam mit hema electronic, Inneo Solutions und Pawlowski ein KI-gestütztes, automatisiertes Schweißsystem. Im Rahmen eines vom Land Baden-Württemberg geförderten Forschungsprojekts wird eine künstliche Intelligenz verwendet, um die Schweißnahtqualität im WIG-Schweißprozess systematisch zu verbessern.

Basis des Projekts sind mehrere Module, die zu einem Komplettsystem zusammengeführt werden: Zunächst werden CAD-Files in die Robotersteuerung eingeladen, die als Grundlage für die adaptive Bahnnachführung dienen. Die Daten ermöglichen eine automatisierte Positionsfindung des Roboterarms und eine Korrelationsprüfung zwischen Vorgabe-Schweißnaht und Bauteilgeometrie. Mit Hilfe eines digitalen Zwillings, der den Schweißprozess und die Schmelzbadausprägung für die jeweiligen Werkstoffe simuliert, werden mögliche Fehlerquellen für die Schweißnaht prognostiziert und können im Vorfeld geprüft und korrigiert werden.

Adaptive Roboterführung und KI

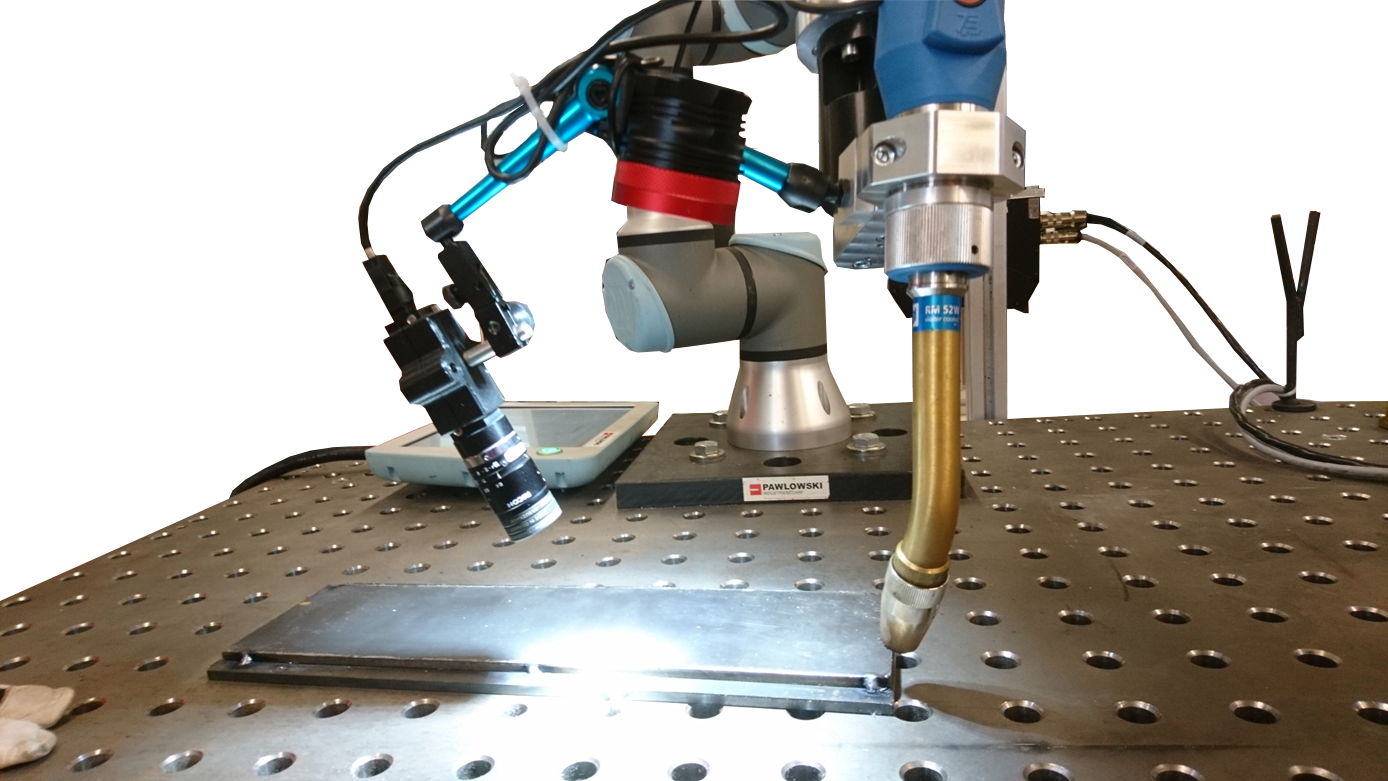

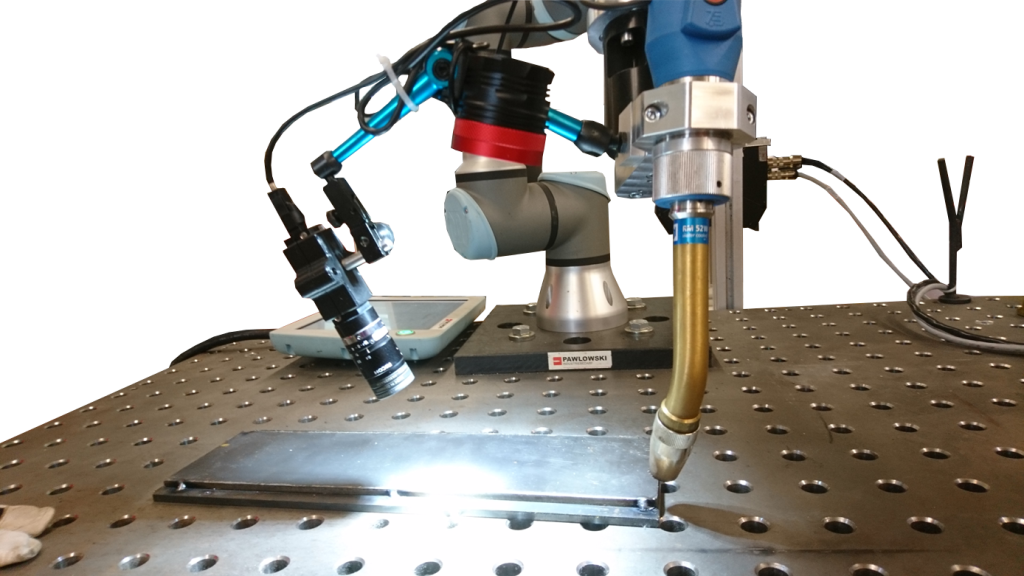

Eine intelligente Kamera von Hema Electronic erfasst während des Schweißprozesses automatisiert Informationen über die Fügestellen der Metallbauteile. Diese Informationen ergänzen das aus den CAD-Daten generierte Vorgabemuster und ermöglichen die automatisierte Feinjustierung des Schweißprozesses. Dazu erfasst, errechnet und korrigiert das Kamerasystem in Echtzeit den Abstand des Brennerkopfes zum Werkstück in x/y- und z-Richtung. So wird einerseits eine gleichbleibende Qualität der Schweißnaht erreicht und andererseits eine kontinuierliche Prozessüberwachung und Dokumentation ermöglicht. Gleichzeitig kann durch dieses adaptive Vorgehen der Aufwand für die Programmierung des Prozesses deutlich reduziert werden.

Die Interaktion von Roboter, Schweißquelle und Überwachungs- und Monitoringsystem erfolgt über ein gemeinsames Bus-System, welches der Prozess-KI die zugehörigen Datensätze bereitstellt. Dabei kommen insgesamt zwei KI-Systeme zum Einsatz: Das erste KI-System führt die Echtzeitüberwachung des Bearbeitungsprozesses unter Verwendung des digitalen Prozesszwillings durch. Das zweite System überwacht die Parameter des Gesamtprozesses.

Zusammenarbeit von Forschung und Industrie

Für das Projekt bündeln Partner aus Forschung und Industrie ihre Kompetenzen: Die Hochschule Aalen beteiligt sich mit Dr. Wolfgang Rimkus als Leiter des Technologiezentrums, Prof. Markus Merkel sowie dem Studiendekan des Allgemeinen Maschinenbaus, Prof. Dr. Sebastian Feldmann. Ihr Beitrag umfasst u.a. den Wissenstransfer zur Applikation von KI-Methoden auf Steuerungs- und Regelungsprozesse und zur KI-basierten Bildauswertung. Die Hochschule übernimmt die Entwicklung der KI-Algorithmen. Weiterhin werden durch die Hochschule Aalen Methoden zum Aufbau parametrierter Simulationsmodelle und der Prozesssimulation auf das System appliziert. hema electronic entwickelt und produziert das HD-Kamerasystem zur Erfassung und Detektion von Schweißbereich und Nahtverlauf sowie das Embedded-Vision-System zur Verarbeitung der Sensordaten inklusive der notwendigen Software.

Validierung im kommenden Jahr

Für die Parameterfestlegung und Prozessentwicklung steuert die Firma Pawlowski ihr Schweißprozesswissen aus der Praxis bei und stellt die Schnittstelle zu den Anwendern dar. Außerdem übernimmt das Unternehmen Feldstudien und die Validierung des Gesamtsystems. Inneo Solutions ist für die Entwicklung und Implementierung des CAD-Plugins zuständig. Das Unternehmen entwickelt außerdem das User-Interface sowie die Integration aller benötigten Software- und Hardwarebausteine in eine IIoT-Plattform.