Profinet ist in der Fertigung sowie im Maschinenbau kaum noch wegzudenken. Auch bei Safety-Applikationen sowie taktsynchronen Motion-Control-Anwendungen sind die PI-Technologien in den Blickpunkt vieler Gerätehersteller und Endkunden gerückt. Dabei normiert das Applikationsprofil Profidrive das Zugriffsverfahren auf die Antriebsdaten elektrischer Antriebe via Profinet hersteller- sowie technologieunabhängig. Zudem ist es möglich, die Zusatzprofile Profisafe und Profienergy zu integrieren. Mit dem Kommunikationsstandard Profinet über IRT (Isochronous Real-Time) lassen sich auch komplexe Motion-Applikationen umsetzen.

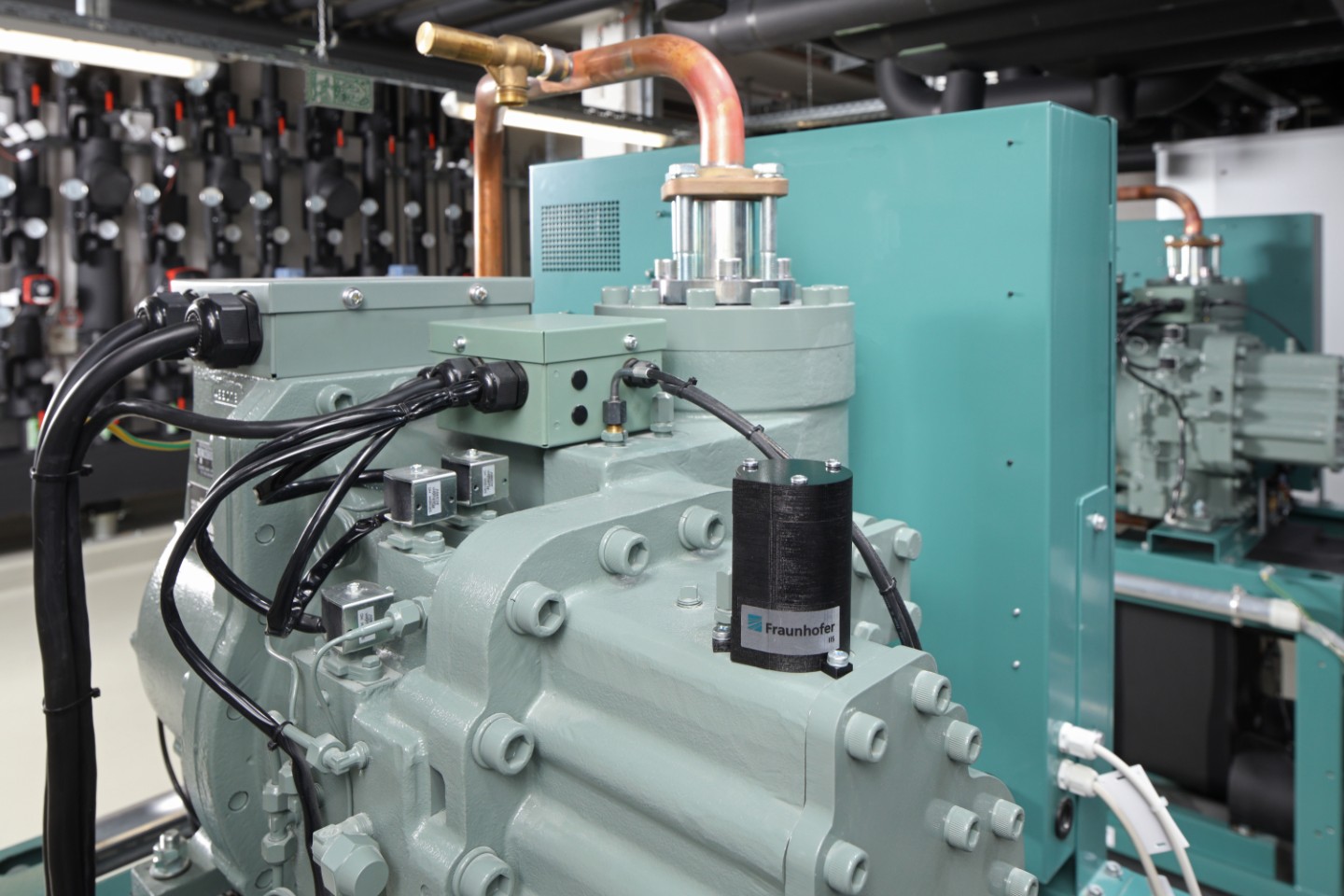

Seit Anbeginn bietet Profinet die Möglichkeit neben einer performanten Echtzeitkommunikation auch weitere Daten, z.B. über TCP/IP, über das gleiche Netzwerk, ja sogar über dieselbe Leitung zu übertragen – ohne die Echtzeitfähigkeit zu beeinflussen. Da Profinet ein Standard-Ethernet-Netzwerk benutzt, können diese Zusatzdaten sowohl zur Steuerung als auch über eine Edge in die Cloud gesendet werden. Damit kann man Daten, wie die Motortemperatur oder die Stromaufnahme, an der Steuerung vorbei übertragen und zentral auf Trends oder Anomalien mit KI-Methoden untersuchen sowie vorbeugende Wartungsmaßnahmen ableiten.

Herstellerunabhängige Antriebsapplikation

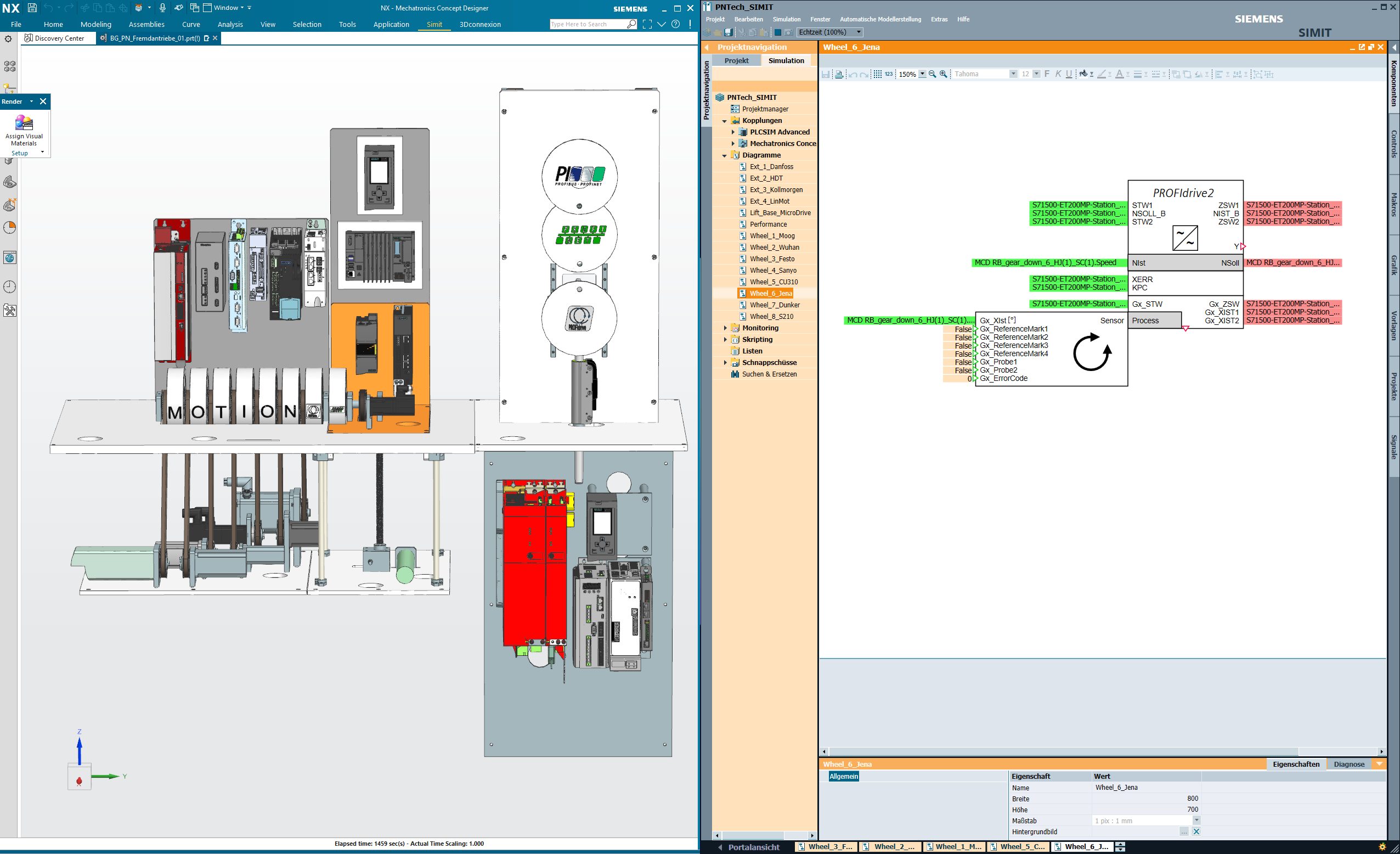

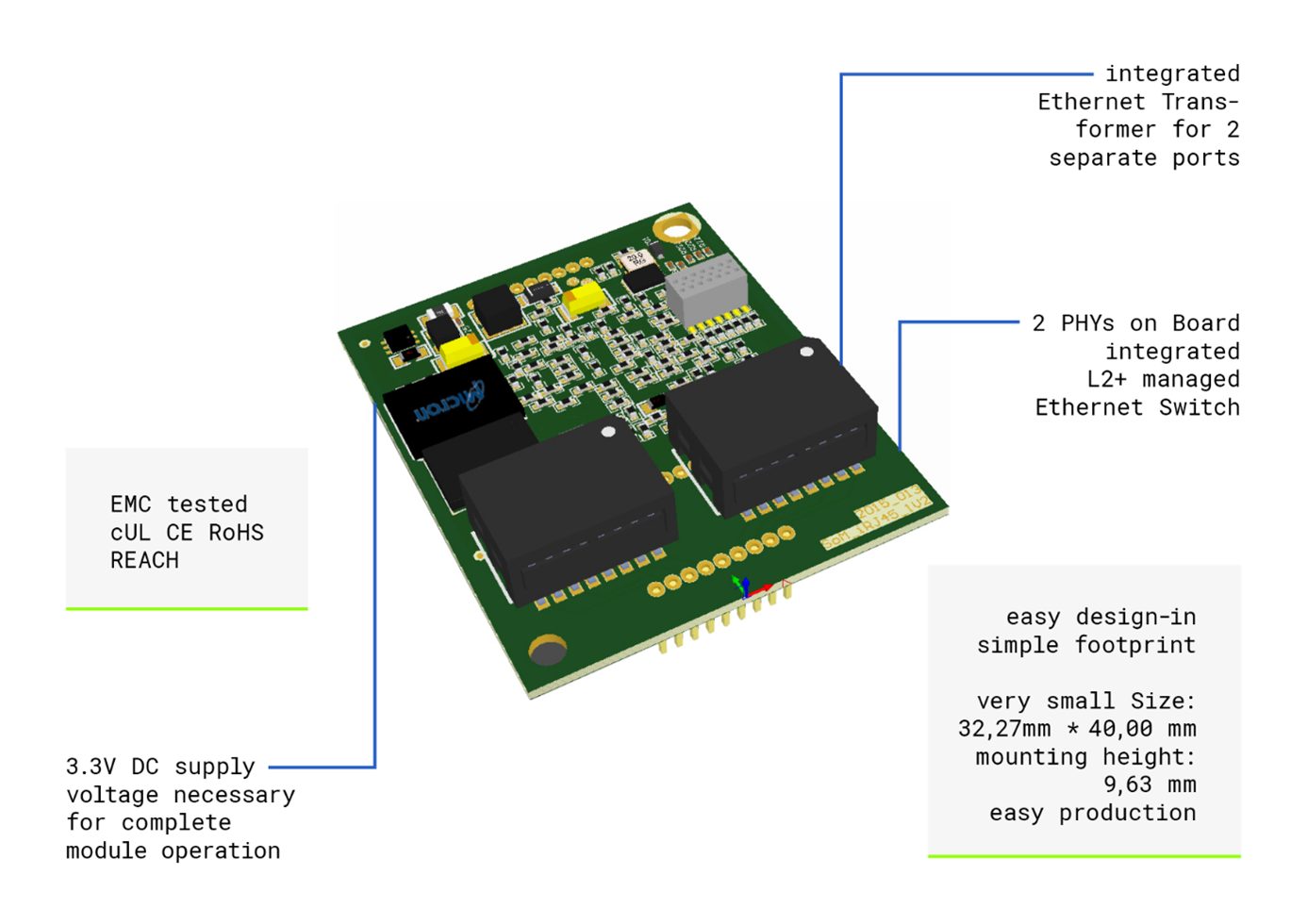

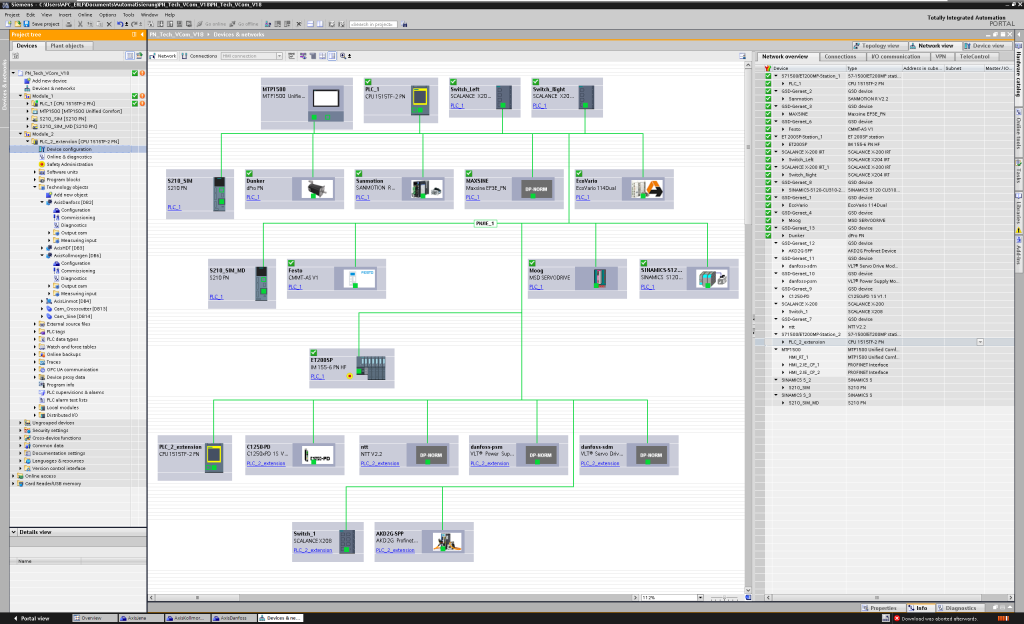

Dass sich dabei auch Produkte unterschiedlicher Hersteller kombinieren lassen, demonstriert ein Modell auf dem PI-Gemeinschaftsstand auf der SPS. Dort arbeiten nicht nur Antriebe verschiedener Hersteller reibungslos zusammen, zusätzlich wird auch der Mehrwert von Profidrive, dem Standardprofil für die Antriebstechnik, in Verbindung mit Profinet für die Simulation gezeigt. Das Demomodell basiert auf der synchronen Kommunikation über Profinet IRT mit dem Zusatz des Profidrive-Profils Application Class 4 (AC4). Die Verwendung offener, in Applikationsklassen (engl. Application Class, AC) unterteilter ‚Antriebsprofile‘ ist ein bewährter Weg, Antriebe und Steuerungen unterschiedlicher Hersteller über Kommunikationssysteme durchgängig und einfach zu verbinden. Das Profidrive-Profil definiert sechs unterschiedliche Applikationsklassen (AC1 … AC6), die den gesamten Bereich der Antriebsanwendung abdecken. Damit können Maschinenbauer herstellerunabhängig den richtigen Antrieb für ihre Bewegungsanwendungen wählen.

Für komplexe, synchronisierte Bewegungsaufgaben in einer mehrachsigen Produktionsmaschine ist typischerweise die Anwendungsklasse 4 notwendig. Sie definiert eine Schnittstelle zwischen der Drehzahl-Sollwert- sowie der Lage-Istwert-Schnittstelle, wobei die Regelung der Drehzahl auf dem Antrieb und die Lage auf der Steuerung geregelt wird. Die Regelung der Bewegung für mehrere Achsen erfolgt zentral, z.B. durch eine SPS. Der Lageregelkreis wird mit Hilfe des Busses geschlossen. Zur Synchronisation der Takte für die Lageregelung in der Steuerung und für die Drehzahlregelung in den Antrieben ist eine Taktsynchronisation erforderlich. Profinet über IRT stellt hierzu die notwendigen Synchronisationsmechanismen zur Verfügung, die Gerätefirmware kümmert sich um die Datenversorgung des Profidrive-Profils.

Im Gleichtakt

Das Messemodell demonstriert das reibungslose Zusammenspiel von Antriebsprodukten elf unterschiedlicher Hersteller in einer Maschine. Dabei stellen die integrierten Produkte nur einen kleinen Ausschnitt der großen Vielfalt an Antrieben dar, die Profinet IRT und das Antriebsprofil Profidrive Applikationsklasse 4 unterstützen. Die Standardisierung bietet dem Endkunden also zusätzliche Optionen bei der Auswahl des passenden Antriebs. Insbesondere in Zeiten immer noch angespannter Lieferketten ist es für Endkunden von Vorteil, wenn sie auf unterschiedliche Hersteller zurückgreifen können.

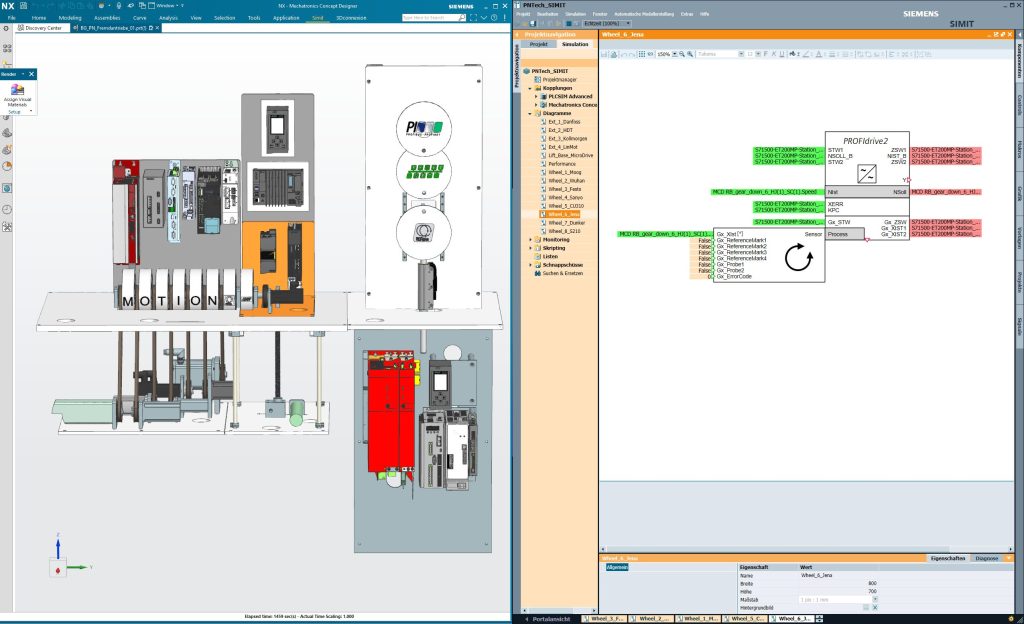

Das Modell besteht aus zwei separaten Modulen. Im ersten Modul werden acht Servo-Antriebe von sieben unterschiedlichen Herstellern taktsynchron gesteuert. Unter einer Stroboskop-Beleuchtung ergeben die auf den Walzen aufgedruckten Buchstaben ein Wort, was visuell belegt, dass die Walzen synchron laufen. Im zweiten Maschinenmodul werden drei Kreisscheiben jeweils von einem Servoantrieb in Rotation versetzt. Die Kreisscheiben haben Löcher, durch welche kurzzeitig ein LED-Licht zu sehen ist – aber eben nur, wenn sich die Scheiben im winkelsynchronen Gleichlauf befinden. Der Messeaufbau demonstriert damit eindrucksvoll, dass Profinet IRT in Kombination mit Profidrive einwandfrei funktioniert.

Komfortable Inbetriebnahme

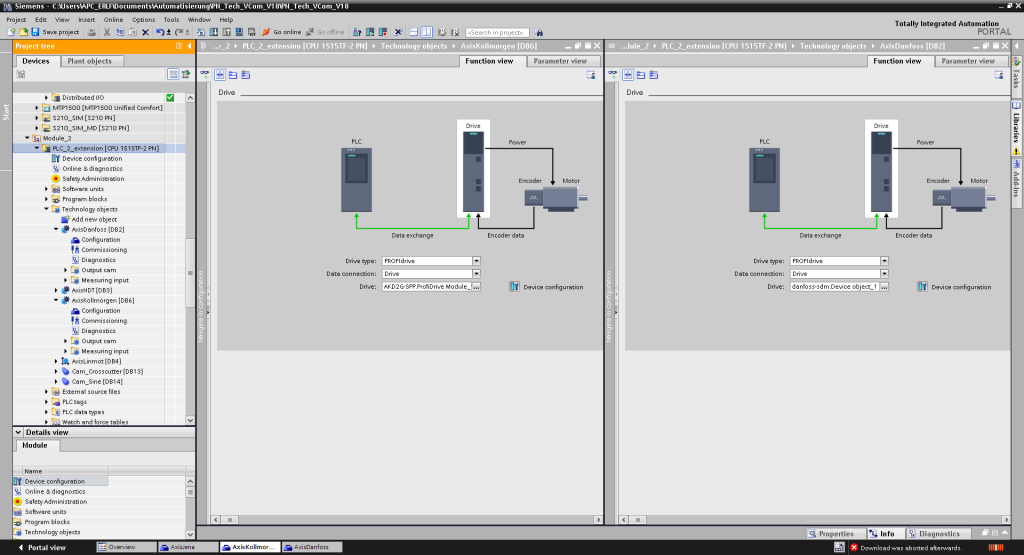

Eine Dialogstation neben dem Messemodell zeigt noch mehr Vorteile der Standardisierung von Profinet mit Profidrive-Profil, wie die einfache und komfortable Inbetriebnahme der Antriebe. Die Applikation für die Automatisierung wird im Engineeringframework TIA Portal mit Hilfe von Technologieobjekten erstellt, die die herstellerunabhängigen Profidrive-Daten nutzen. Mit diesen Technologieobjekten lassen sich selbst komplexe Kinematiken einfach umsetzen und der Antrieb anschließend in Betrieb nehmen. Ohne Profidrive wäre die Applikation an den Antriebshersteller gebunden und der Anwender müsste das Zusammenspiel vieler Achsen mühsam entwickeln und aufwändig testen.