Digitaler Zwilling spart Kosten

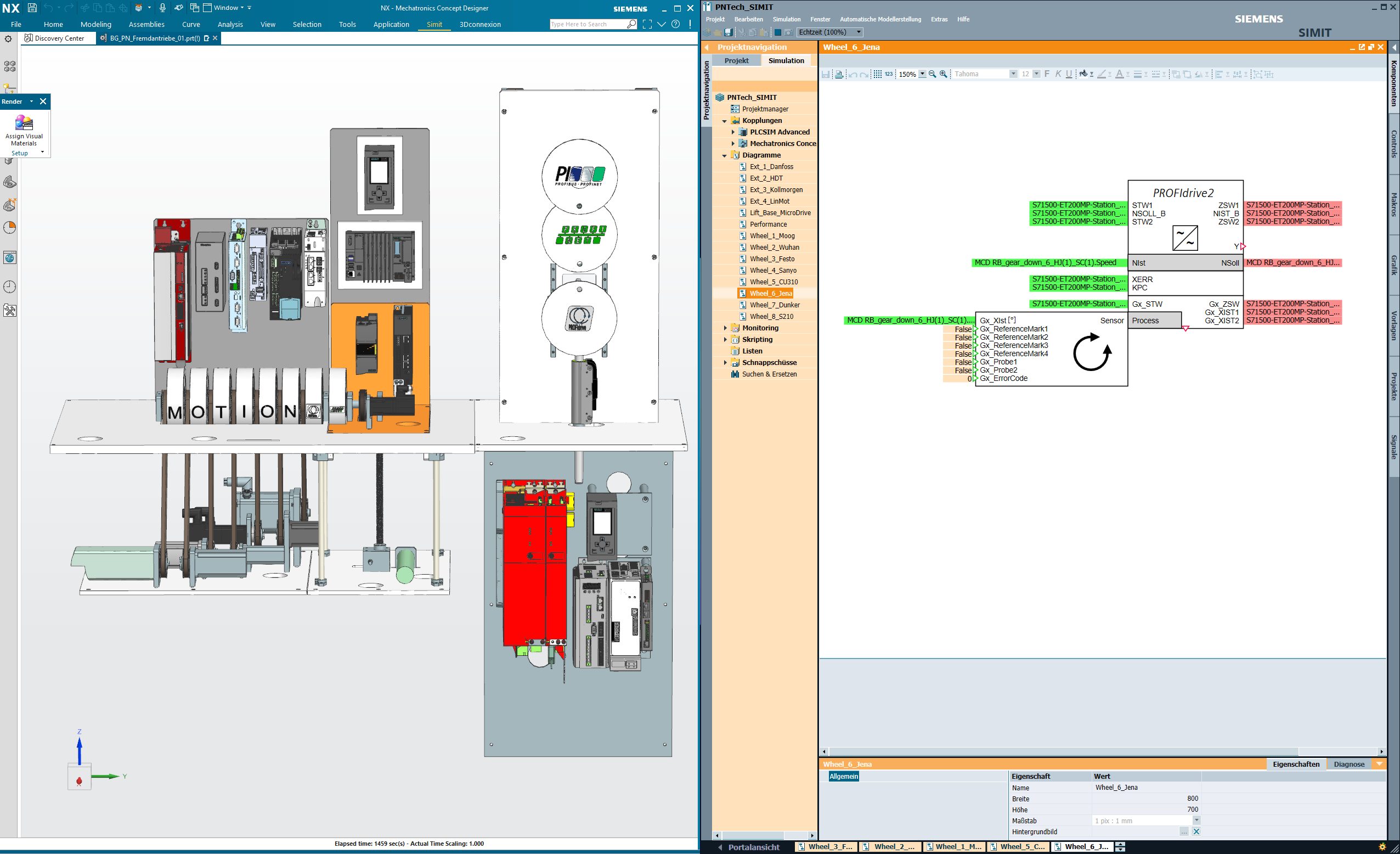

Neben der stark steigenden Auswahl an Antriebsprodukten mit Profidrive besteht eine wachsende Nachfrage nach einer Maschinensimulation. Hier liegt ein weiterer Mehrwert für den Anwender – im digitalen Zwilling. Die herstellerübergreifende Standardisierung von Profinet mit Profidrive gestattet eine einfache Integration des Antriebs in das Simulationsmodell der Maschine. Basis dieses digitalen Zwillings ist das Zustandsmodell des Antriebs im Profidrive-Profil.

Besonders beeindruckend ist die Simulation des Verhaltens vor der Inbetriebnahme. Hierbei lässt sich die Kommunikation der PLC mit dem Antrieb schon vor der realen Inbetriebnahme testen. Probleme wie falsche Abläufe oder sogar Kollisionen können frühzeitig erkennt werden, ohne dass ein Prototyp oder gar die reale Maschine beschädigt wird. Dadurch ist es möglich, unabhängig von der Verfügbarkeit einer Komponente schon am Modell eine Lösung zu finden, zu testen und zu optimieren, was Qualität und Effizienz bei der Inbetriebsetzung steigert. Aufgrund der Profidrive-Integration können die Antriebe in der Simulationsplattform Simit für die virtuelle Inbetriebnahme direkt verwendet werden.

Fazit

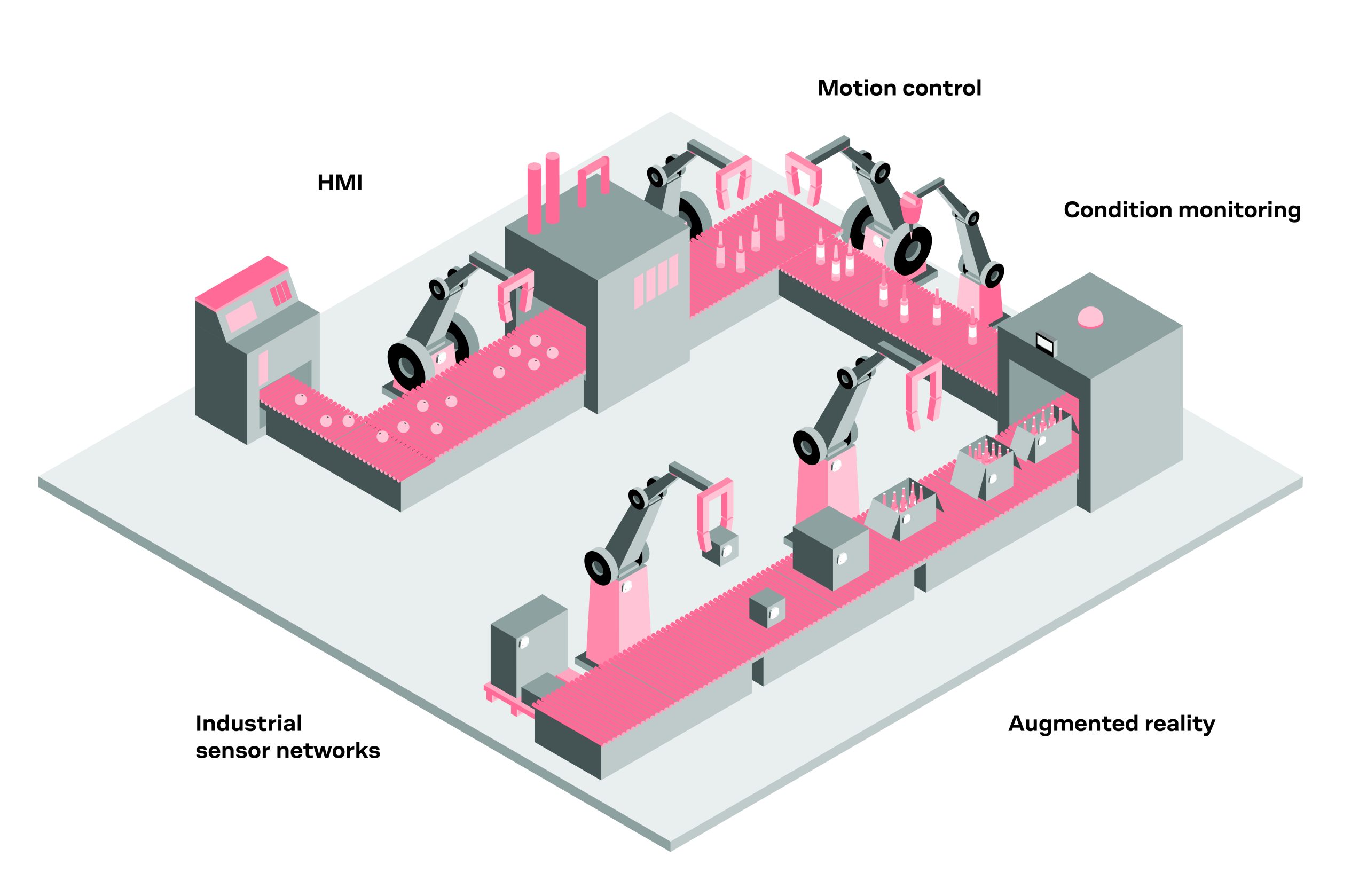

Die PI-Technologien erlauben die einfache und komfortable Inbetriebnahme von Antrieben unterschiedlicher Hersteller. Dabei profitieren Anwender besonders von der virtuellen Inbetriebnahme vor dem Bau der realen Maschine, da sich damit die Qualität und Effizienz steigern lässt. Neben der Integration von Profisafe erweitert vor allem die große Antriebsvielfalt mit Profinet IRT und Profidrive das Anwendungsspektrum für Hersteller sowie Anwender. Schon heute können Maschinenbauer aus den Profinet-IRT-Antriebsfamilien von rund 60 verschiedenen Herstellern auswählen (Stand: September 2023). Sie erhalten so nicht nur den bestmöglichen Antrieb für die gewünschte Applikation, sondern auch im Fall der Fälle unkompliziert Ersatz.

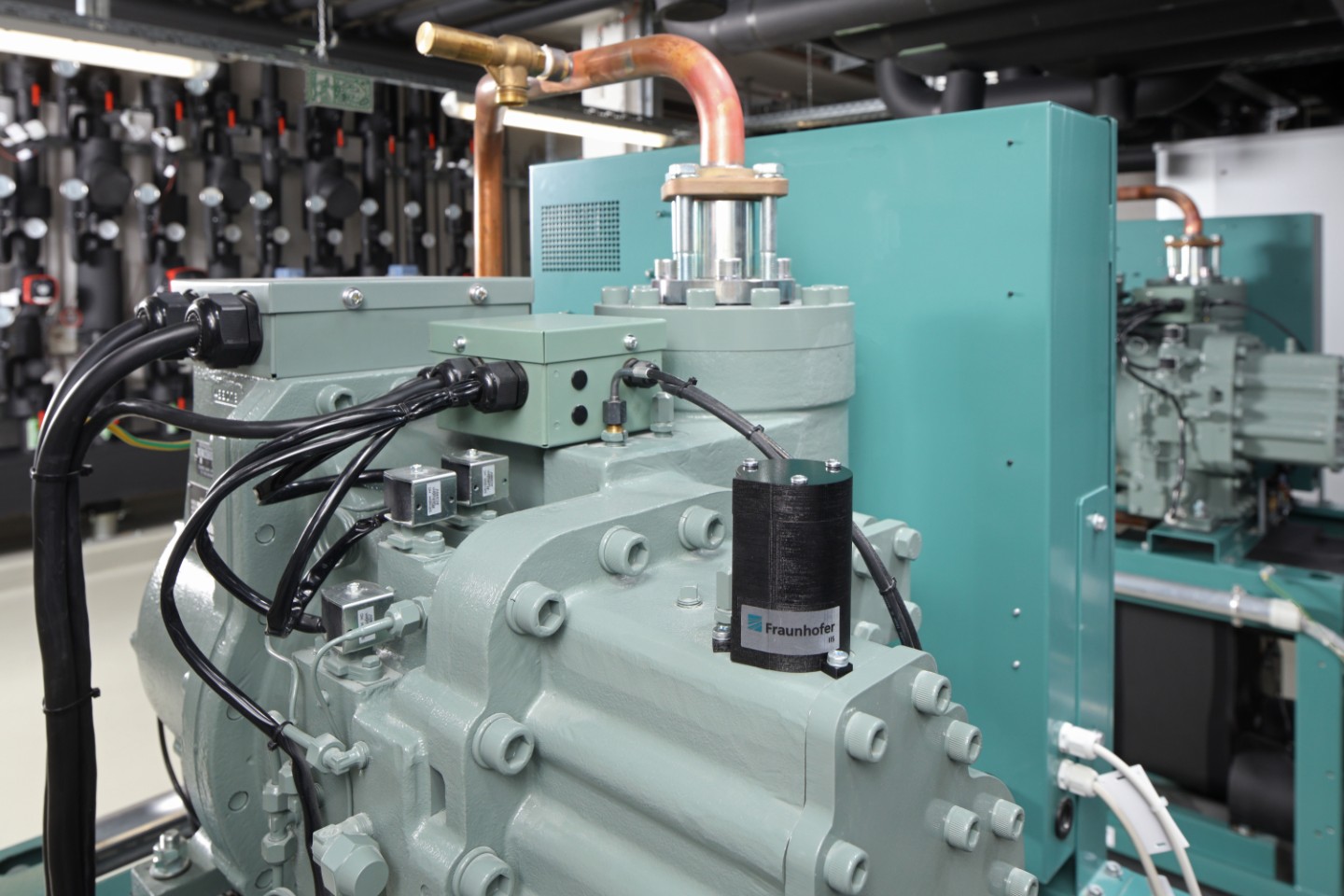

Um eine energieeffiziente Antriebssteuerung zu erreichen, lassen sich Profidrive-Antriebe in das Profienergy-Energiemanagementsystem integrieren. Damit können Antriebe automatisch in einen energieeffizienten Zustand versetzt werden, wenn diese gerade nicht benötigt werden. Außerdem schreitet die Integration von Profisafe in die Antriebswelt mit großen Schritten voran und vervollständigt das Profinet/Profisafe-Ökosystem weiter. Neben den bekannten und bisher üblichen sicherheitsgerichteten Komponenten wie Nothalt-Taster, Safety I/Os, Laserscanner und Türschließer ermöglicht Profisafe auch die Integration von sicherheitsrelevanten Antriebsfunktionen, wie sichere Stopps, sicher abgeschaltete Bewegungen und Geschwindigkeitsüberwachung. Durch die große Auswahl an Herstellern unterschiedlicher Antriebskomponenten kann sich der Maschinenbauer die für seine Applikation beste Lösung mit integrierten Sicherheitsfunktionen zusammenstellen.