Bisher waren unterschiedliche Ausführungen eines Produktes für die Industrie relativ aufwändig, denn die Fertigungsstraßen mussten für jede Variante umgebaut und neu eingerichtet werden. Ein großer deutscher PKW-Hersteller hat deshalb den Karosserierohbau in seinem Werk umstrukturiert und eine flexible Anlage für die Fertigung der Zukunft entwickelt. Ein Teil davon ist das eigens für den Autobauer konzipierte Positionierungssystem AFP (Actuator Flexible Position) der Firma Leantechnik, die unter anderem auf präzise Zahnstangengetriebe und Positionierungssysteme in der Automobilindustrie spezialisiert ist.

Große Flexibilität in der Fertigung

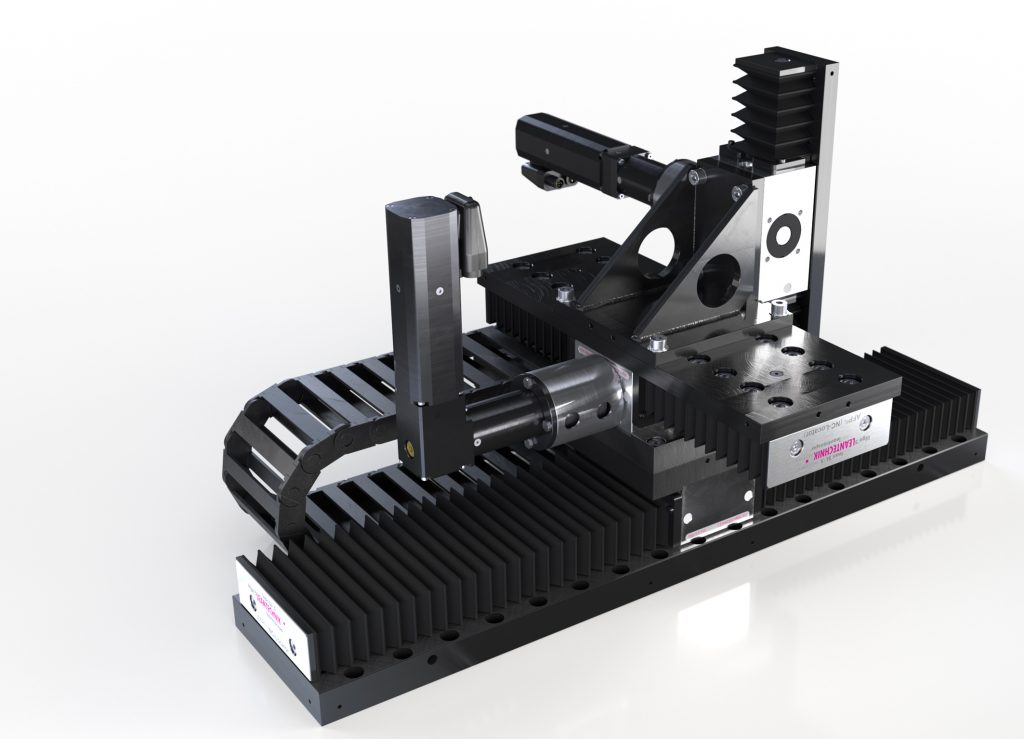

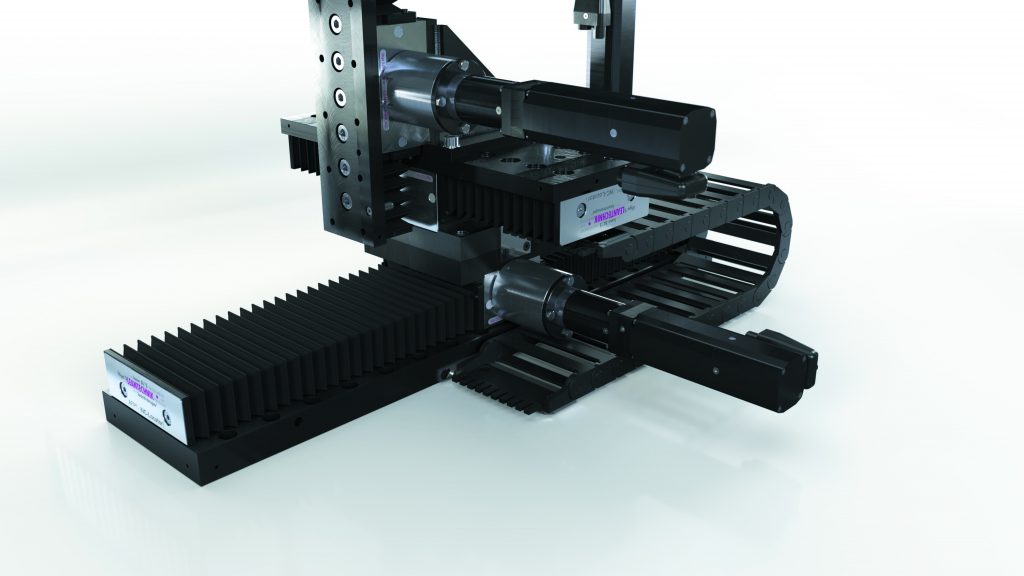

Um die Anforderungen nach vielen verschiedenen PKW-Modellen auf einer Fertigungslinie durchgehend zu erfüllen, hat Leantechnik gemeinsam mit dem Autobauer ein modulares System entwickelt. Durch beliebig kombinierbare Achsen, Antriebe und Befestigungsmittel soll ein individuelles Positionierungssystem entstehen, das flexibel an wechselnde Produktionsbedingungen angepasst werden kann.

Antriebseinheit und Controller

Auch die Antriebseinheit des Positionierungssystems ist modular aufgebaut. Sie setzt sich aus einem bürstenlosen 24VDC-Servoantrieb mit integriertem Controller, einer Haltebremse, dem Getriebe sowie einer Klemmkupplung zusammen. Der Controller ist frei programmierbar und verfügt über eine CAN-Schnittstelle (CANopen Drives-Profil DSP402). Die Achsen sind als gerade oder winklige Antriebseinheit mit Hubgeschwindigkeiten von 35 bzw. 90 mm/s lieferbar.

Grundstein für die flexible Fertigung

Der Systembaukasten bietet dem Anwender zahlreiche Möglichkeiten und erlaubt durch den modularen Ansatz die Fertigung verschiedener Produktvarianten auf derselben Linie. Diesem Konzept folgend, sollen Unternehmen künftig parallele Produktionsstraßen nur noch zur Erhöhung des Produktionsvolumen einrichten müssen. So lassen sich mit dem neuen System Umrüstzeiten sparen sowie neue Fläche aufgrund des verringerten Platzbedarfs der Anlage schaffen.

Konfiguration nach Kundenwunsch

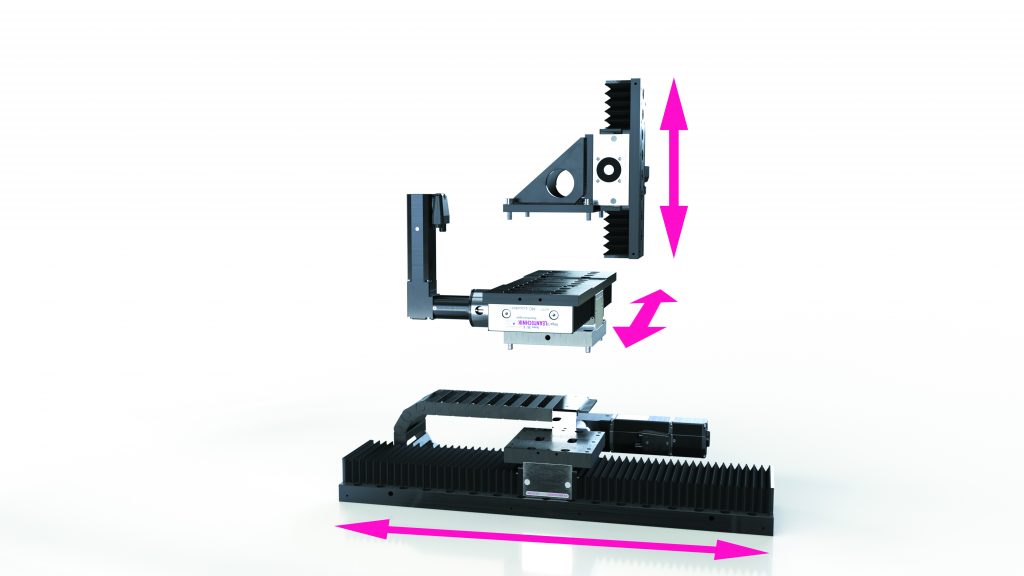

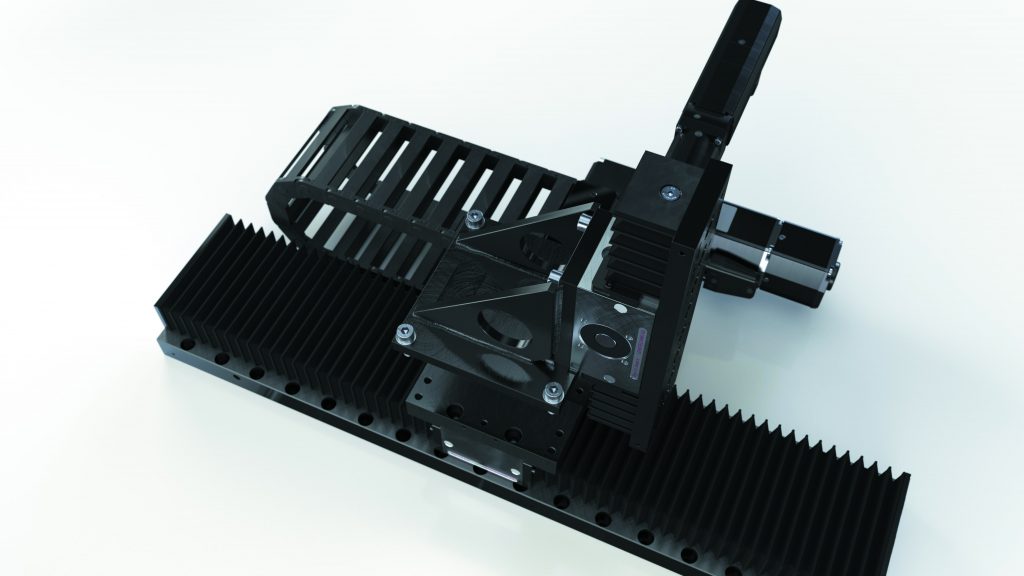

Der Achsbaukasten ermöglicht die flexible Positionierung von Haltern, Spannern und Zentrierungen bzw. die flexible Aufnahme von ganz unterschiedlichen Komponenten. Das System beinhaltet neben einer Längsachse eine Quer- und eine Hubachse sowie Antriebseinheiten. Jede Achse und jeder Antrieb wird separat definiert und genau nach den Anforderungen des Kunden konfiguriert. Die Längsachse ist dabei in der Standardversion für Hubwege von 60, 150, 300 und 400mm ausgelegt. Die Achsen sind ebenfalls mit speziellen Parametern in den Versionen Light und Single verfügbar. Die Querachse gibt es für Hübe von 60, 90 und 180mm und die Hubachse für Hübe von 60, 90 und 150mm. Die Systeme sind als Ein-, Zwei- oder Dreiachsanlagen lieferbar und können mit kundenspezifischem Zubehör (z.B. Greifersysteme, Schweißroboter oder Klebevorrichtungen) ausgestattet werden. Durch die hochpräzise Verstellung der Achsen können diese auch zum elektronischen Shimen verwendet werden. Dies bedeutet, dass die ursprüngliche Unterlegung mit Shimplatten zum Ausgleich von Fertigungstoleranzen wegfällt, da dieser Ausgleich mit Hilfe der entsprechenden Software dynamisch eingesteuert werden kann.

Zahnstangengetriebe als Basis

Ein wesentlicher Bestandteil der neuen AFP-Achsen sind die Zahnstangengetriebe der Baureihe lifgo linear, die rotative in lineare Bewegungen umsetzen. Mit einer Hubkraft bis 25.000N, Hubgeschwindigkeiten von 3m/s sowie einer Beschleunigung von 50m/s2 eignen sie sich für Anwendungen in der Automobilindustrie, bei denen Komponenten schnell über größere Entfernungen bewegt werden müssen. Durch den synchronen Ablauf ermöglichen die Getriebe die präzise Positionierung am Montageband. Zusätzlich garantiert der Hersteller Präzision bei hohen Geschwindigkeiten sowie langen Verfahrwegen.

Vielseitige Einsatzmöglichkeiten

Leantechnik bietet dem Kunden auch individuelle Systeme unter Verwendung eigener Zahnstangengetriebe mit gelieferten Anbauteilen, Motoren sowie Stahlbau. Jeder Getriebetyp hat dabei eigene Eigenschaften: Während die lifgo-Getriebe sehr belastbar sind und auch in Anwendungen mit hoher Querkraftaufnahme eingesetzt werden können, sind die leanSL-Getriebe für Einsatzbereiche ausgelegt, in denen einfache synchrone Hubaufgaben ohne Querkraftaufnahme ausgeführt werden müssen. Für Anwendungen mit langen Verfahrwegen wurden die Serie lifgo linear konstruiert, Greif- und Zentrierbewegungen lassen sich mit den lifgo- und leanSL-Doppelgetrieben realisieren. Für einen möglichst geräuscharmen Betrieb bietet sich die Variante lifgo SVZ mit Schrägverzahnung an. Die genannten Getriebeserien sind in verschiedenen Ausführungen und Baugrößen erhältlich und lassen sich miteinander kombinieren.