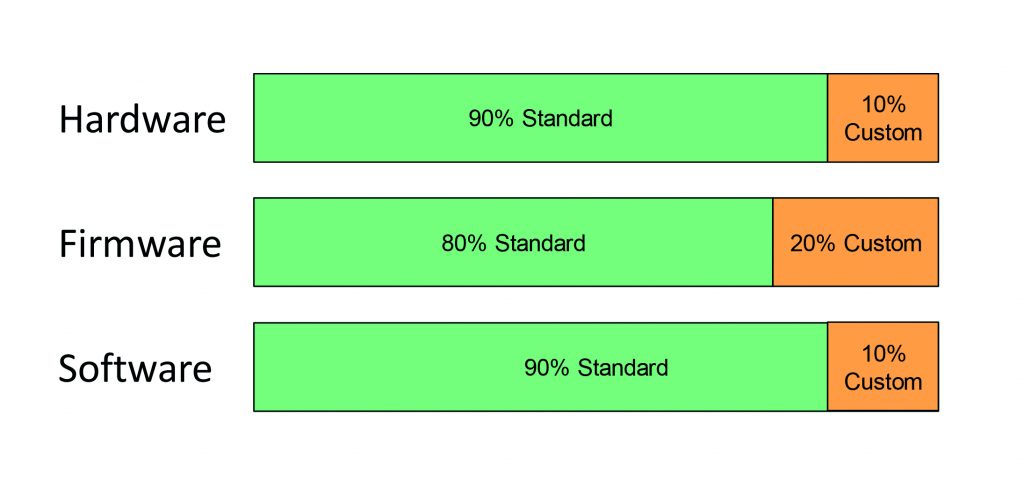

Koco Motion erhielt im vergangenen Jahr eine Anfrage nach einer antriebstechnischen Lösung für ein Großprojekt. Die darin verbaute Ventilsteuerung für Analysengeräte führte den Antriebsanbieter mit der Firma Adlos zusammen. In diesem Rahmen entwickelten beide Unternehmen ein auf die Anwendung zugeschnittenes Schrittmotor-Steuerungssystem. Weil die Zusammenarbeit schnell und erfolgreich verlief, wurde anschließend ein langfristiger Kooperationsvertrag abschlossen. „Wir wollen dieses Erfolgskonzept multiplizieren, weil am Markt erhältliche Produkte solche Anforderungen nicht optimal erfüllen“, sagt Koco-Motion-Geschäftsführer Gerhard Kocherscheidt. „Dabei werden wir vorhandene Hardware modifizieren und die Software genau an die Bedürfnisse des Kunden anpassen“, ergänzt Thomas Vogt, Geschäftsführer bei Adlos. „Wir schätzen den dafür benötigten Entwicklungsaufwand auf zwischen 10 und 20 Prozent je nach Applikation“.

Unter einem Hut

Einfach, kostenoptimiert und kundenspezifisch: So lautete die Zielsetzung der Kooperation für die neu zu schaffende Antriebsplattform mit dem Arbeitstitel KannMotion. „Das System verschafft unseren Kunden durch das kundenspezifische Design Wettbewerbsvorteile“, kommentiert Vogt die Neuentwicklung. Kocherscheidt führt fort: „Das System ist qualitativ und funktionell mit den aktuell in Europa angebotenen Antrieben vergleichbar.“ Es biete aber zudem durch die darin verbauten – auf die Anwendung abgestimmten und notwendigen – Komponenten einen Kostenvorteil. Die Fertigstellung der Systeme erfolgt in Europa.

Konzept der Neuentwicklung

Zunächst nahmen die Kooperationspartner eine Kosten/Nutzenrechnung in den bereits erfolgreich abgeschlossenen und aktuell laufenden Projekten vor. Auf der mechanischen Seite kommt beispielsweise ein Schrittmotor statt DC-Motor mit Getriebe zum Einsatz. Daraus resultiert eine Bauteilersparnis, einhergehend mit einem geringeren Verschleiß, höheren Standzeiten und einer geringeren Geräuschentwicklung. Oder es wird Pneumatik durch einen Schrittmotor mit elektronischer Steuerung ersetzt. Die Closed-Loop-Regelung (geschlossener Regelkreis) übernimmt die Drehzahlregelung des Motors sowie die Drehmoment-Regelung und die Positionierung. Gegenüber pneumatischen Steuerungssystemen können mit KannMotion beliebige Fahrprofile wie kontrolliertes Anfahren und Bremsen, das Einnehmen von Zwischenpositionen, mehr Funktionalität, höhere Lebensdauer und geringere Geräuschentwicklung bei geringeren Betriebs- und Servicekosten erreicht werden.

Zuverlässige Funktion, einfache Programmierung

Das kompakte System arbeitet zuverlässig wie ein Servomotor und lässt sich über Befehle oder Ablaufprogramme programmieren. Seine Einsatzgebiete finden sich überall dort, wo Positionieraufgaben, geregelter Dauerlauf oder programmierter Bewegungsablauf benötigt werden. Zusätzlich können die an Bord befindlichen digitalen und analogen I/Os zur Initiierung der Bewegungsabläufe programmiert werden. Die Servoplattform bietet die Flanschgrößen Nema17, 23 und 24 mit Drehmomenten von 0,4 bis 3Nm. Die Versorgungsspannung beträgt je nach Anwendung 24 bis 48V. Die Kommunikation erfolgt über die RS232-Schnittstelle als Standard. Die Motorparameter sind jeweils in dem internen Speicher hinterlegt. Über ein einfach zu bedienendes Terminalprogramm können weitere Parameter und Befehle zu gewünschten Bewegungsabläufen an die Motorsteuerung gesendet werden. Die Bedienung ist unkompliziert: Alle Befehle sind aus einem Drop-Down-Menü wählbar. Dabei wird die Beschreibung jedes Befehls in der rechten Bildschirmseite angezeigt. Auch über den ASCII-Code lässt sich das Servosystem leicht programmieren. So sollen sich Bewegungsabläufe sehr schnell in die Realität umzusetzen lassen.