Zur Herstellung von Komponenten für die Automobilindustrie werden bei Krah oftmals eigene Maschinen konstruiert und automatisiert. Als Teamleiter Automatisierungs- und Steuerungstechnik verantwortet Oliver Krause die Automatisierung im Werk Drolshagen. Er berichtet: „Für einen neuen Laserschweißautomaten habe ich mich nach Alternativen für den herkömmlichen stör- und verschleißanfälligen Datenaustausch per Steckverbinder umgesehen. Bei den Steckverbindern tritt das Problem auf, dass Kontakte verbiegen oder brechen und sich das Kabel-Schlauchpaket aufgrund der häufigen Bewegungen löst. Die Hannover Messe 2022 war eine gute Möglichkeit, sich einen Überblick über potenzielle Lösungen zu verschaffen. Beim Standbesuch des langjährigen Geschäftspartners Phoenix Contact bin ich auf die neue kontaktlose NearFi-Technologie zur Datenübertragung aufmerksam geworden und habe schnell erkannt, dass sie genau der richtige Ansatz zur Lösung unserer Probleme bei der Verwendung von Steckverbindern in mobilen Anwendungen ist.“

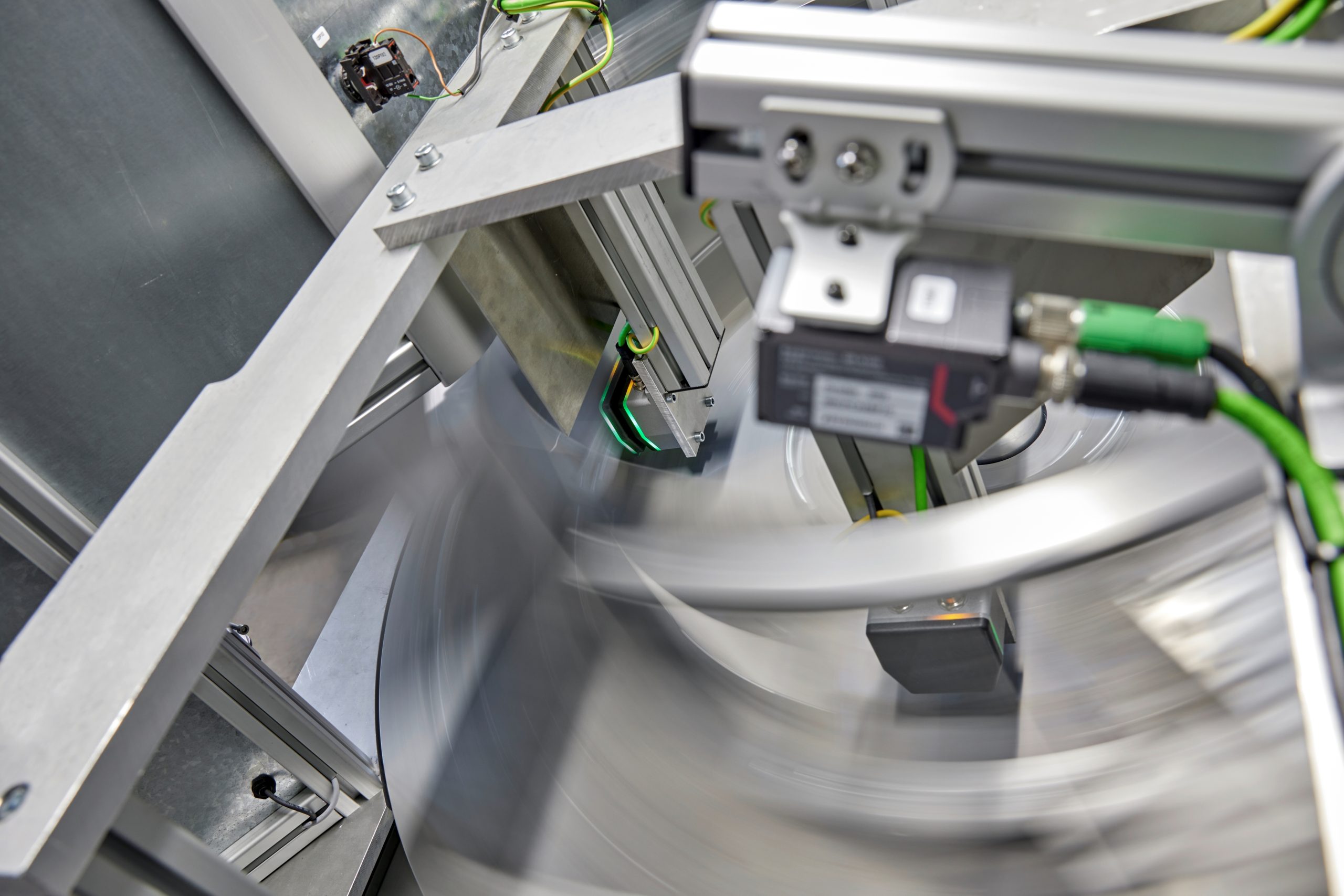

Der Laserschweißautomat bearbeitet ein Werkstück in vier Schritten und dreht dieses dabei im Rundtakt zu den jeweiligen Bearbeitungsstationen. Zuerst werden die Werkstücke eingesetzt, dann erfolgt die Ausrichtung der Werkstücke zueinander. Anschließend finden die Prüfung der Toleranzen und das Verschweißen der Werkstücke statt. Im letzten Schritt wird das fertige Werkstück verheiratet und mit einem Barcode versehen. An jeder Bearbeitungsstation befinden sich Sensoren, die ein Profinet-I/O-Modul aufnimmt und an die Steuerung kommuniziert. Im Wesentlichen handelt es sich um Maschinenzustände und Werkstückpositionen der verschiedenen Bearbeitungsschritte. Die Datenweiterleitung von den Profinet-I/O-Modulen zur SPS und die Energieversorgung der I/O-Module geschieht kontaktlos und somit verschleißfrei über die NearFi-Koppler.

Geringere Präzisionsanforderungen an die mechanische Bewegung

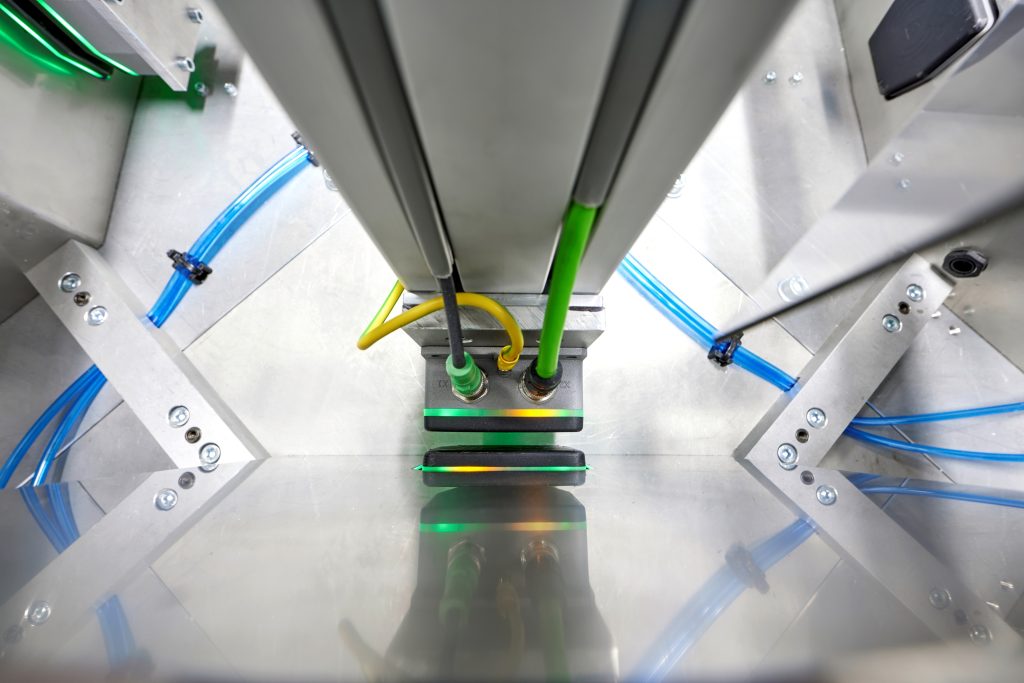

Zum Austausch von Daten und Energie werden stets zwei Geräte benötigt: ein Base- und ein Remote-Koppler. Im Gegensatz zu den üblichen Steckverbinder-Lösungen lassen sich diese aus beliebigen Richtungen ebenso wie rotierend zueinander führen. Darüber hinaus muss der Anwender die Geräte nicht exakt zentrieren; sie können sich mit einem Versatz oder einem tangentialen Winkel gegenüberstehen. Das verringert die Präzisionsanforderungen an die mechanische Bewegung von zwei unabhängigen Anlagenteilen erheblich. Im Gegensatz dazu sind bei einem Steckverbinder Stecker und Buchse genau zu positionieren, weil die empfindlichen Stifte ansonsten schnell beschädigt werden. Die umlaufende optische Signalisierung mit leuchtstarken LEDs zeigt die Betriebsbereitschaft der Koppelstrecke aus jedem Raumwinkel an.

Durch die Nutzung der NearFi-Koppler reduzieren sich folglich Serviceeinsätze und Wartungskosten entfallen, was die Anlagenverfügbarkeit erhöht. Sinkende Aufwände und optimierte Produktionsprozesse verkürzen die Amortisationszeit der Geräte deutlich. „Der große Vorteil der NearFi-Lösung liegt in der einfachen Inbetriebnahme ohne Konfigurationsaufwand, da die Koppler fast wie ein Steckverbinder in Betrieb genommen werden können“, berichtet Oliver Krause. „Bisher gab es am Markt lediglich induktive Koppler-Lösungen, die beispielsweise das IO-Link-Protokoll kontaktlos übertragen. Allerdings müssen die Geräte konfiguriert und adressiert werden. Die NearFi-Koppler leiten das Ethernet-Protokoll mit 100MBit/s vollduplex und transparent weiter, weshalb kein Konfigurations- und Programmieraufwand anfällt“, führt Oliver Krause weiter aus. „Ferner war es uns wichtig, dass die kontaktlose Lösung die Profinet-Funktion Fast-Startup unterstützt, um Verzögerungen im Kommunikationsaufbau zu vermeiden.“

Parallele Nutzung verschiedener Funktechnologien

In der industriellen Automatisierung basiert der Datenaustausch heute in der Regel auf Ethernet mit einer Datenrate von 100MBit/s. Bei einigen Kommunikationsstandards – z.B. Profinet IRT oder Ethercat – handelt es sich um sogenannte Echtzeitprotokolle, die eine Datenweiterleitung mit besonders niedriger Latenz erfordern. Die NearFi-Technologie ermöglicht eine kontaktlose und protokollunabhängige Ethernet-Verbindung ohne nennenswerte Latenzzeiten. Weil die funkbasierte Datenübertragung im Nahfeldbereich über einen geringen Abstand erfolgt, entsteht kein Störspektrum im Umfeld der Geräte, sodass sich zahlreiche NearFi-Systeme parallel verwenden lassen sowie eine Koexistenz mit vorhandenen Funktechnologien – z.B. Bluetooth und WLAN – gegeben ist. Die Koppler leiten 50W Energie (24V, 2A) sowie Echtzeit-Ethernet-Daten über einen Luftspalt im Zentimeterbereich weiter. Aufgrund des robusten IP65-Gehäuses mit M12-Anschlüssen für Ethernet und Spannung lassen sich die Geräte selbst in anspruchsvollen Umgebungen einsetzen.