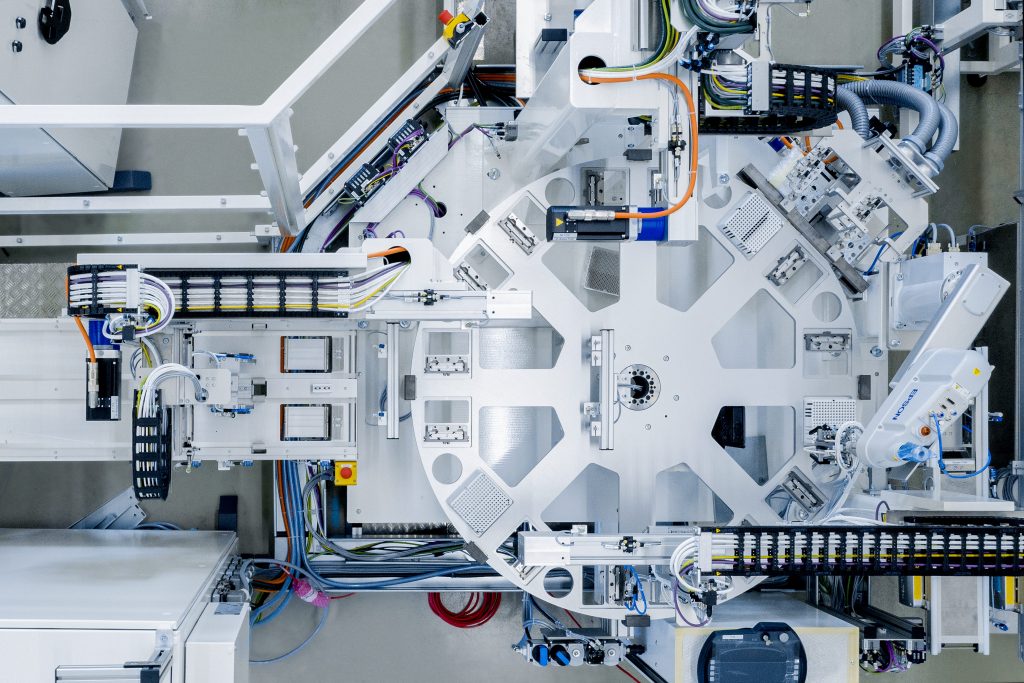

Bei einem Hersteller für medizintechnische Produkte läuft der Site Acceptance Test (SAT) an der neuen Spritzgieß-Produktionsanlage: Die hochgradig automatisierte, modular aufgebaute Anlage stellt Einwegprodukte aus Kunststoff her, wie sie in der Laboranalytik zum Einsatz kommen. Dieser letzte Testlauf vor dem regulären Betrieb dient der Feinabstimmung und ist Bestandteil der Schlussabnahme. Spätestens jetzt müssen die vorqualifizierten Anlagenmodule als Ganzes den Nachweis erbringen, dass sie die im Lastenheft formulierten Anforderungen erfüllen. Mit einer CE-Kennzeichnung versehen, steht die Anlage anschließend produktionsbereit und sicher zur Verfügung.

Medizinprodukte, die im Labor oder in der medizinischen Analytik Verwendung finden, stellen ausgesprochen hohe Anforderungen an die Fertigung. Qualität und Zuverlässigkeit sind unabdingbar, denn bei den in der Regel vollautomatisierten Produktionsprozessen gilt eine Nullfehlertoleranz. Die Firma Waldorf Technik hat sich auf die Entwicklung und den Bau kundenspezifischer Automatisierungslösungen für die Entnahme und Weiterverarbeitung von Spritzgießteilen spezialisiert – insbesondere für die Medizintechnik- und Healthcare-Branche. Die Anlagen des zur Hahn Group zählenden Unternehmens stellen Produkte wie Pipettenspitzen, Petrischalen, Reaktionsgefäße, Blutröhrchen und Küvetten her. Neben schnellen Zykluszeiten, hoher Präzision und Langlebigkeit steht auch die Sicherheit an vorderster Stelle.

Höchstmaß an Sicherheit gefordert

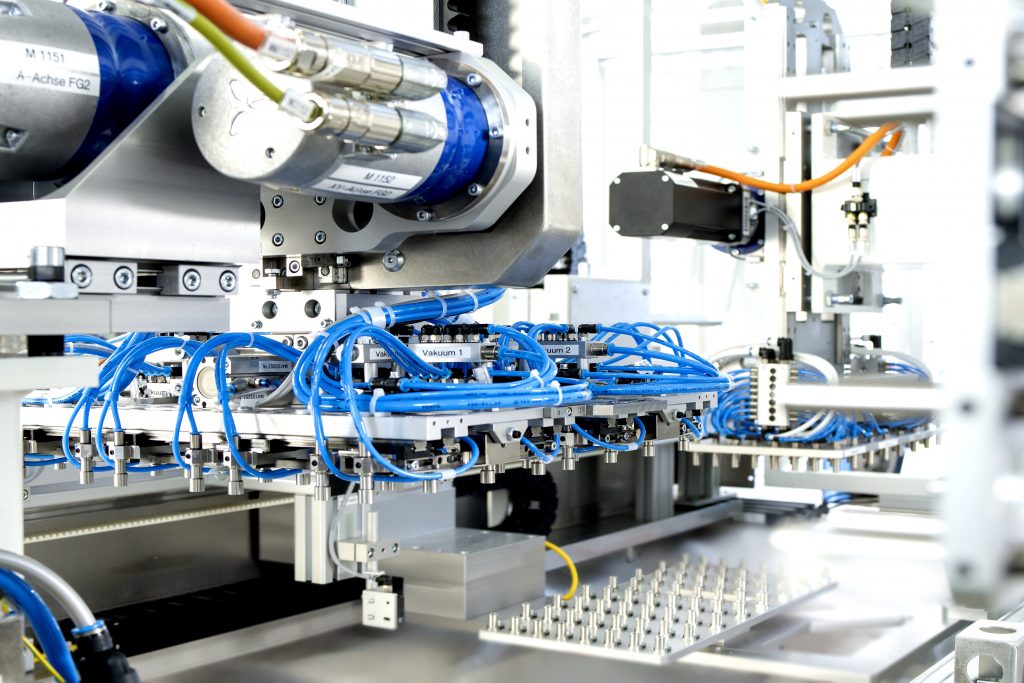

Produktionsanlagen von Waldorf bestehen aus einer Vielzahl miteinander verknüpfter Fertigungs-, Montage-, Handling- und Prüfeinheiten sowie Zu- und Abführsystemen rund um eine Spritzgießmaschine. Ein Großteil davon operiert im Rein- oder Grauraum. Der Maschinenbauer kann in diesem Segment auf langjährige und technologisch vielseitige Erfahrung zurückgreifen: „Unsere Kompetenz besteht darin, dass wir unseren Kunden eine modular aufgebaute, effiziente und hochproduktive Automatisierungslösung liefern, die exakt auf deren Anforderungen zugeschnitten ist – und die darüber hinaus möglichst wenig Standfläche braucht, einen hohen Bedienungskomfort sowie ein Maximum an Sicherheit bietet“, betont Simon Hall, Teamleiter Projektmanagement bei Waldorf Technik.

Seit 1995 sind Maschinen- und Anlagenbauer zu einem Konformitätsbewertungsverfahren verpflichtet. Mit der Unterzeichnung der Konformitätserklärung und dem Anbringen des CE-Zeichens bestätigen sie, dass ihre Lösungen alle erforderlichen Anforderungen an Sicherheit und Gesundheitsschutz der Maschinenrichtlinie 2006/42/EG erfüllen. „Pilz hat für uns das komplette Konformitätsbewertungsverfahren durchgeführt: Angefangen bei der Risikobeurteilung über das Sicherheitskonzept, das Sicherheitsdesign bis hin zu den mit der Validierung erforderlichen Safety Checks und Messungen sowie der abschließenden Ausstellung der EG-Konformitätserklärung“, erläutert Hall.

Modulare Anlagen, besondere Anforderungen

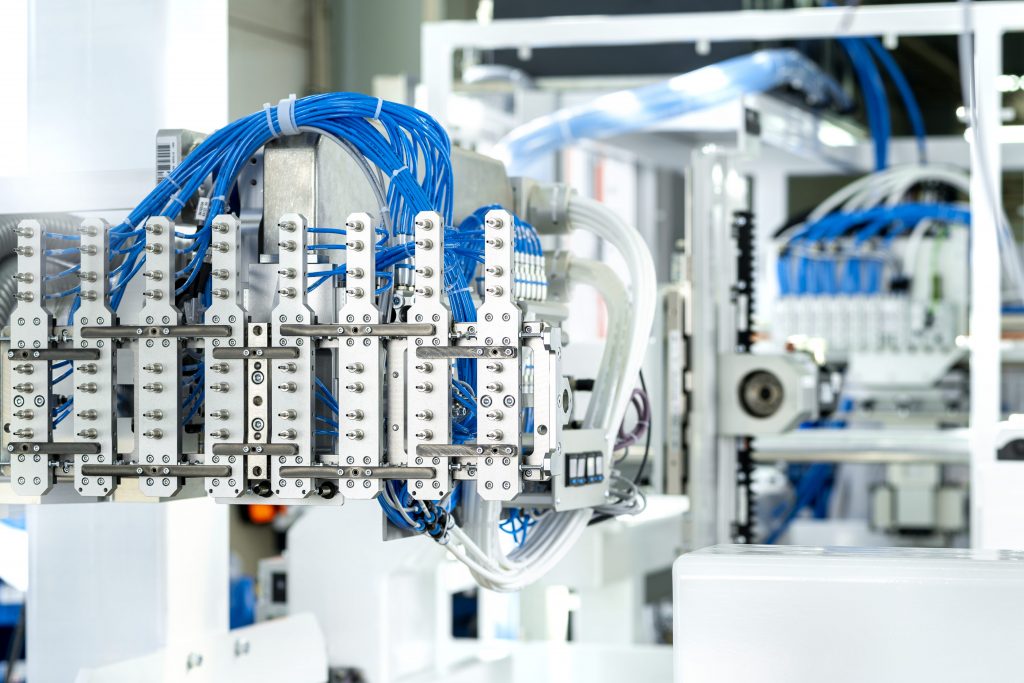

Verschachtelte und modular aufgebaute Anlagen stellen besondere Ansprüche an die Sicherheit. Neben den typischen Gefahren, die von angetriebenen Achsen, Handhabungs- und Robotikeinheiten ausgehen, weisen insbesondere die Schnittstellen zwischen den einzelnen Anlagenmodulen vielfältige Gefahrenpotenziale auf. Der Anlagenhersteller muss für jeden Einzelfall das Risiko abschätzen und Maßnahmen zur Risikominderung umsetzen. Stets mit der Maßgabe, dass die gewählte Lösung weder die Produktivität mindert noch Anlass zur Manipulation geben möge.

Streng genommen ist Waldorf Technik ein Hersteller von Teilmaschinen, der rein theoretisch lediglich Einbauerklärungen ausstellen müsste. Werden jedoch bereits CE-zertifizierte Einzelmaschinen, wie in diesem Fall die Spritzgießmaschine, mit anderen Modulen zu einer Gesamtheit von Maschinen zusammengefügt, muss das Konformitätsbewertungsverfahren einschließlich der CE-Kennzeichnung für die gesamte Anlage durchgeführt werden. „Vermehrt werden wir von unseren Kunden angefragt, das Konformitätsverfahren respektive CE-Kennzeichnung umzusetzen“, sagt Simon Hall. „Will man diesen Prozess, der neben technischem Sachverstand ein tiefes Verständnis der Normen voraussetzt, schnell und rechtlich sauber über die Bühne bringen, ist kompetente Unterstützung unabdingbar!“

Bevollmächtigter übernimmt Verantwortung

Über eine Kundenempfehlung wurde Waldorf Technik im Jahr 2016 auf das Pilz-Dienstleistungsangebot zur CE-Kennzeichnung aufmerksam. „Inzwischen haben wir bereits zwanzig Projekte gemeinsam realisiert“, ergänzt Simon Hall. Pilz verfügt über jahrzehntelange Erfahrung im Bereich Maschinensicherheit und daher auch über ein hohes Maß an Fachkompetenz, um die erforderlichen Schritte der CE-Kennzeichnung und die Interpretation der Normen zuverlässig und mit der notwendigen Qualität durchführen zu können. Dabei übernimmt Pilz die Verantwortung für das Konformitätsbewertungsverfahren und bestätigt mit seiner Unterschrift als Bevollmächtigter auf der Konformitätserklärung, dass die Anforderungen der Maschinenrichtlinie eingehalten werden.

Es ist in jedem Fall ratsam, bei einem EG-Konformitätsverfahren frühzeitig Expertenrat einzuholen. Die grundlegenden Entscheidungen zum Bau einer sicheren und bedienerfreundlichen Maschine fallen im Zuge der Risikobeurteilung bereits während der Konstruktionsphase. In einem iterativen Verfahren werden die Risiken fortlaufend hinterfragt. Für jede potenzielle Gefährdungssituation ist darzustellen, auf welche Weise diese gemindert oder gar aufgehoben werden kann. Aus der Risikobeurteilung folgt schlussendlich das Sicherheitskonzept. An dieser Stelle kommen die harmonisierten Normen ins Spiel, die unter der Maschinenrichtlinie gelistet (harmonisiert) sind. So z.B. EN/ISO13857 (Sicherheitsabstände gegen das Erreichen von Gefährdungsbereichen), EN/ISO14119 (Verriegelungseinrichtungen, die nicht manipuliert werden können) oder die EN/ISO13849 (funktionale Sicherheit /Performance Level, Qualität der Sicherheitsfunktion), die rechnerisch nachzuweisen sind.

Schritt für Schritt zur CE-Kennzeichnung

Neben der Risikobeurteilung zählt die Erstellung der Verifikations- bzw. Validierungsdokumente einschließlich der Bedienungsanleitung zum Leistungsumfang – darunter auch der Nachweis, dass für sämtliche Sicherheitsfunktionen die geforderte Qualität (Performance Level, PL) tatsächlich erreicht wird. In diesem Prozess werden die elektrische Verschaltung der Sicherheitsfunktionen (z.B. einer Türverriegelung) anhand des Elektroschemas sowie die Tauglichkeit der verwendeten Komponenten hinsichtlich ihrer Ausfallwahrscheinlichkeit überprüft.

Schlussendlich werden sämtliche sicherheitstechnischen Maßnahmen, mechanisch wie steuerungstechnisch, im Rahmen der Validierung an der fertigen Anlage überprüft und getestet. Die besondere Herausforderung bei Waldorf Technik liegt regelmäßig darin, dass zusätzlich Fremdmaschinen miteinzubeziehen und deren Schnittstellen zu prüfen sind. Werden die mitunter komplexen Anlagen erstmals beim Kunden vor Ort zusammengebaut und in Betrieb genommen, erfolgt auch die finale Prüfung erst dort. „Mit Pilz haben wir in jedem Fall die Gewähr, dass unsere Kunden sichere und komfortabel bedienbare Anlagen erhalten. Gleichzeitig können wir uns darauf verlassen, dass uns qualifizierte Berater zur Verfügung stehen und durch das Projekt führen“, zeigt sich Simon Hall überzeugt. Entsprechend sind bei Waldorf Technik bereits sechs weitere Projekte gemeinsam mit Pilz in Planung.

- Übernahme der Verantwortung als Bevollmächtigter mit Unterzeichnung der EG-Konformitätserklärung

- Festlegung und Anwendung der relevanten Richtlinien und Normen

- Risikobeurteilung

- Erstellung eines Sicherheitskonzepts und des entsprechenden Sicherheitsdesigns

- Bewertung der Konformität und Empfehlungen bezüglich der grundlegenden Anforderungen für Gesundheit und Sicherheit

- Erforderliche Prüfungen, Tests und Messungen

- Erstellung und Archivierung der gesetzlich erforderlichen Unterlagen einschließlich der technischen Dokumentation

- Durchführung oder Begleitung der CE-Kennzeichnung