Im industriellen Alltag braucht es keine Ausnahmesituationen, um die technische Ausrüstung starken Belastungen auszusetzen: Schmutz, Feuchtigkeit, extreme Temperaturen, mechanische Schläge, elektromagnetische Störeinflüsse – die möglichen Fehlerquellen sind vielfältig. Bei Sensoren können sie zum Ausfall oder auch zu Messfehlern führen, die in manchen Fällen sogar gravierender als ein Ausfall sind. So gibt es beim Komplettausfall zumindest eine Fehlermeldung, wenn aber unzuverlässige Sensoren z.B. Metallteile im Fördergut nicht erkennen oder Türen in Kühlanlagen nicht komplett schließen lassen, sind die potenziellen Schäden und Folgekosten enorm.

Klassifizierungen wie IP-Schutzart oder Temperaturbereich helfen beim Auswählen von ausreichend robusten Sensoren für die jeweilige Anwendung. Aus langjähriger Praxis weiß der Sensorhersteller EGE jedoch, dass selbst die höchsten zertifizierten Schutzgrade nicht alle Herausforderungen abdecken. So wird z.B. für den IP-Grad der Schutz vor dem Eindringen von Wasser getestet, aber in der Produktionsanlage kann manchmal doch Feuchtigkeit eindringen, da zugesetzte Reinigungsmittel die Oberflächenspannung von Wasser verändern.

Sorgfältige Sensorkonstruktion

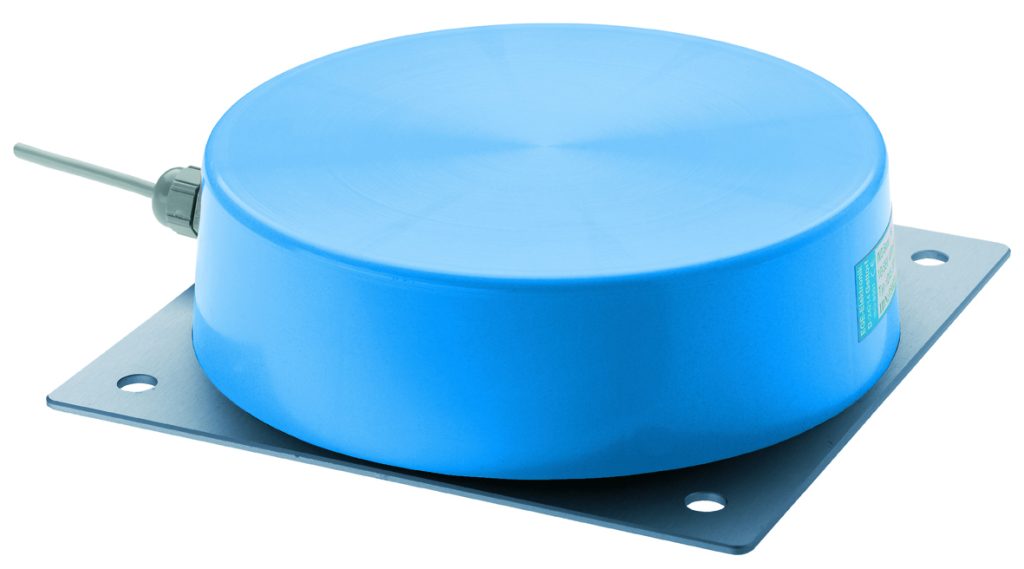

EGE ist in seiner eigenen Konstruktion und Produktprüfung strenger als die gültigen Normen. Ein Paradebeispiel für Sensoren mit besonders robustem Gehäuse sind die in der höchsten Schutzart IP69K erhältlichen, klimawechselfesten induktiven Näherungsschalter. Zum Test wird eine Flachstrahldüse aus geringer Entfernung (100 bis 150mm) in verschiedenen Winkeln für jeweils 30 Sekunden auf den Sensor gerichtet. Selbst am Kabeleingang bleiben die Sensoren komplett dicht. Für das gesamte Portfolio bietet der Hersteller zudem Spezialdichtungen an, die sowohl temperaturfest als auch chemisch unempfindlich sind. Das Material kann dem Prozess individuell angepasst werden und ermöglicht so den Einsatz in chemisch aggressiven Umgebungen.

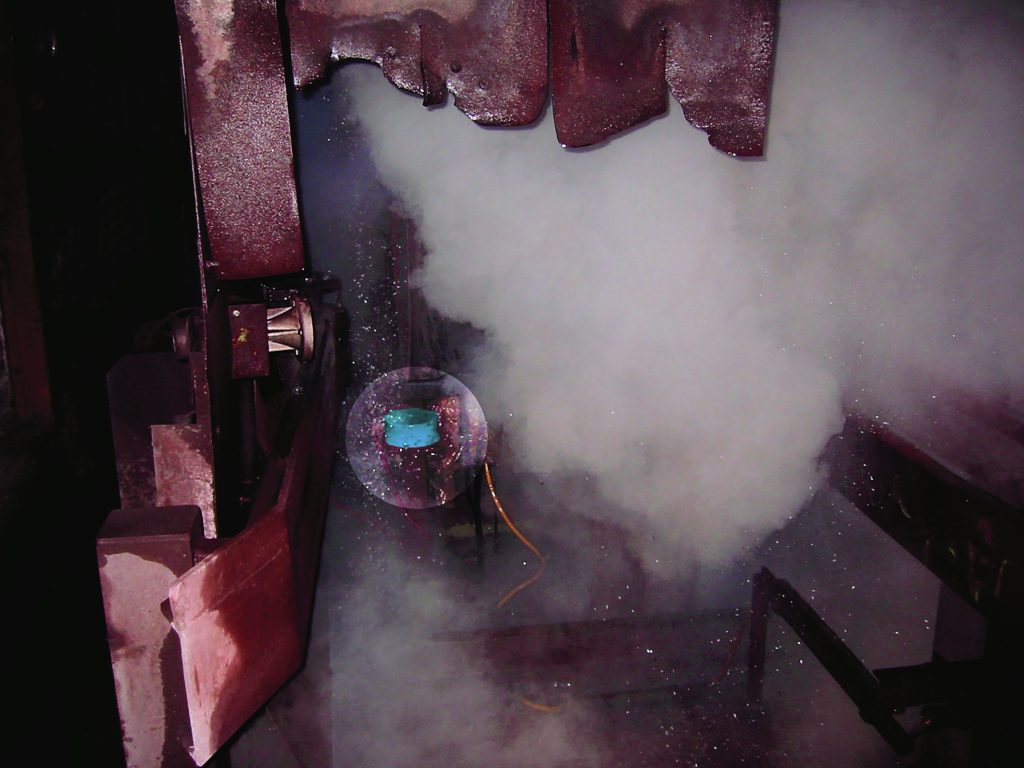

Tests unter reellen Bedingungen

Die elektromagnetische Verträglichkeit (EMV) wird für die Zertifizierung unter unrealistischen Bedingungen in abgeschirmten Kabinen getestet. Die Störsignale müssen sauber sein und sich für Wiederholungstests replizieren lassen. Der Wirklichkeit im Industriealltag entspricht das nicht, denn dort können sich Störfrequenzen überlagern und gegenseitig verstärken. Um diese Faktoren abzudecken, legt EGE seine Produkte für eine deutlich höhere Störfestigkeit aus. Der Hersteller hat eigene Werksnormen verfasst, die die einschlägigen Normanforderungen deutlich überschreiten, und betreibt eine zusätzliche EMV-Kabine, in der die Sensoren möglichst stark belastet werden.

Sensoren für erhöhte Anforderungen wie die induktiven Näherungsschalter der Baureihen IDT und IGM werden speziell für raue Umgebungen ausgelegt, in denen die Geräte hohen elektromagnetischen sowie mechanischen Belastungen widerstehen. Neben einem Leiterplattendesign, das die Ausbreitung von Störwellen unterdrückt, diese an geeigneten Stellen sperrt oder durch Ferrite dämpft, gibt es eine gezielte Qualitätskontrolle verwendeter Komponenten durch Einzelprüfungen und Langzeittests unter Betriebsbedingungen.

Die Gründe für Fehlfunktionen und Messfehler lassen sich oft nur mit großem Aufwand ermitteln. Ein Praxisbeispiel ist die Verwendung des falschen Schaltnetzteils, weil Geräte nur mit einer spezifischen 24V-Versorgung getestet und dafür zugelassen wurden. Die Netzteile zur Sensorversorgung sind selbst mögliche Störquellen. Sie erzeugen Störungen, die direkt über die Versorgungsleitungen in die Sensoren eingekoppelt werden. Um seine Kunden nicht so einzuschränken, testet EGE seine Sensoren mit verschiedenen Spannungsversorgungen und konstruiert sie für eine möglichst vielseitige Tauglichkeit.

Reduzierter Wartungsaufwand

In vielen Industrieanwendungen herrschen so extreme Umweltbedingungen, dass die Sensoren häufig ersetzt, gereinigt oder neu justiert werden müssen. In manchen Fällen übersteigt der Aufwand jedes Maß. In einer Papierfabrik mussten Sensoren oberhalb der Anlage regelmäßig im laufenden Betrieb ausgewechselt werden. Dafür wurde ein Servicetechniker abgeseilt – im Taucheranzug zum Schutz vor der heißen, feuchten Atmosphäre. Ein zweiter Mitarbeiter in voller Schutzmontur stand während der Einsätze bereit für den Fall, dass der erste ohnmächtig wurde und geborgen werden musste. Seit dem dort EGE-Produkte zum Einsatz kommen, reicht es, die Sensoren einmal jährlich während der Routine-Anlagenstilllegung und -wartung auszuwechseln.