Ohne zuverlässige Messinstrumente und Prozesskontrollen sind Anwender gezwungen, grobe Methoden der Qualitätskontrolle anzuwenden, die umständlich sind und in der Regel zu einem höheren Materialverbrauch führen, als für die Herstellung von Rohren erforderlich ist, die alle relevanten Industrienormen erfüllen.

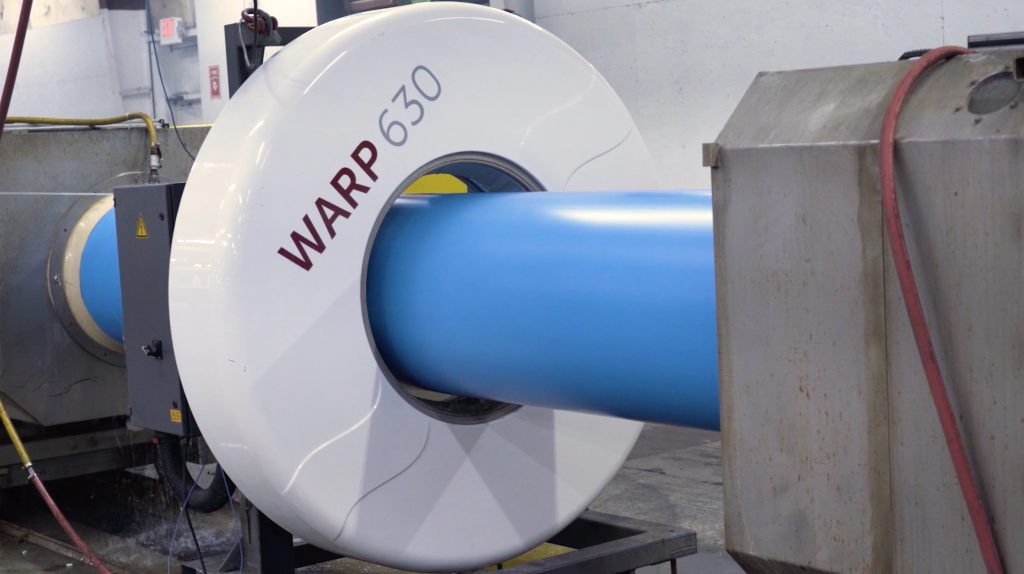

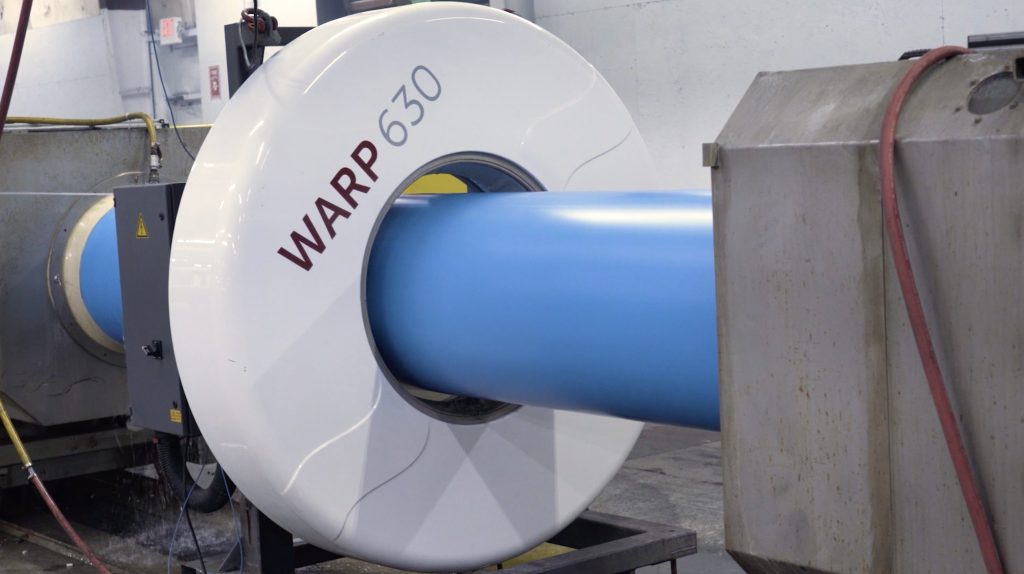

Das radarbasierte Inline-Messsysteme Warp von Inoex ermöglicht eine datenbasierte Prozesskontrolle in Echtzeit für den Rohrextrusionsprozess. Mit der Fähigkeit, die Wanddicke, den Durchmesser und die Exzentrizität von Rohren präzise zu messen, erlaubt es das System anspruchsvolle Qualitätsstandards zu erfüllen und den Ausschuss zu verringern, während die Produktion von nicht-konformen Produkten praktisch ausgeschlossen wird. Durch die Kombination des Warp mit den gravimetrischen Dosiereinheiten Saveomat von Inoex wird der Kreislauf geschlossen und eine Prozessautomation erreicht, die Produktionsabweichungen automatisch ausgleicht. Sie können sogar den Durchsatz verbessern, indem Sie das Material mit der gleichen Geschwindigkeit zuführen und gleichzeitig die Abzugsgeschwindigkeit erhöhen.

Genaue Messung der Wanddicke ist der Schlüssel

Das Messsystem nutzt Radartechnik, um alle relevanten Dimensionen eines Rohres auf der Basis von Echodetektionen präzise zu erfassen. Zum Senden und Empfangen der Radarwellen wird kein Koppelmedium benötigt, was das Gerät robust, zuverlässig und unabhängig von Prozessschwankungen macht. Im Betrieb arbeitet ein Radarsensor, um präzise physikalische Messungen zu berechnen. Eine Sensoreinheit sendet eine Radarwelle aus, die als Echo zurückkommt, wenn sie auf ein Objekt in ihrem Weg trifft. Bei der Rohrextrusion entsteht das erste Echo, wenn ein Impuls auf den Außendurchmesser des Rohrs trifft, das zweite, wenn er auf die Innenwand (oder genauer gesagt, auf die Luft dahinter) trifft, dann wiederholt sich der Vorgang auf der gegenüberliegenden Seite des Rohrs. Durch die Messung der Zeit, die zwischen der Übertragung und den Echos verstreicht, können schnelle und präzise Dimensionsmessungen für Wandstärken von nur 2mm berechnet werden. Die Messungen werden mit einer Genauigkeit von ±0,05mm und einer Wiederholbarkeit von ±0,102mm selbst bei Liniengeschwindigkeiten von bis zu 15m/min durchgeführt.

Die Messeinheiten umfassen eine Reihe dieser Sensoren, die um den Umfang des Rohrs herum positioniert sind und an mehreren Stellen einer Extrusionslinie angebracht werden können. Die Warp-8-Systeme liefern Echtzeitmessungen der Wanddicke und des Durchmessers an acht Punkten rund um das Rohr. Für Anwendungen mit höchsten Anforderungen an die Qualitätskontrolle werden bei dem System Warp 100 mehr Sensoren eingesetzt, um eine hundertprozentige Messung am Rohrumfang sowie in Extrusionsrichtung zu ermöglichen und auch Exzentrizität und Ovalität zu erkennen.

Mit diesen Messdaten steht Rohrherstellern ein robustes und benutzerfreundliches Werkzeug zur Verfügung, mit dem sie die tatsächlichen Abweichungen in ihren Extrusionsprozessen erkennen können.

Laut Hersteller sind durchschnittliche Einsparungen von zwei Prozent oder mehr üblich, wobei sich die Investition in die Messtechnik allein durch die Materialeinsparungen bei den historischen Rohstoffkosten in etwa einem Jahr amortisieren kann; bei den aktuellen Marktpreisen für Rohstoffe gelingt die Amortisation sogar noch schneller. Die Messdaten ermöglichen es den Verarbeitern, ihre Anlagen zu Beginn eines Durchlaufs schneller in die Produktion von spezifikationsgerechten Produkten zu bringen. Zudem erkennen sie Prozessabweichungen frühzeitig, so dass Probleme entdeckt und korrigiert werden können, bevor ein qualitativ ungenügendes Produkt hergestellt wird. Beide Faktoren können ebenfalls zu einer erheblichen Verringerung des Ausschusses führen.

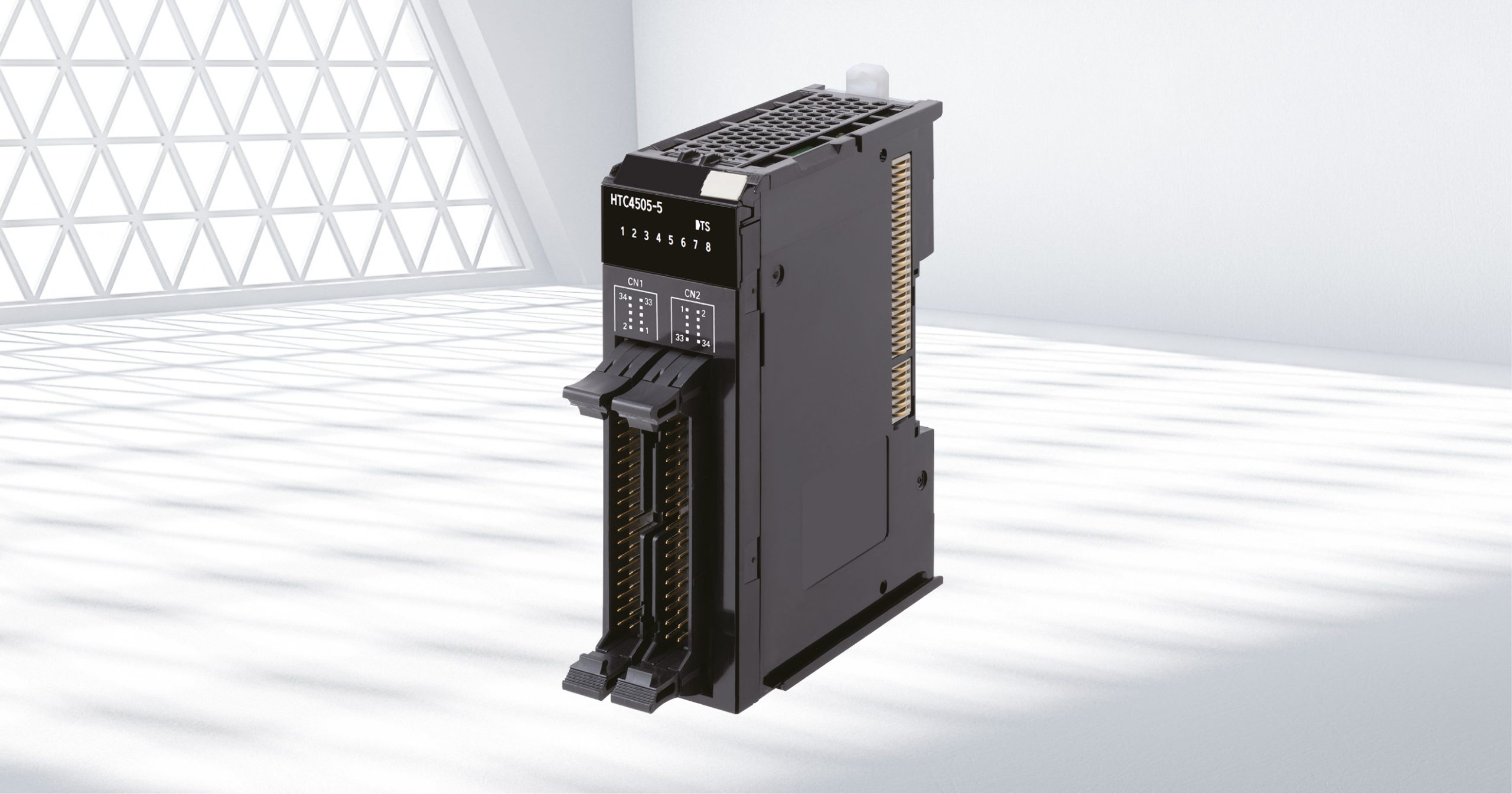

Die nächste Stufe ist die Integration des Messsystems mit einem Inoex-Gravimetriesystem, um eine automatische Prozesssteuerung zu erreichen. Das System ist dann in der Lage, selbst zu überwachen, wie es im Vergleich zu den festgelegten Sollwerten läuft, um automatisch die Zufuhrmenge oder die Abzugsgeschwindigkeiten anzupassen, wenn der Prozess beginnt abzuweichen. So bleiben Qualität und Prozessstabilität ohne menschliches Eingreifen erhalten.

Die Warp-Systeme sind berührungslos und die Radarwellen, die sie aussenden, haben weniger Auswirkungen auf den Menschen als ein Mobiltelefon. – Bild: Inoex GmbH

Das System zeigt überschüssigen Materialverbrauch oder auftretende Prozessabweichungen. – Bild: Inoex GmbH

Fazit

Ein großer Nachteil der bisherigen Inline-Messsysteme bestand darin, dass sie schwierig zu bedienen und zu warten sind und über einen längeren Zeitraum gleichbleibende Messergebnisse erzielen. Zum Beispiel benötigen Ultraschallsysteme Wasser als Kopplungsmedium und Kontaktdichtungen am Rohr, um zu funktionieren.

Die Warp-Systeme können über die gesamte Produktlinie hinweg für Rohre mit einem Durchmesser von 60 bis 1.200mm verwendet werden. Ein einziges Messsystem kann Rohre mit dem vier- bis siebenfachen des Mindestdurchmessers aufnehmen. Um eine neue Produktion anzufahren, muss nur das vorprogrammierte Produktrezept mit den entsprechenden Rohrspezifikationen aufgerufen und auf Start gedrückt werden. Da der Donut-förmige Systemaufbau selbstzentrierend ist und sich bei Bedarf automatisch neu zentriert, ist eine Neukalibrierung für jedes Produkt oder bei langen Produktionsläufen nicht erforderlich.