Ultraschallsensoren überwachen von der Zitrone bis zur Limonade zahlreiche Arbeitsvorgänge entlang dieser Produktionskette. Die Sensoren detektieren dank ihrer physikalischen Eigenschaften alle reflektierenden Materialien. Glasklare Flaschen, wechselnde Etikettenfarben, hauchdünne Papiere, metallisierte Folien oder lose Lebensmittel werden präzise erfasst. Feuchte und staubige Umgebung oder dünne Schmutzablagerungen auf der Sensormembran beeinträchtigen dabei die Sensorfunktion nicht. Ultraschallsensoren sind gegenüber optischen Sensoren deutlich unempfindlicher bei Umwelteinflüssen oder Reinigungsprozessen von Abfüllanlagen. Die Sensormembran vibriert aufgrund der Schallfrequenz leicht und weist so Flüssigkeitstropfen, Staub oder Ähnliches ab. Zu den Einsatzgebieten der kompakten Sensoren zählen z.B.:

- Volumenstrommessung von Früchten auf Wasserförderbändern

- Anwesenheitskontrole von Früchten in der Verpackung

- Füllstandmessung von Limonade in Behältern

- Stauüberwachung von Flaschen vor dem Abfüllprozess

- Zählen von Flaschen auf dem Förderband der Abfüllanlage

Anwesenheitsprüfung von Etiketten

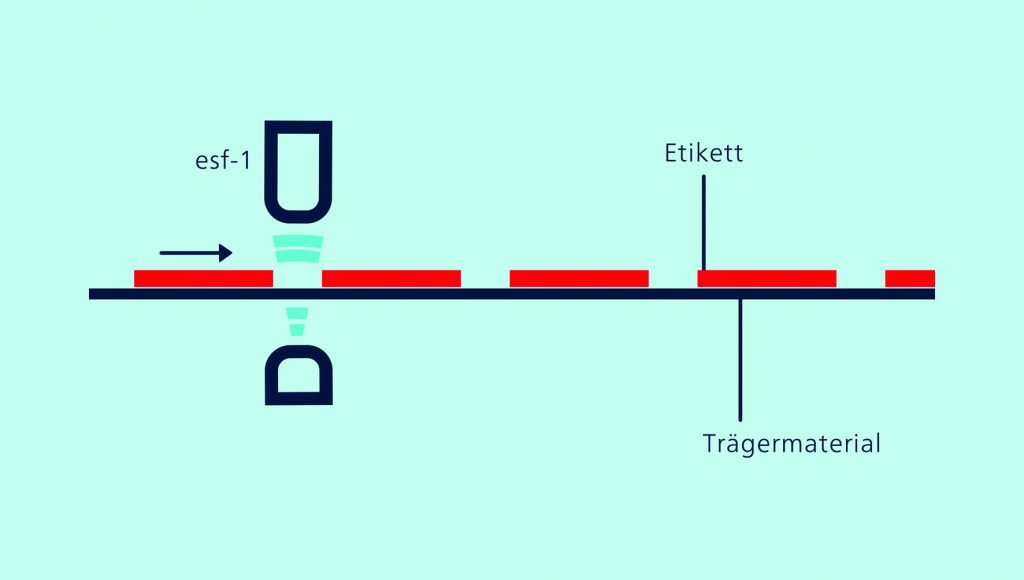

Jede Limoflasche braucht für die Einführung in den Handel ein Etikett mit den erforderlichen Angaben. Die Flaschenetiketten haften im Verpackungsprozess auf einem Trägermaterial, das auf einem Coil aufgewickelt ist. Im Etikettierprozess werden die Etiketten vom Coil abgewickelt, an der Spenderkante vom Trägermaterial gelöst und mit einer Andruckrolle auf die Flaschen aufgebracht. Der Etiketten-und Speißsensor esf-1 in Gabelform kann nah an der Spenderkante montiert werden. Je nach Einbaulage kann alternativ der Etiketten- und Spleißsensor esp-4 mit getrenntem Gehäuse für Sender und Empfänger montiert werden. Die Aufgabe des Ultraschall-Etikettensensors ist es, im Prozess zu prüfen, ob ein Etikett auf dem Trägermaterial vorhanden ist und folglich gespendet werden kann. Wenn ein Etikett fehlt, wird der Etikettierprozess gestoppt und die Flasche ohne Etikett aus dem Prozess genommen. Das Funktionsprinzip für die Ultraschall-Etikettensensoren ist die Amplitudenauswertung. Hier liegen sich Ultraschallsender und -empfänger gegenüber; das Bahnmaterial wird zwischen Sender und Empfänger durchgeführt. Dabei strahlt der Sender kontinuierlich Schallimpulse aus, die das Bahnmaterial durchdringen und dabei bedämpft werden. Die abgeschwächten Signale werden vom Empfänger empfangen und von der Auswerteelektronik analysiert. Anhand der empfangenen Signalpegel lässt sich auf die Materialsituation schließen. Das Trägermaterial liefert einen anderen Signalpegel als ein Etikett oder ein Spleiß. Diesen Signalunterschied wertet der Etikettensensor aus. Selbst wenn der Unterschied zwischen Trägermaterial und Etikett bzw. Bahnmaterial und Spleiß sehr gering ist, kann der Sensor diesen dank Teach-in zuverlässig unterscheiden. Auch ein Spleiß, der sich unzugänglich in der Rolle befindet, kann durch Einlernen des Bahnmaterials sicher erkannt werden. Bei dünnen Etiketten und Trägermaterialien arbeitet der esf-1 in seiner maximalen Geschwindigkeit und einem Ansprechverzug von < 300s. Der Etikettensensor esf-1/CDF/IO-Link ist mit einem pnp-Schaltausgang und einem Push-Pull-Schaltausgang mit IO-Link-Schnittstelle ausgestattet. Über diese lässt sich der Sensor direkt an der Steuerung einstellen, ohne dass man den Sensor vor Ort bedienen muss. Der Etikettensensor gibt nach Abschluss des Teach-In-Prozesses eine zuverlässige Rückmeldung an die Steuerung. Ferner lässt sich in der IO-Link-Steuerung eine Rezeptverwaltung der verwendeten Etikettenmaterialien ablegen. Ein Neuabgleich der Materialien ist so im Verpackungsprozess nicht mehr notwendig.

Fazit

Auch in der Lebensmittelindustrie wird vermehrt Wert auf innovative Materialwahl und auffälliges Design gelegt. So kommen zunehmend Folien- anstelle von Papieretiketten zum Einsatz. Wechselnde Farben der Flaschenetiketten, wie z.B. transparente, schwarze oder metallisierte Folien, aber auch verschiedene Veredelungsmöglichkeiten durch Hochglanzlacke oder Softtouchlacke sind gefragt. Unterschiedliche Materialstärken der Etiketten und des Trägermaterials werden sicher erfasst. Um auch spezielle Etiketten, z.B. Etiketten mit Stanzungen oder Perforationen, abtasten zu können, stehen drei unterschiedliche Teach-in-Methoden zur Verfügung. Der Ultraschall-Etiketten- und Spleißsensor esf-1 eignet sich aufgrund seiner physikalischen Eigenschaften für eine zuverlässige und schnelle Detektion der Materialien trotz wechselnder Farben und Transparenzen, wo optische oder kapazitive Sensoren an ihre Grenzen stoßen. Am Ende steht im Supermarkt die erfrischende Limonade mit ansprechendem Etikett im Regal.