Die konsequente Nutzung der Digitalisierungsmöglichkeiten in der Blech-Umformung bedeutet, einen Folgeauftrag bereits zu programmieren während der vorherige noch bearbeitet wird. So kann die Laufzeit einer Anlage und damit auch die Produktivität erhöht werden. Bei den klassischen Programmiermethoden wie beispielsweise dem Teachen muss hingegen das Ende des Fertigungsprozesses abgewartet werden. Dann erst wird programmiert, so dass beispielsweise der Schweißroboter währenddessen nicht genutzt wird. Erst mit Hilfe einer Simulationssoftware kann das volle Maß der Produktionskapazität auch wirklich genutzt werden, wie das folgende Anwendungsbeispiel zeigt.

Stickel ist ein prämierter schwäbischer Blech-Umformer mit knapp 100 Mitarbeitern, der seit langem u.a. für die Porsche AG Prototypen und Kleinserien fertigt. Zu seinen Kernkompetenzen gehört das Beherrschen der Fügeprozesse, aber auch ein Höchstmaß an Flexibilität und Änderungsmanagement. Das Unternehmen kann die komplette Wertschöpfungskette abbilden – von der Konstruktion bis zum fertigen Bauteil. Stickel ist seit mehr als 20 Jahren Kunde der Cenit, dem Entwickler der 3D-Simulationssoftware Fastsuite E2. Gestartet war Stickel mit Fasttrim, einem der Vorgänger von Fastsuite. Stickel, ursprünglich stark auf Automotive fokussiert und heute auch Lieferant anderer Industrien, wie Medizintechnik und sogar Seilbahnen, hat somit mehrere Software-Zyklen mitgemacht und blieb stets der Cenit verbunden. Fastsuite wird von Stickel für das Rollfalzen, das Punktschweißen und Kleben verwandt. Die positiven Erfahrungen sind so groß, dass von Stickel die Aussage „Rollfalzen macht keinen Sinn ohne Fastsuite“, stammt. Hervorzuheben ist, dass Stickel zwar unverändert stark im Automobil-Sektor aktiv ist, Wachstum aber primär in anderen Branchen realisiert wird. In diesen war man zuvor noch nicht so stark vertreten. Stets achtet der auch international arbeitende Mittelständler auf gute Partnerschaften. Diese sind in Zeiten fragiler Lieferketten umso wichtiger. Stickel spürt zwar Lieferverzögerungen bei Blech und Preiserhöhungen, die Lieferfähigkeit ist aber nicht gefährdet. Die guten Partnerschaften zeichnen sich auch dadurch aus, dass die Kunden die notwendigen Informationen bekommen, um aus der bei Stickel gefertigten Kleinserie Rückschlüsse für die künftig zu fertigende Großserie zu erhalten.

Ersatzteile können auch Prototypen sein

Der Porsche-Zulieferer fertigt nicht nur ‚echte‘ Prototypen für künftige Modelle und Kleinserien, sondern auch einzelne Ersatzteile für ältere Modelle. Ist beispielsweise ein älterer Porsche 911 in einen Unfall verwickelt und benötigt eine neue Motorhaube, so wird diese von Stickel streng nach Originalvorgaben gebaut. Die Vorgaben beinhalten auch eine hohe Detailtreue, beispielsweise bei einer Schweißnaht. Hinzu kommt viel Handarbeit. Wird ein Ersatzteil erstmals angefertigt, gibt es i.d.R. noch keine CAD-Daten, die eingespielt werden können. Für derartige Fälle suchen sich die Mitarbeiter eine Vorlage – notfalls im Museum – und scannen diese mit einer 16 MB-Spezialkamera ab. Ob Einzelteilfertigung oder Kleinserie, eines haben die Aufträge gemeinsam: Die eigentliche Maschinenbelegung kann maßgeblich durch den Einsatz einer Simulationssoftware reduziert werden. Dann kann der nächste Auftrag bereits programmiert werden, während der vorherige noch läuft. Bei einer Großserie, die eine Maschine über Wochen oder Monate belegt, ist ein Maschinenstillstand zur Vorbereitung der Anschlussserie relativ unbedeutend. Bei permanenten kleineren Stückzahlen nicht. Daher setzt Stickel auf den richtigen Mix aus eigenem technologischen Know-how und Produktivitätserhöhung dank Simulationssoftware.

Warum Simulation, was kann Fastsuite?

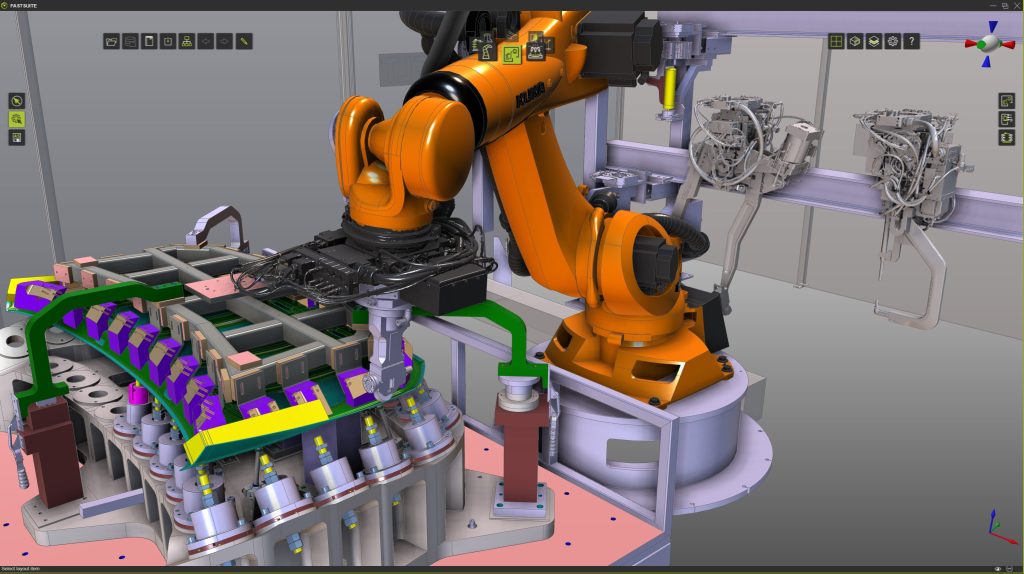

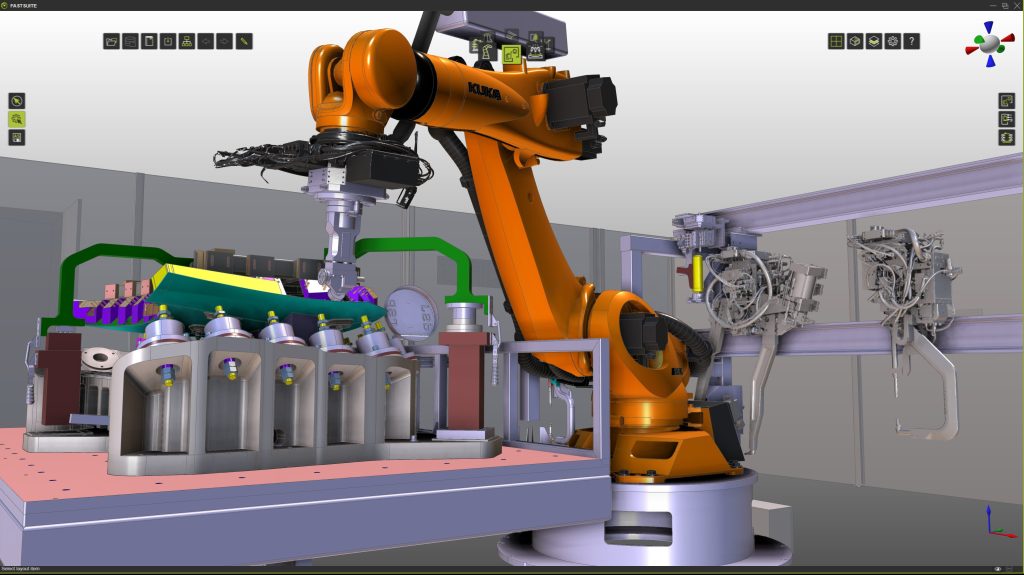

Fastsuite ist eine Simulationssoftware, die den gesamten Fertigungsprozess abdeckt und die Maschinenlaufzeit signifikant erhöht. Simulation bedeutet, dass das Layout der Anlagen/Maschinen bereits vor deren Bestellung im Gebäude abgestimmt werden kann. Bei Bestandsmaschinen und -bauten ist Layout-Simulation sinnvoll, wenn eine Maschine ausgetauscht werden soll, bzw. damit es immer ‚flutscht‘. Unter Maschinen werden hierbei auch Roboter verstanden. Anders als beispielsweise ein starres Bearbeitungszentrum, das lediglich zugänglich sein muss, können sich Roboter horizontal und vertikal frei bewegen und dabei auch mit Werkstücken hantieren. Das mit CAD-Daten der Maschinen hinterlegte Layout ist von Vorteil für die laufende Fertigung. Denn so können die CAD-Daten von angefragten Werkstücken leicht mit den CAD-Daten der Maschinen abgeglichen werden. Die Frage „Gibt es seitens der Maschinen oder der Wege Restriktionen?“, wird automatisch beantwortet. Diese und das eigene Know-how ermöglichen Stickel, das Angebot einer Machbarkeitsberatung. Ergänzt wird diese durch das Aufzeigen von Einsparpotentialen. Beim Einsatz von Robotern kann zudem sichergestellt werden, dass die Werkstücke nirgends anstoßen. Zugleich kann der Roboter einfach programmiert werden – und zwar während er einen anderen Auftrag abarbeitet. Das noch immer weit verbreitete Teachen mindert hingegen die Produktivität und verteuert unnötig die Maschinenstundensätze. Im Hinblick auf die Erfüllung der Kundenvorgaben ist das Teachen zudem problematisch, da der Kunde genaue Vorgaben zum Punktschweißen macht. Diese zu erfüllen, ist mittels Fastsuite einfacher und machbarer. Stickel fasst zusammen: „Dass die Anlage genauso im CAD bzw. im Simulations-Programm an der Stelle abgebildet ist, wie sie in Wirklichkeit dasteht (…) ist enorm hilfreich.“ Wenn alles digitalisiert wurde, kann, wie bei der Stickel GmbH, „also während die Anlage produziert, das neue Programm vorbereitet werden. Ich spiele es dann im Prinzip nur noch ein“, so der Fastsuite-Experte und langjährige Stickel-Betreuer Obmann. „Und fertig!“ Heiko Obmann sieht längere Integrationszeiten bei komplexen Technologien durchaus positiv: „Ja und wahrscheinlich kann man auch sagen: Je umfangreicher heute der Programmieraufwand ist, desto größer ist der Nutzen durch Fastsuite.“ ‚Rollfalzen, Punktschweißen und Kleben lassen sich ideal mit Fastsuite automatisieren.‘ Die händische Programmierung inkl. Teachen ist bei allen drei Technologien anspruchsvoll und erfordert ein Höchstmaß an Konzentration. Fastsuite kann diese bisher menschliche Tätigkeit mittels Zusammenführen der CAD-Daten Werkstück mit Anlage und unter Berücksichtigung der Bearbeitungstechnik übernehmen.‘

Die beiden Verantwortlichen der Stickel GmbH, CEO Matthias Stickel und Projektleiter Tobias Gericke, sagen daher offen: „Wir können unseren Kunden nur mit entsprechend leistungsfähiger Software die besten Produkte und Dienstleistungen anbieten. Bei der Produktion von kleinen Stückzahlen müssen wir sehr effizient, flexibel und schnell sein – und Fastsuite ermöglicht uns dies.“

Die erwähnte Effizienz mit Hilfe von Fastsuite bedingt einen Vorteil beim Kleben: Bei diesem Fügeprozess ist die Technik ausgereift und die Applikation bekannt. Der Nutzen der Simulationssoftware besteht hier in der Geschwindigkeit, mit der die Datensätze in der Kleberaupe hinterlegt werden können.

Stickel selber nutzt Fastsuite zur Programmierung der drei bereits genannten Prozesse Schweißen, Rollfalzen und Kleben. Die eigene 3D-Laser-Anlage wird mit dem Schwesterprogramm FastPro programmiert. Dazu kommt Durchsetzfügen (Kaltfüge-Verfahren im Aluminiumbereich). Stickel verarbeitet heute Stahl, Edelstahl und Aluminium sowie Buntmetalle.

Qualitätsvorteile dank Fastsuite

Egal ob bei den typischen ‚Stickel-Tätigkeiten‘ Falzen, Kleben oder Schweißen oder bei anderen Aufgaben – die Simulation bietet im Vergleich zum Teachen Qualitätsvorteile. Ein Teach-Verfahren ist immer manuell und damit grundsätzlich erstmal fehleranfällig. Augenmaß ist gefragt. Heiko Obmann: „Wenn ich anfange, bestimmte Punkte anzufahren kann ich einen gewissen Toleranzbereich nicht vermeiden.“ Bei derartigen Teach-Tätigkeiten spielt die Tagesform des Mitarbeiters durchaus eine Rolle, vielleicht auch nur der Wochentag (Montag!). Oder, um Obmann wieder zu zitieren: „Die Brille sitzt morgens auch mal schief ….“