Der digitale Zwilling hat sich in den letzten Jahren von reinen Simulationsanwendungen zu einem deutlich umfassenderen Konzept stets aktueller, virtueller Repräsentanten von Produktionselementen mit Echtzeitkommunikation entwickelt. In der produzierenden Industrie sind solche Produktionselemente sämtliche Betriebsmittel und Produktionsprozesse (Assets). Eine Überführung dieser Assets in einen digitalen Zwilling erlaubt damit ein ganzheitliches Abbild der Produktion zu erschaffen, das den realen Zustand eines Produktionssystem jederzeit virtuell widerspiegelt. Damit kann der digitale Zwilling einerseits zur kontinuierlichen Überwachung aller Assets genutzt werden. Andererseits eröffnet er die Möglichkeit, bestehende Produktionsprozesse zu optimieren und weitere Effizienz- und Flexibilitätssteigerungen zu realisieren. Eine konsistente und interoperable Nutzung von digitalen Zwillingen bedingt jedoch entsprechende Standards und Referenzmodelle. Ohne klar definierte Informationsmodelle und einheitliche Semantik verlieren zur Verfügung stehende Daten schnell an Sinngehalt und Zusammenhang. Vor diesem Hintergrund wurde die Verwaltungsschale, konform dem Referenzarchitekturmodell I4.0 (RAMI 4.0), von der Plattform I4.0 als standardisierte Struktur eines digitalen Zwillings geschaffen.

Verwaltungsschale ermöglicht digitalen Zwilling

Die Verwaltungsschale bildet den ersten internationalen, marktübergreifenden und genormten Standard zur homogenen und konsistenten Implementierung eines digitalen Zwillings. Zukünftig werden physische und nicht-physische Wirtschaftsgüter, die von einem Unternehmen oder einer Organisation individuell verwaltet werden, durch aktive virtuelle Abbilder repräsentiert. Die so entstehende I4.0-Komponente erweitert das reale Wirtschaftsgut um eine robuste, digitale Repräsentanz und integriert reale und digitale Informationswelt mit Hilfe eines konsistenten und standardisierten Informationsmodells.

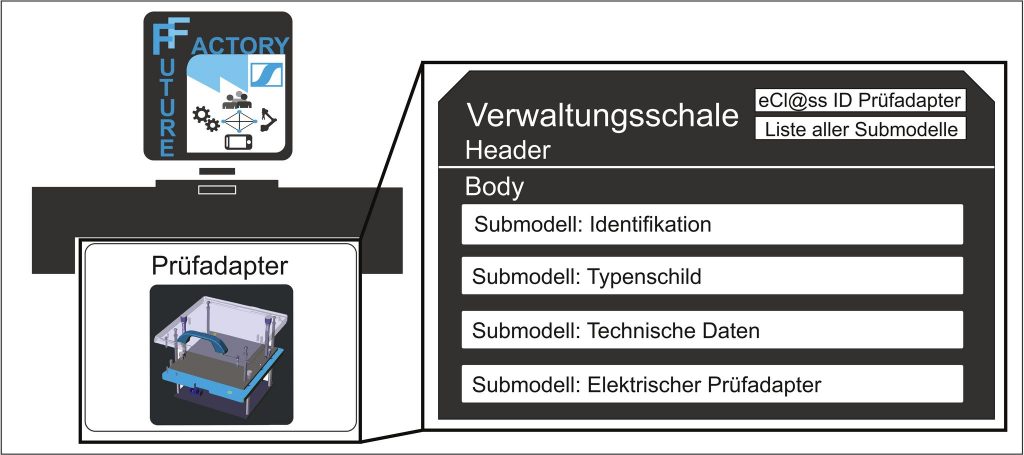

Über ein streng einheitliches Format wird sichergestellt, dass alle Komponenteneigenschaften homogen in der Verwaltungsschale abgelegt werden. Hierzu wird in der Umsetzung z. B. eCl@ss genutzt. Jede Verwaltungsschale ist unterteilt in einen Header und einen Body. Der Header beinhaltet die eineindeutige Identifikation und beschreibt konsistent zur Verfügung stehende Eigenschaften und Fähigkeiten der I4.0-Komponente. Diese werden im Body über Submodelle spezifiziert, in welchen wesentliche Merkmale und Parameter einer I4.0-Komponente einheitlich beschrieben werden. Im Rahmen ihres Meta-Modells verfügt die Verwaltungsschale zudem über drei Typen: passiv, reaktiv und proaktiv. In ihrer passiven Form liegt die Verwaltungsschale als Datei vor. In ihrer reaktiven Form verfügt die Verwaltungsschale über eine API-Schnittstelle. In ihrer proaktiven Form ist es der Verwaltungsschale sogar möglich, autonom über I4.0-Sprache nach VDI2193 mit anderen Verwaltungsschalen zu kommunizieren und zu interagieren.

Agiles und skalierbares Produktionssystem

Ein interdisziplinäres Team aus den Unternehmen Sennheiser, Bitmotec, Rapidminer und Slashwhy entwickelt und erforscht im Rahmen des Forschungsprojekts IIP-Ecosphere eine exemplarische Umsetzung der Verwaltungsschale als Basis für einen standardisierten digitalen Zwilling. Begleitet durch das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover, wird eine vollständig autonome, agile und skalierbare Prüfzelle zur Leiterplattenprüfung in der Sennheiser Future Factory als Demonstrator entstehen. Diese Prüfzelle wird über Verwaltungsschalen vollständig digital abgebildet, wodurch zukünftig weitere Prüfzellen flexibel skalierbar und ohne aufwändige, manuelle Systemintegration integriert werden können.

Zur Vermeidung monotoner, manueller Arbeiten werden diese Prüfzellen die herkömmlichen Arbeits- bzw. Prüfplätze sukzessive ergänzen. Eine Prüfzelle besteht in diesem Zusammenhang aus vier Kernkomponenten, die einen autonomen und agilen Betrieb erlauben: ein Roboter zur Handhabung aller Leiterplattentypen, ein universelles Prüfsystem zur elektrischen Leiterplattenprüfung, typenspezifische Prüfadapter zur Kontaktierung von Leiterplatten und einem fahrerlosen Transportsystem (FTS) zur autonomen Belieferung von Leiterplatten und Prüfadaptern. Die Prüfadapter sind transportable Elemente, die über einen Rüstvorgang zwischen Prüfzellen ausgetauscht werden können.

Der digitale Zwilling einer solchen Prüfzelle wird anhand hinterlegter Submodelle der Verwaltungsschale jeweils individuell konfiguriert und definiert. Neben den generischen Submodellen ‚Identifikation‘, ‚Typenschild‘ und ‚Technische Daten‘ kommen auch komponentenspezifische Submodelle wie ‚PCB‘ (Printed Circuit Board), ‚Elektrischer Prüfadapter‘ und ‚Elektrisches Prüfsystem‘ zum Einsatz. Die Verwaltungsschale eines Prüfadapters besteht bspw. aus einer Teilmenge der genannten Submodelle. So definiert das Submodell ‚Elektrischer Prüfadapter‘ z. B. die Testfähigkeit eines Adapters über eine direkte Zuordnung der damit prüfbaren PCB-Teilenummern digital in einem Blockmerkmal. Im Submodell ‚Elektrisches Testsystem‘ wird zudem die aktuelle Topologie des spezifischen Prüfsystems hinterlegt. Darüber ist der jeweils gerüstete Prüfadapter bestimmt. Bei einem Rüstvorgang wird dieses Merkmal im Submodell geändert und der digitale Zwilling dadurch aktualisiert.

Systemtechnische Trennung zwischen Verwaltung und Nutzung

Die Verwaltung der Submodelle erfolgt im Product-Lifecycle-Management-System (PLM-System) und wird systemtechnisch getrennt vom operativen Produktionssystem realisiert. Voraussetzung ist eine Programmierschnittstelle (API) und die Unterstützung einer Unified Communication des PLM-Systems, sodass reaktive Verwaltungsschalen abgebildet werden können. Dadurch werden die Submodelle einerseits in eine industrieübliche Versionsverwaltung überführt und andererseits die Konformität und Kompatibilität der Merkmalsdefinition und Merkmalsidentifikation nach dem eCl@ss-Standard sichergestellt.