Bei medizinischem Verbrauchsmaterial sind Quantität und Qualität gleichermaßen wichtig. Dementsprechend darf ein Bearbeitungsschritt nur wenige Sekunden dauern und muss zuverlässig ablaufen. Daher sind die Produktionsanlagen fast immer hochspezialisierte Sonderlösungen. Vor diesem Hintergrund betont Andreas Höcherl, Head of Innovation & Strategic Projects Medtech bei Strama-MPS Maschinenbau: „Medizinische Verbrauchsgüter wie Inhalatoren, Insulinpens, Stechhilfen oder Laboreinmalartikel werden in großen Mengen und über längere Zeiträume unverändert produziert. Da die entsprechenden Montageanlagen regelmäßig rund um die Uhr laufen werden für Produktvarianten oder neue Produkte in der Regel bestehende Anlagen nicht umgerüstet, sondern gleich neue angeschafft.“

Neues Niveau der Standardisierung

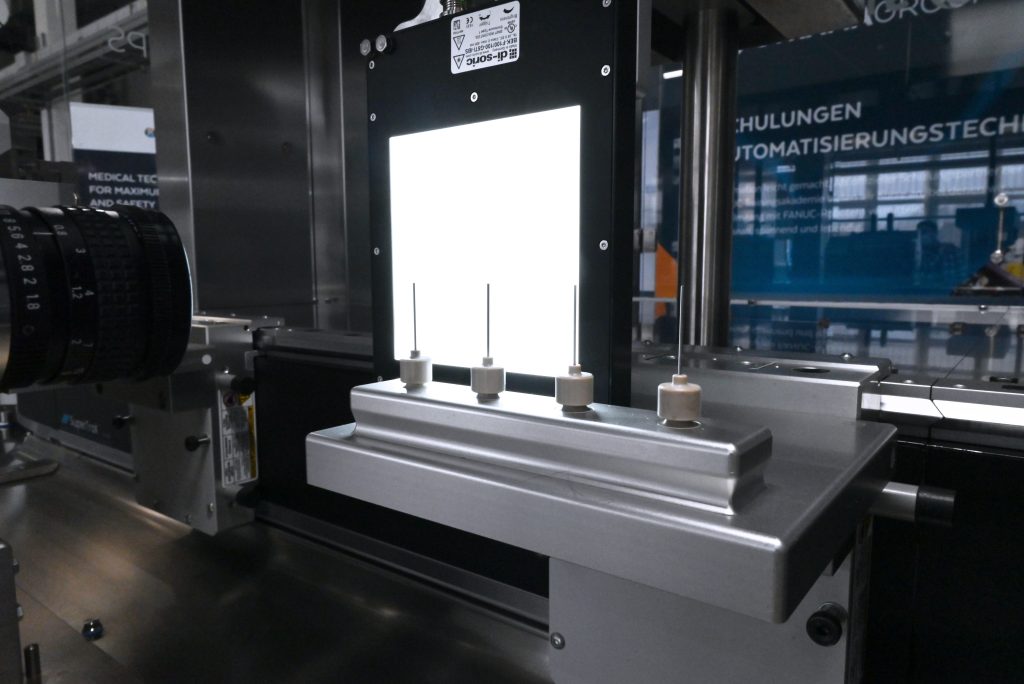

„Wie die Bezeichnung schon nahelegt, ist eine Standardisierung im Sondermaschinenbau durch die erforderlichen Anpassungen der Montageprozesse an die produktspezifischen Gegebenheiten kaum oder nur auf sehr niedrigem Niveau möglich“, fügt Höcherl an. „Durch den Einsatz des Transportsystems Supertrak ist es uns jedoch gelungen, die Standardisierung auf ein neues Niveau zu heben und trotzdem flexibel auf die Anforderungen des Kunden reagieren zu können.“

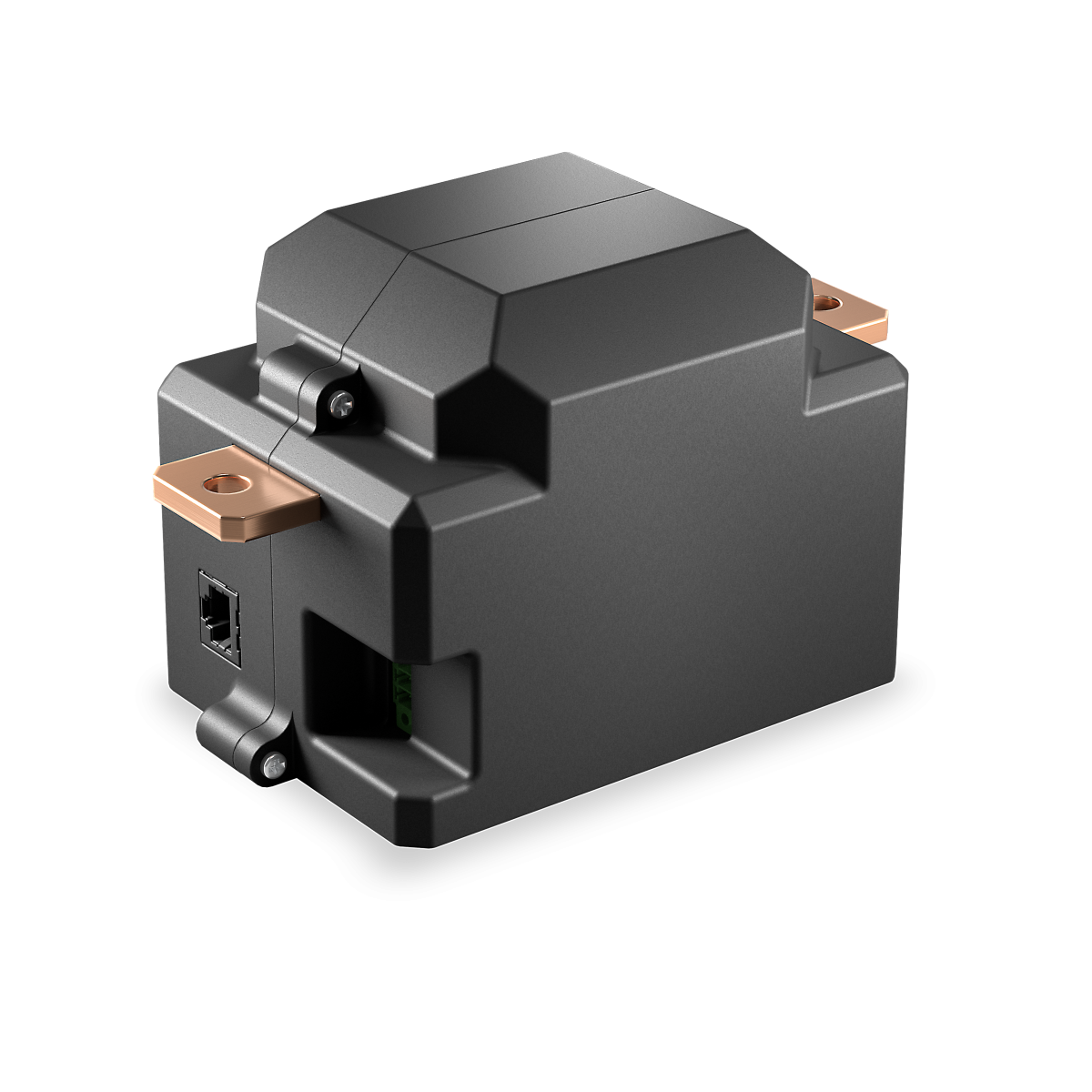

Bei dem modularen Werkstücktransportsystem Supertrak von B&R werden Shuttles mit Hilfe von Elektromagneten auf einer Transportschiene sicher, dynamisch und präzise bewegt. Anders als bei konventionellen, verketteten Werkstücktransportsystemen, wie Rundschalttischen oder Bandtransfersystemen, kann bei diesem umlaufenden Werkstückträgersystem für jedes Shuttle via Software ein individuelles Verfahrprofil hinterlegt werden. Das Transportsystems lässt sich durch Hinzufügen weiterer Shuttles und/oder Schienensegmente problemlos erweitern.

Engineeringaufwand reduziert, Liefersicherheit erhöht

Die Ingenieure von Strama-MPS nutzen diese Eigenschaft von Supertrak, um Maschinenmodule zu definieren, die sich entsprechend der Kundenanforderungen zu kompletten Anlagen kombinieren lassen, ohne das Anlagenkonzept ändern zu müssen. Derzeit sind drei standardisierte Modultypen verfügbar: Ein Linearmodul und zwei Eckmodule. Die Einhausung, der zentrale Köngswellenantrieb für die Prozessstationen sowie die feststehenden Teile des Supertrak-Systems (Linearmotoren, Schienen, Stromversorgung, Steuerung) sind vordefiniert. Der Arbeitsraum mit den Kurvenscheiben, der Produktionsraum mit den Shuttles und der darüber befindliche Schaltschrank sind dabei mechanisch voneinander getrennt. Ein leistungsstarker Industrie-PC von B&R, ein Automation PC910, entlastet die Maschinensteuerung und übernimmt die Ansteuerung des Supertrak. Dabei hat Strama-MPS die Trak-Software von Haus aus für Anlagen mit bis zu drei Linearmodule ausgelegt.

„Wie viele der Linearmodule und welche Leistungsversorgungsmodule zur Versorgung der Shuttle erforderlich sind, lässt sich mit der Simulationskomponente der Engineering-Software von B&R schon in der Planungsphase sicher eruieren. Dank der Standardisierung sowie der Simulation können wir nun viele Komponenten früher als bisher und mit weniger Abstimmungsaufwand bestellen sowie die Module bauen. Das leistet einen wichtigen Beitrag zur Liefersicherheit“, erklärt Höcherl. „Zudem fallen weniger Engineering-Stunden an und wir können uns ganz auf die Auslegung der Prozessstationen und Montageabläufe konzentrieren.“

48 und mehr Stationen pro Anlage

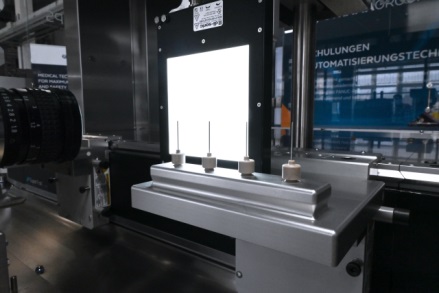

Ein Linearmodul ist gerade einmal 2m lang und 2,3m tief. Die Prototypenanlage, mit der Strama-MPS potenziellen Kunden die Potenziale der Anlage und die Transporttechnik mittels Supertrak demonstriert, kommt mit einem Linearmodul aus und ist mit sechs Prüf- und Montagestationen für die Produktion von Kanülen ausgestattet. Die Taktzeit beträgt 1,7s. Da jedes Shuttle mit einem Werkstückträger für vier Kanülen bestückt ist, die in den Stationen die Montageschritte parallel durchlaufen, beträgt die rechnerische Taktzeit pro Kanüle sogar nur 0,4s.