Bei medizinischem Verbrauchsmaterial sind Quantität und Qualität gleichermaßen wichtig. Dementsprechend darf ein Bearbeitungsschritt nur wenige Sekunden dauern und muss zuverlässig ablaufen. Daher sind die Produktionsanlagen fast immer hochspezialisierte Sonderlösungen. Vor diesem Hintergrund betont Andreas Höcherl, Head of Innovation & Strategic Projects Medtech bei Strama-MPS Maschinenbau: „Medizinische Verbrauchsgüter wie Inhalatoren, Insulinpens, Stechhilfen oder Laboreinmalartikel werden in großen Mengen und über längere Zeiträume unverändert produziert. Da die entsprechenden Montageanlagen regelmäßig rund um die Uhr laufen werden für Produktvarianten oder neue Produkte in der Regel bestehende Anlagen nicht umgerüstet, sondern gleich neue angeschafft.“

Neues Niveau der Standardisierung

„Wie die Bezeichnung schon nahelegt, ist eine Standardisierung im Sondermaschinenbau durch die erforderlichen Anpassungen der Montageprozesse an die produktspezifischen Gegebenheiten kaum oder nur auf sehr niedrigem Niveau möglich“, fügt Höcherl an. „Durch den Einsatz des Transportsystems Supertrak ist es uns jedoch gelungen, die Standardisierung auf ein neues Niveau zu heben und trotzdem flexibel auf die Anforderungen des Kunden reagieren zu können.“

Bei dem modularen Werkstücktransportsystem Supertrak von B&R werden Shuttles mit Hilfe von Elektromagneten auf einer Transportschiene sicher, dynamisch und präzise bewegt. Anders als bei konventionellen, verketteten Werkstücktransportsystemen, wie Rundschalttischen oder Bandtransfersystemen, kann bei diesem umlaufenden Werkstückträgersystem für jedes Shuttle via Software ein individuelles Verfahrprofil hinterlegt werden. Das Transportsystems lässt sich durch Hinzufügen weiterer Shuttles und/oder Schienensegmente problemlos erweitern.

Engineeringaufwand reduziert, Liefersicherheit erhöht

Die Ingenieure von Strama-MPS nutzen diese Eigenschaft von Supertrak, um Maschinenmodule zu definieren, die sich entsprechend der Kundenanforderungen zu kompletten Anlagen kombinieren lassen, ohne das Anlagenkonzept ändern zu müssen. Derzeit sind drei standardisierte Modultypen verfügbar: Ein Linearmodul und zwei Eckmodule. Die Einhausung, der zentrale Köngswellenantrieb für die Prozessstationen sowie die feststehenden Teile des Supertrak-Systems (Linearmotoren, Schienen, Stromversorgung, Steuerung) sind vordefiniert. Der Arbeitsraum mit den Kurvenscheiben, der Produktionsraum mit den Shuttles und der darüber befindliche Schaltschrank sind dabei mechanisch voneinander getrennt. Ein leistungsstarker Industrie-PC von B&R, ein Automation PC910, entlastet die Maschinensteuerung und übernimmt die Ansteuerung des Supertrak. Dabei hat Strama-MPS die Trak-Software von Haus aus für Anlagen mit bis zu drei Linearmodule ausgelegt.

„Wie viele der Linearmodule und welche Leistungsversorgungsmodule zur Versorgung der Shuttle erforderlich sind, lässt sich mit der Simulationskomponente der Engineering-Software von B&R schon in der Planungsphase sicher eruieren. Dank der Standardisierung sowie der Simulation können wir nun viele Komponenten früher als bisher und mit weniger Abstimmungsaufwand bestellen sowie die Module bauen. Das leistet einen wichtigen Beitrag zur Liefersicherheit“, erklärt Höcherl. „Zudem fallen weniger Engineering-Stunden an und wir können uns ganz auf die Auslegung der Prozessstationen und Montageabläufe konzentrieren.“

48 und mehr Stationen pro Anlage

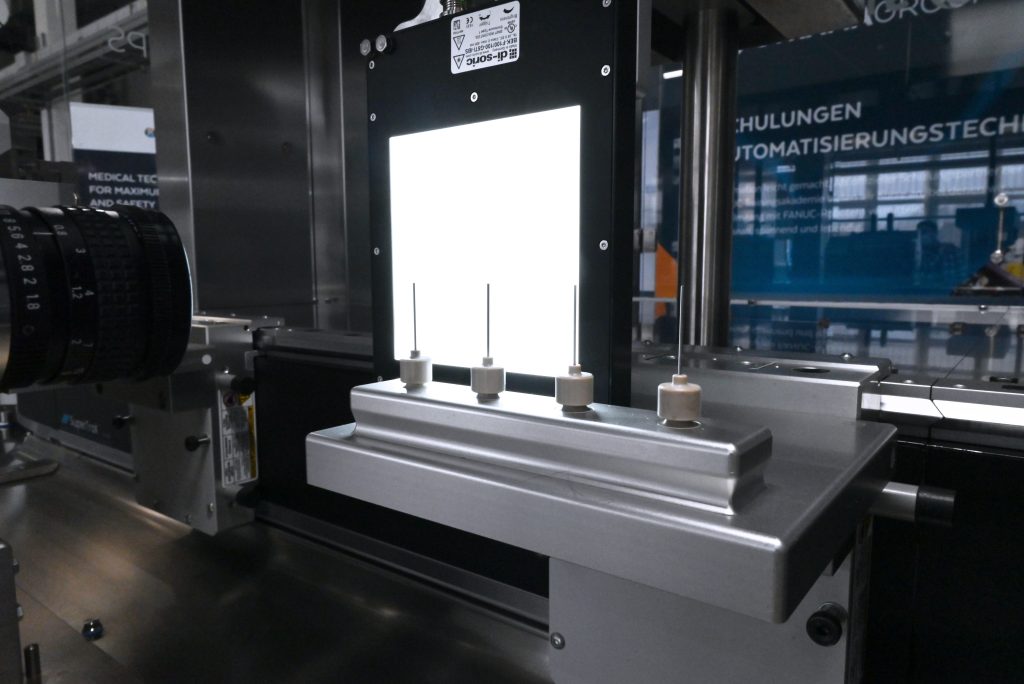

Ein Linearmodul ist gerade einmal 2m lang und 2,3m tief. Die Prototypenanlage, mit der Strama-MPS potenziellen Kunden die Potenziale der Anlage und die Transporttechnik mittels Supertrak demonstriert, kommt mit einem Linearmodul aus und ist mit sechs Prüf- und Montagestationen für die Produktion von Kanülen ausgestattet. Die Taktzeit beträgt 1,7s. Da jedes Shuttle mit einem Werkstückträger für vier Kanülen bestückt ist, die in den Stationen die Montageschritte parallel durchlaufen, beträgt die rechnerische Taktzeit pro Kanüle sogar nur 0,4s.

Prozessstationen, die weniger als die Taktzeit in Anspruch nehmen, lassen sich dank der freien Positionierbarkeit von Supertrak effizienter gestalten. So werden bei der Promocurve nicht alle Kanülen gleichzeitig in der Messstation fotografiert und geprüft. Stattdessen fahren die Shuttles die Kanülen einzeln vor die Kamera, sodass Einzelaufnahmen angefertigt werden können. Die damit erreichte höhere Auflösung ermöglicht eine präzisere Detektion von Fehlern. Nehmen Prozesse demgegenüber mehr als die geplante Taktzeit in Anspruch, kann man die gewünschte kürzere Taktzeit durch ein Verdoppeln der betreffenden Station sowie das Verteilen der Shuttles auf die beiden Stationen aufrechterhalten.

Trotz der geringen Standfläche bietet jedes Linearmodul Platz für bis zu 16 Prozessmodule. Damit lassen sich Anlagen mit 48 und mehr Stationen aufbauen. Die hohe Stationsdichte erreichen die Ingenieure von Strama-MPS unter anderem, weil sie die Stationen wegen der kompakten Bauweise von Supertrak innerhalb und außerhalb des Schienenovals platzieren können. „Damit passte Supertrak ausgezeichnet zu unserem Anlagenkonzept“, fügt Höcherl an. „Gerade im Reinraum, in dem unsere Kunden ihre Medizintechnikanlagen betreiben, ist jeder eingesparte Quadratzentimeter wertvoll.“Und damit sind noch längst nicht alle Möglichkeiten des Anlagenkonzepts ausgeschöpft. So ließen sich bei Bedarf weitere Stationen installieren, zum Beispiel Be- und Entladestationen in den Kurvenbereichen der Eckmodule.

Das Paket überzeugt

Bei der Entscheidung zugunsten des Transportsystems Supertrak spielte die kompakte Bauweise eine zentrale Rolle. Weitere wichtige Punkte waren die hohe Traglast, die Positionierungsgenauigkeit, das GMP-konforme Design sowie die Form der Zusammenarbeit. “ Wir wollen mit unseren wichtigsten Lieferanten vertrauensvoll auf Augenhöhe kooperieren, uns gegenseitig unterstützen und technologisch voranbringen. Allen voran muss aber das Gesamtpaket überzeugen und das hat B&R geschafft“ hebt Höcherl hervor.

Für Strama-MPS ist das von besonderer Bedeutung, schließlich plant das Unternehmen mit den neuen Montageanlagen seine Position auf dem Medizinmarkt weiter auszubauen. Gemessen am Interesse, dass die Demonstrationsanlage auf Messen wie der Automatica beim Publikum wecken konnte, dürfte dieser Plan auch zu 100 Prozent aufgehen.

Erweiterungen

Sukzessive erweitert B&R seine Transportsysteme. So gibt es seit wenigen Monaten neue Shuttles für Supertrak, die für den reibungslosen und damit verschleißarmen Betrieb ausgelegt sind und gemeinsam mit bestehenden Transporteinheiten betrieben werden können. Außerdem bieten sie höhere Genauigkeit, so dass sich für das Transportsystem neue Anwendungen in der Batteriemontage für Elektroautos oder in der Medizintechnik eröffnen. Vorteilhaft ist dies beispielsweise, wenn leichte Bauteile, wie Katheter und Insulinpumpen mit hoher Präzision zusammengefügt werden müssen.

Das neue 90°-Kurvensegment bietet für das Supertrak-System mehr Konfigurationsmöglichkeiten bei geringerem Platzbedarf und macht die Trackgestaltung so noch variabler. Maschinenkonstrukteure haben damit die Möglichkeit, mehr Bearbeitungsstationen innerhalb des Tracks zu platzieren – statt außerhalb.

Mit der neuen Generation der aseptischen und hygienischen Shuttles für die Magnetschwebetechnologie Acopos 6D lassen sich Kleinserien in einer Vielzahl von Branchen wirtschaftlich produzieren. Die Shuttles, die sich bisher schon berührungslos, geräuschlos und hochpräzise bewegen, erfüllen nun auch hohe Hygieneanforderungen und lassen sich leicht reinigen. Kunden, die zusätzlich eine keimfreie Umgebung benötigen, können auf die aseptische und Hygiene-Variante setzen. Das intelligente Track-System ist jetzt auch in der Schutzart IP69K erhältlich. In dieser Washdown-Version kann der Track mit Hochdruck und Temperaturen bis zu 80°C gereinigt werden und ist zudem komplett staubgeschützt. Damit geht B&R auf die Anforderungen von Branchen wie Lebensmittel oder Pharmaein, in denen besonders hohe Anforderungen an die Hygiene gestellt werden

Von Lebensmitteln und Getränken bis hin zu Kosmetika und Pharmazeutika – strenge Hygienevorschriften machen jeden Quadratmeter Produktionsfläche wertvoll. „Unser planares Produktsystem kann den Aufbau von Bearbeitungsstationen vereinfachen und bietet mehr Leistung auf kleinerer Fläche, was besonders wichtig in Reinraumanwendungen ist“, sagt Lazaros Patsakas, Global Segment Manager Medical Device Assembly bei B&R.