Praktisch alle für die industrielle Kommunikation geeigneten Protokolle verfügen über eine Erweiterung oder ein Profil für die Sicherheit – im Folgenden werden sie allgemein als Sicherheitsprotokoll bezeichnet. Zu ihnen gehören beispielsweise Profisafe für Profinet, OPC UA, CIP Safety für Ethernet I/P, Safety over Ethercat oder OpenSafety, das als offener Standard aufgesetzt ist. Auch IO-Link Safety verwendet das gleiche Wirkprinzip, nämlich das des schwarzen Kanals. Dieses Black-Channel-Prinzip ermöglicht digitale Kommunikation, die für sicherheitsrelevante Übertragung bis SIL 3 ohne Bewertung der Übertragungsstrecke geeignet ist. Der große Vorteil für den Anwender liegt auf der Hand, da über Ethernet die Prozesssteuerung und das Sicherheitssystem über die gleiche Infrastruktur-Technologie betrieben werden können. Damit einher geht einerseits eine Reduzierung der Komplexität und andererseits wird die Flexibilität deutlich erhöht. Experten empfehlen dabei, getrennte und damit entkoppelte Netzwerke für die Prozessführung und die Sicherheitskreise zu errichten. Zugleich entfallen die aufwendige Ersatzteilhaltung und der Schulungsbedarf, wenn unterschiedliche Technologien zum Einsatz kommen.

Digital und einheitlich ins Feld

Die in den letzten Jahren gestiegene Akzeptanz digitaler Übertragungstechnologien ist zu einem großen Teil durch eine zunehmende Standardisierung von Gerätebeschreibungen in Form von Profilen zu erklären. Solche Geräteprofile ermöglichen nämlich eine einfachere Handhabung im Engineering von Steuer- und Regelungssystemen. Dessen ungeachtet wird bei Neuanlagen aktuell unabhängig von der Wahl der Kommunikation für die Prozesssteuerung die Safety-Infrastruktur nach wie vor konventionell mit der 4-20mA-Technologie realisiert, obwohl von Mitgliedern der Namur seit Jahren für eine durchgängige digitale Kommunikation als anzustrebende Lösung geworben wird. Über die Zeit haben sich Anlagenbetreiber und Hersteller damit arrangiert. Anwender interessieren sich darüber hinaus zunehmend für den Advanced Physical Layer (APL) für Ethernet, der das Netzwerk in den Prozessbereich bis zum Feldgerät verlängert. Die deutlich erhöhte Bandbreite gegenüber Feldbussen und die Tauglichkeit für alle explosionsgefährdeten Bereiche bieten die Möglichkeit, eine einheitliche digitale Kommunikation in der Gesamtanlage aufzubauen. Daraus resultieren neuartige Use Cases wie etwa die NOA Architektur, die einen zweiten Kanal für den Zugriff auf das Feldgerät definiert.

Der ’schwarze Kanal‘

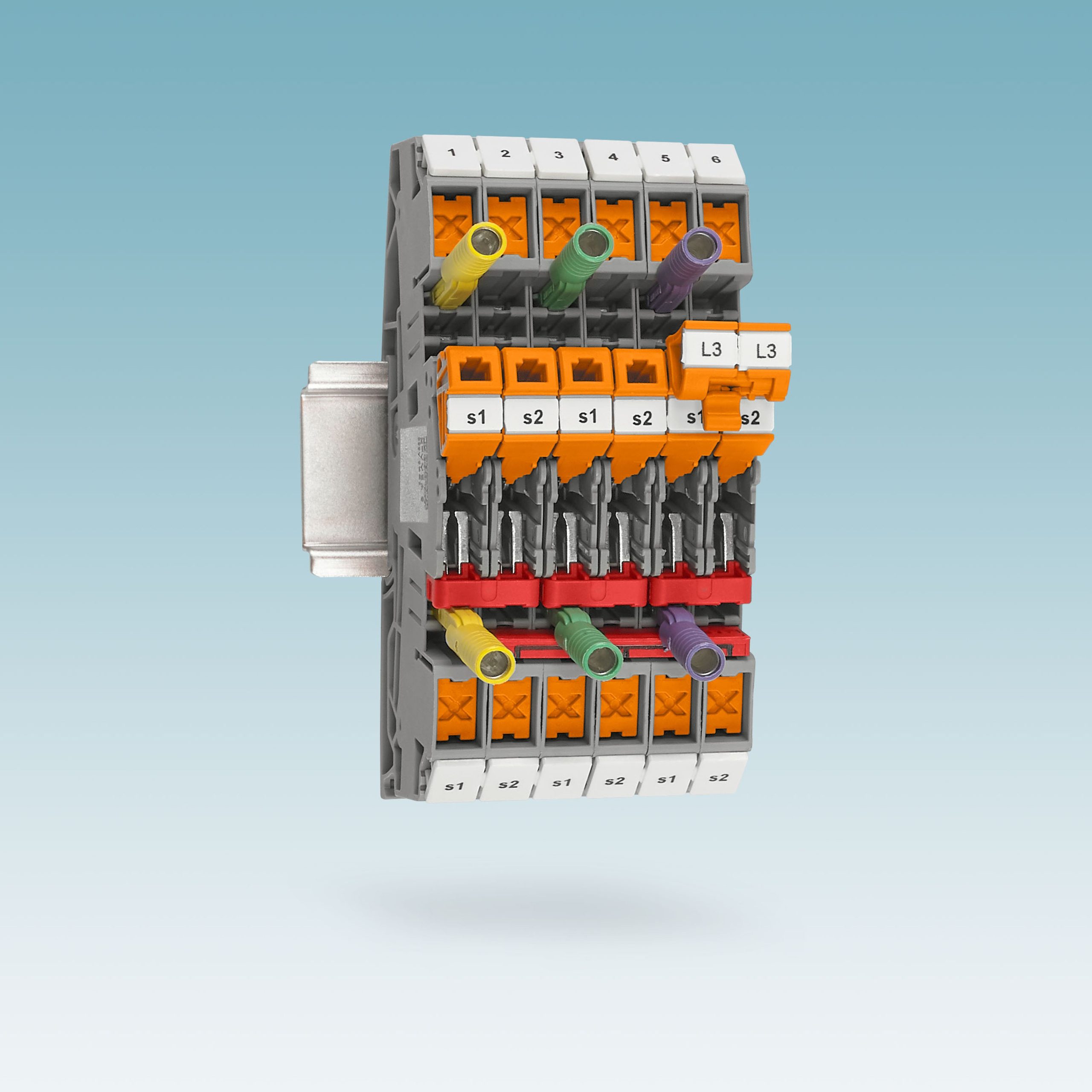

Für eine rein digitale Übertragung definieren die in der Einleitung genannten Sicherheitsprotokolle mit Hilfe von starken Algorithmen einen Übertragungsweg, der auf die bestehende Kommunikationstechnik aufsattelt. Als Telegramm im Telegramm übertragen die sicherheitsgerichtete Steuerung und die Feldgeräte neben den eigentlichen Mess- oder Sollgrößen zusätzliche Werte, wie Telegrammzähler und Zeitstempel, die die korrekte Reihenfolge der übertragenen Information sicherstellen. Eine starke Prüfsumme ermöglicht so allen teilnehmenden Geräten die inhaltliche und zeitliche Korrektheit der Übertragung zu verifizieren. Zusätzlich verfügt der Aktor über Funktionen, die die Anlage in einen sicheren Zustand bringen, wenn die Kommunikation unterbrochen wird oder ausfällt. Der Übertragungsweg – Kabel oder Barrieren – bleibt durch diese Eigenschaften des Sicherheitsprotokolls ohne Einfluss und wird deswegen als ’schwarzer Kanal‘ bezeichnet. Die Bewertung des Übertragungsweges entfällt. Er muss damit nur noch Kriterien der Verfügbarkeit erfüllen, damit ein Kommunikationsfehler auf Grund eines Ausfalles nicht zu ungewünschten Abschaltungen oder Stillständen führt.

Digitalisierung mit Ethernet im Feld

Ethernet-APL ermöglicht mit seiner erhöhten Performance auch den Safety-Datenaustausch. Unter anderem existiert beispielsweise mit Profisafe eine Lösung, die weitverbreitet in der Fabrikautomation zum Einsatz kommt. Hier liegen bereits langjährige Erfahrungen vor, die für die Prozessautomation genutzt werden können. Berücksichtigt sind bestehende Anforderungen für Safety-Anwendungen wie:

- Erfüllung aktueller Anforderungen gemäß IEC 61784-3 (Industrial Communication Networks);

- ausreichende Reaktionszeiten, auch bei zusätzlichem azyklischen Datenaustausch;

- für das Ansteuern und Abfragen von Aktorik und Sensorik ausreichende konsistente Bandbreite.

Obwohl Safety-Protokolle mit Non-Safety-Protokollen gemischt verwendet werden können, wird aus Gründen erhöhter Anlagensicherheit dringend empfohlen, diese in getrennten Netzen aufzubauen.

Erhöhte Flexibilität und Genauigkeit

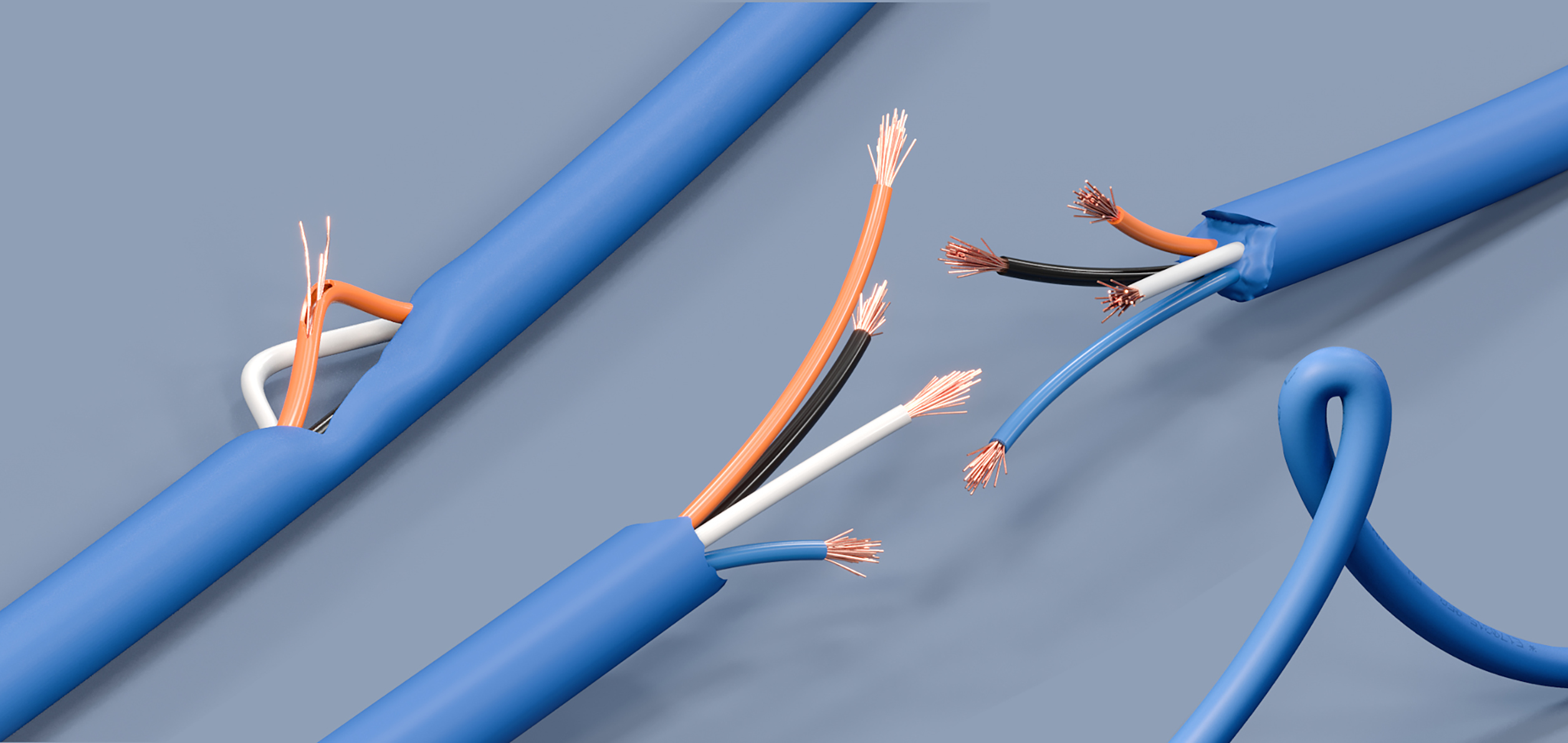

Im Verlauf des Lebenszyklus einer Anlage ist es ein übliches Vorgehen, bei Bedarf neue HAZOP Studien durchzuführen. Sollen aufgrund neu gewonnener Erkenntnisse Betriebsmesspunkte zu Safety-Messpunkten umfunktioniert werden, kann dies dann auf der gleichen Infrastruktur basieren ohne eine Überarbeitung der Verdrahtungsebene. Selbst das Feldgerät könnte zukünftig durch Freischaltung einer Sicherheitsfunktion oder durch ein Firmware-Update erhalten werden. Mit Ethernet-APL kann die Messwertübertragung direkt in das Automatisierungssystem erfolgen, da die gemessenen Prozesswerte in den Feldgeräten bereits direkt am Sensor in eine digitale Form gewandelt sind. Ohne Qualitätsverlust durch unnötige Analog-Digital-Wandlungen erreichen diese das Automatisierungssystem. Damit wird zusätzliche Messgenauigkeit gewonnen, die einer optimierten Prozessführung, beziehungsweise einer erhöhten Sicherheit zugutekommt. Insgesamt bietet Ethernet-APL so das Potenzial der Vereinheitlichung der Infrastruktur von funktionaler Sicherheit und Prozessführung. Dies wird bei vollem Erhalt der Trennung und damit der maximalen Verfügbarkeit und Sicherheit ermöglicht. Und zwar durchgängig durch die gesamte Anlage über deren gesamten Lebenszyklus, bei voller Transparenz der Daten. Damit werden neue Lösungen in der Prozessautomation ermöglicht, die minimale Komplexität bei maximaler Wirtschaftlichkeit gewährleisten.