Im Industrie-4.0-Umfeld müssen verschiedene Geräte miteinander vernetzt werden. Profinet gilt hier als eine der meistgenutzten Ethernet-basierten Kommunikationslösungen (IEEE 802.3) in der Automatisierungstechnik. Der Standard verbindet die zentrale Steuerung mit der messenden und agierenden Peripherie. Inzwischen sind mehr als eine Million Profinet-IO-Device-Bausteine TPS-1 in unterschiedlichen Geräten im Einsatz. Der Chip verfügt über spezielle Eigenschaften im Bereich der Takt-Synchronität sowie der Synchronisierung der Geräte-Applikation. Insbesondere die Konzentration der Profinet-Kommunikation unterstützt eine effiziente und schnelle Entwicklung, denn der größte Teil der Entwicklungszeit kann auf die eigene Applikation verwendet werden.

TPS-1 übernimmt Abarbeitung der Profinet-Kommunikation

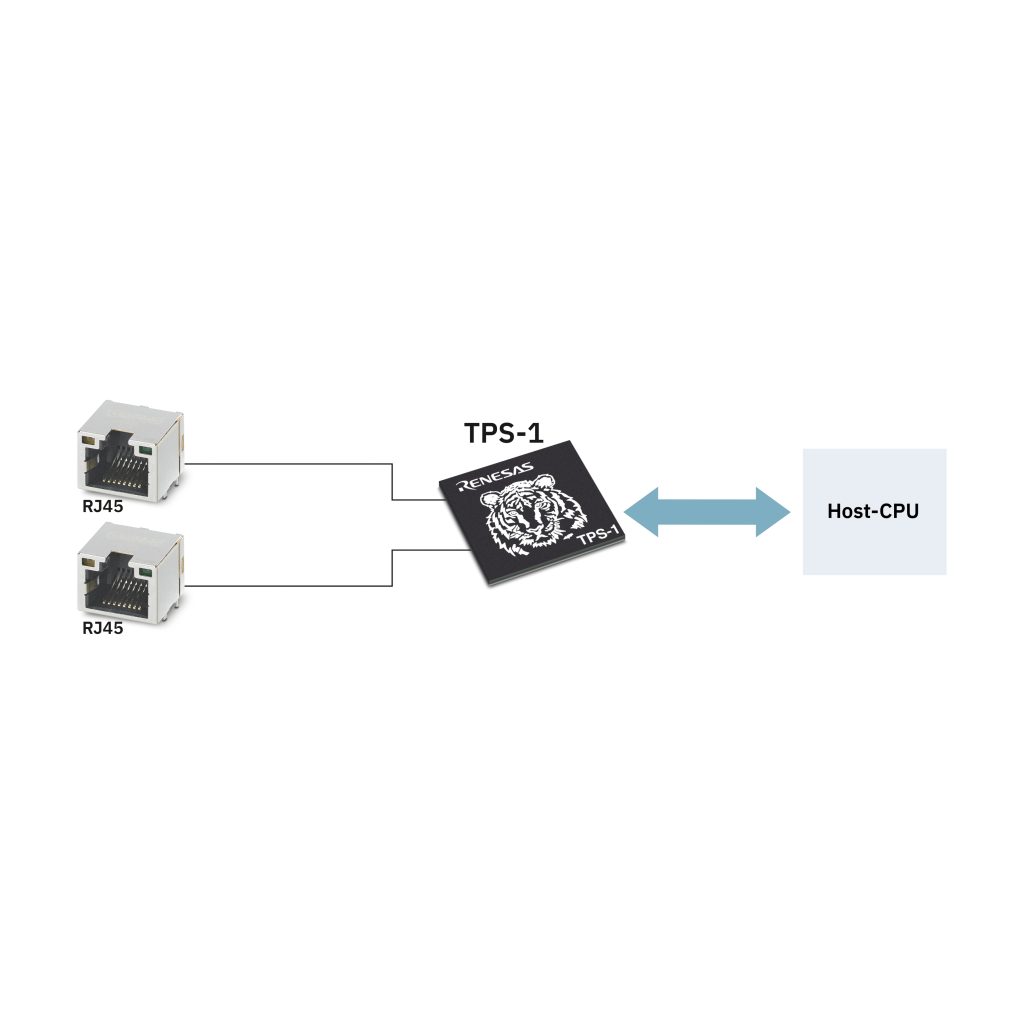

Eine typische Anwendung des TPS-1 als Profinet-Kommunikationscontroller setzt sich aus den Steckverbindern und Netzwerkübertragern sowie dem Chip und einer Host-CPU zusammen. Der Baustein umfasst zwei physische Schnittstellen (PHY), die mit einem Switch gekoppelt sind. Die TPS-1-interne CPU übernimmt einen Großteil der Bearbeitung der Profinet-Kommunikation und leitet die anwendungsspezifischen Daten an die Host-CPU weiter. Dies entlastet die Host-CPU und schafft damit mehr Zeit für die Applikation und ihre Aufgaben.

Immer die aktuelle Speichertechnologie

Ein weiterer Vorteil der Aufteilung der Kommunikation und der Applikation liegt in der Adaption an neue Profinet-Standards. Derzeit ist V2.4MU4 die aktuelle Version. Die Protokoll-Firmware des Chips wird immer an den jeweils neusten Standard angepasst. Die entsprechende Version lässt sich auch in Zukunft kostenfrei nach der Registrierung von einem Download-Server herunterladen. Die Firmware des TPS-1 wird in einem externen Flash-Speicher außerhalb des Bausteins verwaltet. Das hat den Vorteil, dass stets die aktuelle Speichertechnologie genutzt werden kann.

Minimale Zykluszeit von 250µs

Der TPS-1 eignet sich für die Real-Time- und besonders für die Isochronous-Real-Time-Kommunikation (IRT). Bei der Real-Time-Übertragung ist eine minimale Zykluszeit von 1ms erreichbar. Allerdings kann das Eintreffen der Nachricht beim Empfänger nur begrenzt vorhergesagt werden. Handelt es sich um sehr zeitkritische Automatisierungsaufgaben, genügt diese Genauigkeit nicht, um beispielsweise Antriebsachsen zu steuern. Der Unterschied zwischen IRT- und Real-Time-Kommunikation besteht im Wesentlichen in der Takt-Synchronität, sodass der Beginn eines Buszyklus mit höchster Genauigkeit eingehalten wird. Der Start des Buszyklus darf dabei mit einem maximalen Jitter von 1µs abweichen. Der TPS-1 erzielt im IRT-Betrieb eine minimale Zykluszeit von 250µs.

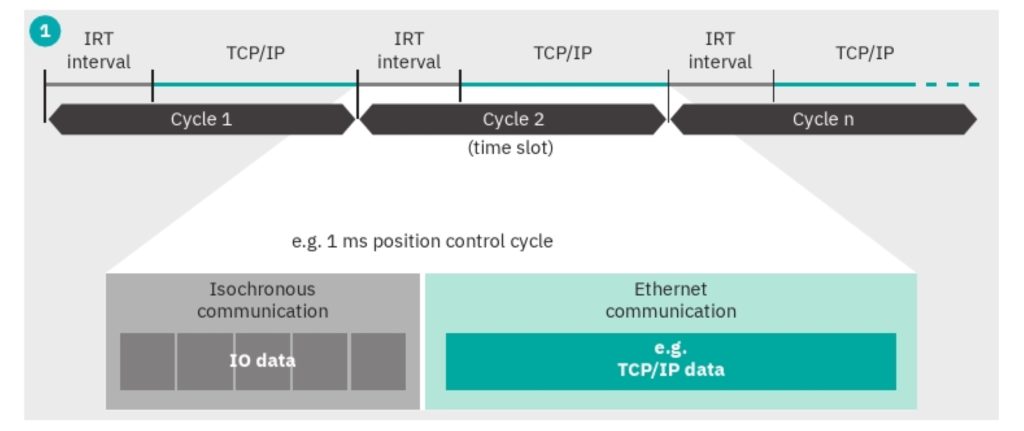

Aufteilung in Zeitschlitze für priorisierte und nicht-zeitkritische Daten

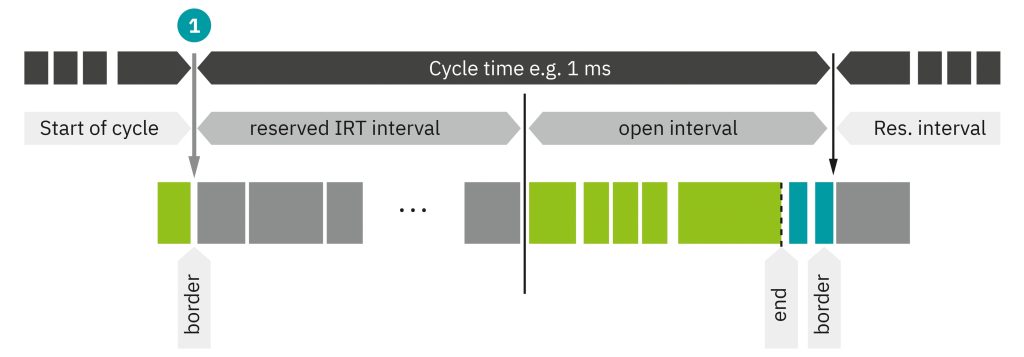

Zur Realisierung der hohen zeitlichen Anforderungen muss das Durchleiten von Nachrichten sehr genau getaktet werden. Dazu ist den zyklischen Daten auf der Ethernet-Leitung eine höhere Priorität einzuräumen. Diese Anforderung lässt sich lösen, indem die zur Verfügung stehende Zeit in Zeitschlitze aufgeteilt wird. Eine typische Abfolge von mehreren Zyklen setzt sich immer aus einem grauen und einem grünen Bereich zusammen. In Bild 3 werden die nicht-priorisierten Daten als TCP/IP-Daten bezeichnet, wobei es um eine beliebige Ethernet-Übertragung gehen kann. Die Darstellung beschreibt einen einzelnen Zyklus. Die Zykluszeit des Beispiels beträgt 1ms.

Der Zyklus beginnt mit dem grauen Intervall, in dem die zyklischen Daten zwischen dem Controller und dem Device ausgetauscht werden. Daran schließt sich das grüne Intervall an, das der Weiterleitung beliebiger Ethernet-Daten dient. Die interne Steuerungslogik des TPS-1 erkennt, ob am Ende des grünen Intervalls noch ein Ethernet-Frame übertragen werden kann oder ob der Transfer der nächsten Nachricht erst im folgenden Zyklus möglich ist. Dieses Verfahren wird beim TPS-1 durch die in den internen Switch implementierte Hardware unterstützt und gesteuert. Die Übermittlung aller nicht zu den zyklischen Daten gehörenden Profinet-Nachrichten findet im grünen Intervall statt. Dieser bei IRT eingeführte Mechanismus sorgt dafür, dass keine Nachrichten verfälscht oder geteilt werden. Die Nachrichten des grünen Bereichs sind nicht zeitkritisch und können notfalls bis zum nächsten Zyklus warten.

Einmalige Berechnung des Starts eines Zyklus

Ein Unterschied bei der Verwendung von IRT besteht im Einsatz von drahtloser Kommunikation wie WiFi oder Bluetooth. Diese Protokolle lassen sich nicht nutzen, weil sich die Umwandlung von drahtgebundenen Signalen in eine Funkübertragung und umgekehrt als variabel erweist. In diesem Fall kann keine sinnvolle Zeitangabe erfolgen. Um die Synchronisation zu erhalten, ist es notwendig zwischen den teilnehmenden Stationen kontinuierlich Synchronisations-Nachrichten auszutauschen. Diese Nachrichten werden in der grünen Phase weitergeleitet, damit es nicht zu einer Behinderung der zyklischen priorisierten Datenübermittlung kommt. Zur Berechnung der Kommunikation sind in der Beschreibungsdatei (GDS-Datei) Angaben zu den Bearbeitungszeiten der zyklischen Daten zu machen. Auf Basis dieser Informationen kann ein Engineering-System die Kommunikation für die gesamte IRT-Domäne ermitteln und bestimmen, zu welchem Zeitpunkt die einzelnen teilnehmenden Geräte ihre Daten erhalten und abschicken müssen. Für jedes Gerät wird also der Start eines Zyklus berechnet. Es ist nicht erforderlich, diese Daten jeweils stets neu zu ermitteln. Beim Start einer IRT-Domäne bekommt jedes angeschlossene Gerät die Initialisierungsparameter (Record-Data) zugeschickt und kann sich so auf die Leitung synchronisieren.

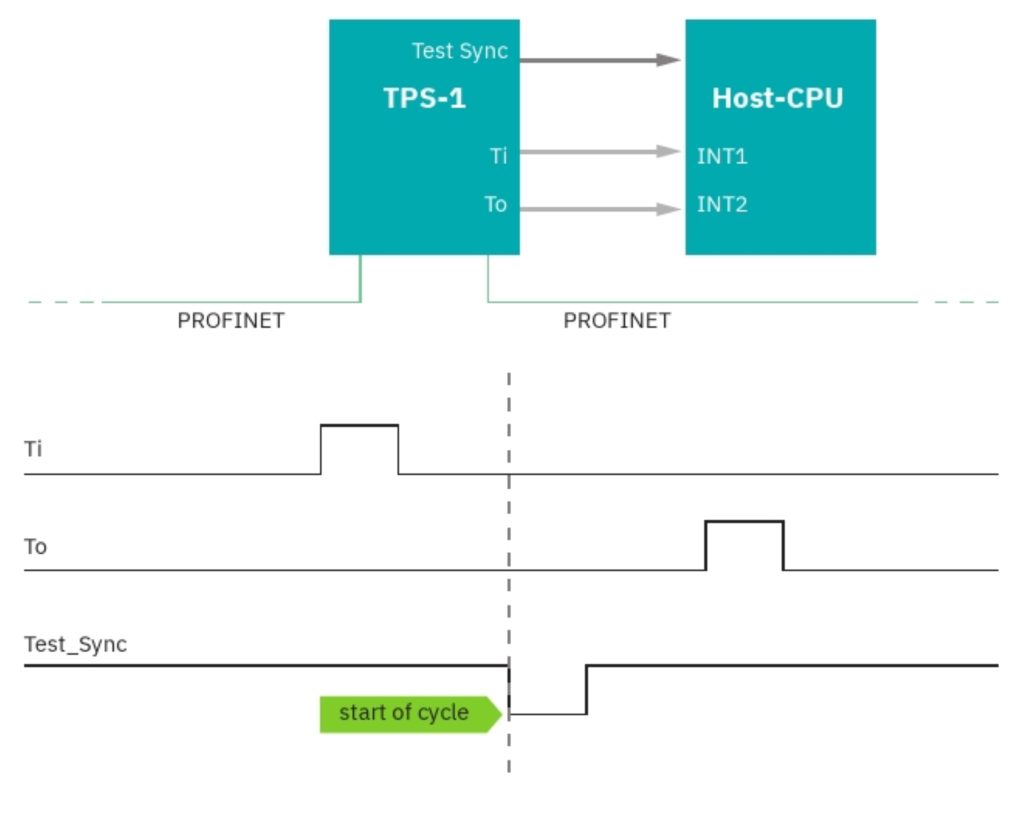

Signale zum Ablegen und Abholen von Daten

Das Signal Test_Sync zeigt bei der Inbetriebnahme an, dass sich der TPS-1 auf die IRT-Domäne synchronisiert hat. Dieses Signal ist für den Datenaustausch mit der Host-CPU bedeutungslos. Es wird bei der Zertifizierung getestet, um das richtige Verhalten der Synchronisierung zu kontrollieren. Die Signale Ti und To werden der Host-CPU mit dem Ziel zur Verfügung gestellt, dass die laufende Applikation erkennen kann, wann das Gerät Ein- und Ausgangsdaten bereitstellen muss oder wann neue Daten im Gerät angekommen sind. Für einen effizienten Datenverkehr werden die beiden Signale mit Interrupt-Eingängen der Host-CPU verbunden.

Das Signal Ti weist die Applikation darauf hin, dass Eingangsdaten zum Controller im Eingangs-Buffer des TPS-1 abzulegen sind. Durch interne Zeitkonstanten lässt sich das Signal an die Verarbeitungszeit der Host-CPU anpassen.

Das gleiche gilt für das Signal To. Dieses signalisiert, wann Ausgangsdaten vom Controller aus dem Ausgangs-Buffer abgeholt werden müssen. Dieser Mechanismus ermöglicht die Synchronisation der Applikation auf dem Controller mit derjenigen auf dem Device. Die zyklischen Daten werden in festen, gleichzeitigen Phasen übertragen – eine Eigenschaft, die in der Real-Time-Kommunikation nicht vorhanden ist.

Keine zusätzliche Hardware notwendig

Die Host-CPU kann mit einer SPI-Schnittstelle oder einem parallelen Interface (Acht- oder 16-Bit-Datenbus) gekoppelt werden. Mit der parallelen Schnittstelle gewinnt der Entwickler bei zeitkritischen Anwendungen deutlich mehr Zeit. Die internen Zeitkonstanten für die Einstellung der Signale Ti und To lassen sich nicht fest vorgeben, da sie sich je nach Gerät und Einsatzzweck unterscheiden können. Es liegt beim Entwickler, diese zu bestimmen. Der TPS-1 stellt in der Anschlusstechnik die oben beschriebenen Signale zur Verfügung und erlaubt so die einfache Implementierung einer takt- und applikationssynchronen Anwendung, ohne dass weitere Hardware auf der Baugruppe vorzuhalten ist.