Im Industrie-4.0-Umfeld müssen verschiedene Geräte miteinander vernetzt werden. Profinet gilt hier als eine der meistgenutzten Ethernet-basierten Kommunikationslösungen (IEEE 802.3) in der Automatisierungstechnik. Der Standard verbindet die zentrale Steuerung mit der messenden und agierenden Peripherie. Inzwischen sind mehr als eine Million Profinet-IO-Device-Bausteine TPS-1 in unterschiedlichen Geräten im Einsatz. Der Chip verfügt über spezielle Eigenschaften im Bereich der Takt-Synchronität sowie der Synchronisierung der Geräte-Applikation. Insbesondere die Konzentration der Profinet-Kommunikation unterstützt eine effiziente und schnelle Entwicklung, denn der größte Teil der Entwicklungszeit kann auf die eigene Applikation verwendet werden.

TPS-1 übernimmt Abarbeitung der Profinet-Kommunikation

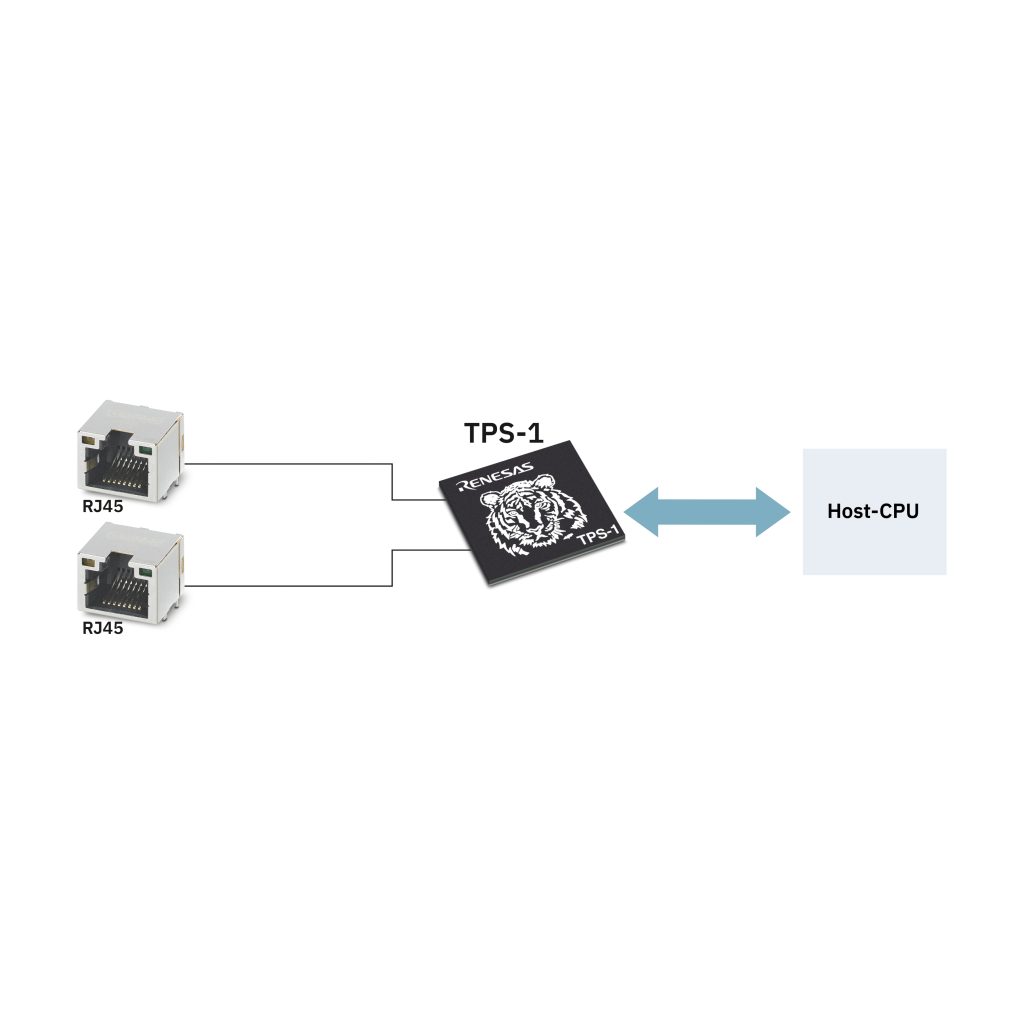

Eine typische Anwendung des TPS-1 als Profinet-Kommunikationscontroller setzt sich aus den Steckverbindern und Netzwerkübertragern sowie dem Chip und einer Host-CPU zusammen. Der Baustein umfasst zwei physische Schnittstellen (PHY), die mit einem Switch gekoppelt sind. Die TPS-1-interne CPU übernimmt einen Großteil der Bearbeitung der Profinet-Kommunikation und leitet die anwendungsspezifischen Daten an die Host-CPU weiter. Dies entlastet die Host-CPU und schafft damit mehr Zeit für die Applikation und ihre Aufgaben.

Immer die aktuelle Speichertechnologie

Ein weiterer Vorteil der Aufteilung der Kommunikation und der Applikation liegt in der Adaption an neue Profinet-Standards. Derzeit ist V2.4MU4 die aktuelle Version. Die Protokoll-Firmware des Chips wird immer an den jeweils neusten Standard angepasst. Die entsprechende Version lässt sich auch in Zukunft kostenfrei nach der Registrierung von einem Download-Server herunterladen. Die Firmware des TPS-1 wird in einem externen Flash-Speicher außerhalb des Bausteins verwaltet. Das hat den Vorteil, dass stets die aktuelle Speichertechnologie genutzt werden kann.

Minimale Zykluszeit von 250µs

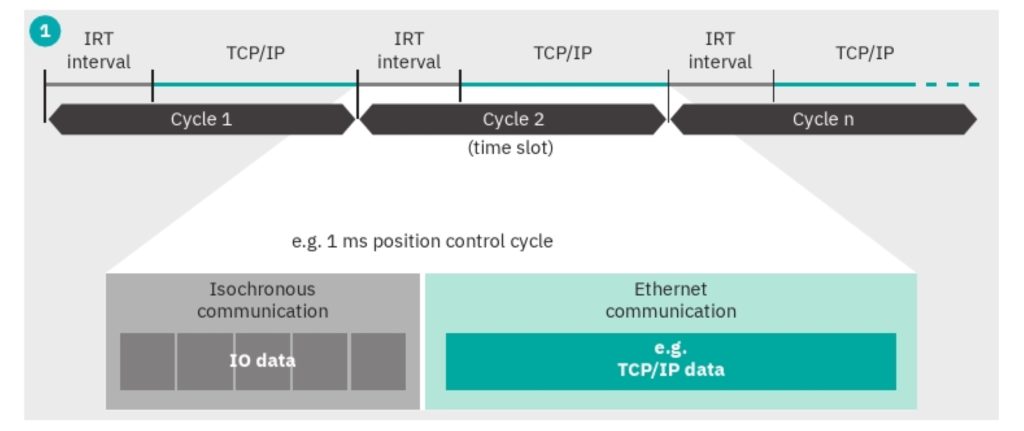

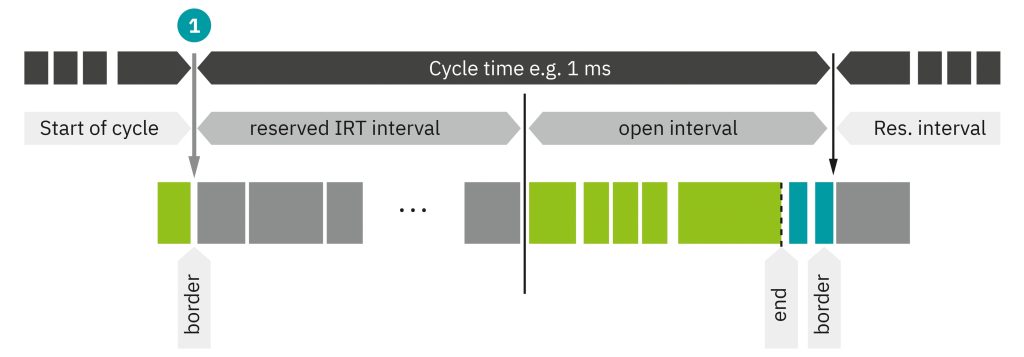

Der TPS-1 eignet sich für die Real-Time- und besonders für die Isochronous-Real-Time-Kommunikation (IRT). Bei der Real-Time-Übertragung ist eine minimale Zykluszeit von 1ms erreichbar. Allerdings kann das Eintreffen der Nachricht beim Empfänger nur begrenzt vorhergesagt werden. Handelt es sich um sehr zeitkritische Automatisierungsaufgaben, genügt diese Genauigkeit nicht, um beispielsweise Antriebsachsen zu steuern. Der Unterschied zwischen IRT- und Real-Time-Kommunikation besteht im Wesentlichen in der Takt-Synchronität, sodass der Beginn eines Buszyklus mit höchster Genauigkeit eingehalten wird. Der Start des Buszyklus darf dabei mit einem maximalen Jitter von 1µs abweichen. Der TPS-1 erzielt im IRT-Betrieb eine minimale Zykluszeit von 250µs.