Durch ein gleichzeitig paralleles Arbeiten von mehreren Personen lassen sich mitunter auch zeitliche Defizite im Projekt ausgleichen. Wichtig ist dabei, dass sich Simulation und Modellerstellung ohne Einschränkungen jederzeit parallel durchführen lassen. Mit anderen Worten: Es darf kein Umschalten zwischen Simulations- und Bearbeitungsmodus in der Simulationssoftware erforderlich sein. Nur so ist es möglich, das Modell aufzubauen, während zeitgleich das Simulieren und Verifizieren bereits fertiger Bereiche erfolgt und gleichzeitig dem Kunden in einer VR-Umgebung erste Resultate am digitalen Modell präsentiert werden. Der digitale Zwilling ist dabei immer live – quasi wie in Online-Computerspielen, bei denen eine echte Multi-User-Fähigkeit schon seit Langem State of the Art ist.

Was Simulationssoftware können sollte

Um eine effiziente virtuelle Inbetriebnahme zu gewährleisten, sollte das Simulationstool eine übersichtliche und intuitive Erstellung der Anlagenmodelle ermöglichen sowie offene Schnittstellen zur Übernahme bereits vorhandener Daten aus verschiedenen Datenquellen – wie CAD, Excel, Eplan etc. – bieten. Dies erspart das manuelle Einpflegen dieser Informationen. Das Verhalten des digitalen Anlagenzwillings muss hinsichtlich seiner Eigenschaften in Bezug auf Signale und Vorgänge mit dem der physischen Anlage identisch sein. Dadurch können bereits während der virtuellen Inbetriebnahme Fehler entdeckt und Optimierungen durchgeführt werden, was eine erhebliche Zeit- und Kostenersparnis während der realen Inbetriebnahme gewährleistet. Wichtig ist zudem, dass eine physikalische Simulation die Basis der Berechnung im Modell für die virtuelle Inbetriebnahme bildet. Dadurch entfällt die Definition von Transportwegen oder Materialflüssen im Vorfeld. Dies ist der entscheidende Unterschied zwischen einer Simulation und einer Emulation.

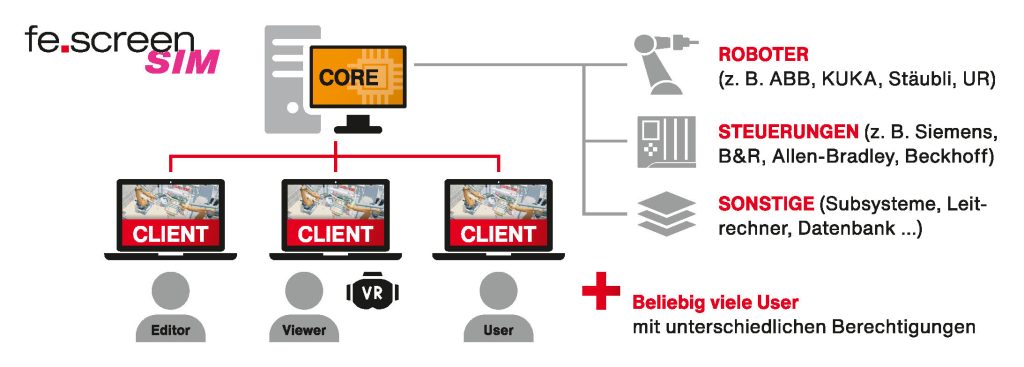

Bei der 3D-Simulationssoftware ‚fe.screen-sim‘ aus dem Hause F.EE verbinden sich bei der gemeinsamen Arbeit am digitalen Zwilling mehrere Benutzer mit so genannten Clients zu einem Core. Dort werden alle Berechnungen des Modells durchgeführt und der Datenaustausch zu den angeschlossenen realen oder virtuellen Geräten der Anlage – wie z.B. Roboter und Steuerungen – mittels Hardware in the Loop oder Software in the Loop durchgeführt. Anhand eines definierten Berechtigungssystems werden für die beteiligten Clients entsprechende Rollen vergeben, was dafür sorgt, dass die User nur Arbeiten am Modell durchführen können, zu denen sie auch berechtigt sind.

In Zeiten von Homeoffice und den damit verbundenen unterschiedlichen Standorten, an denen Projektbeteiligte tätig sind, erleichtert die Multi-User-Fähigkeit die Zusammenarbeit während der virtuellen Inbetriebnahme erheblich. Die Vorteile kommen vor allem auch in zeitkritischen Projekten zum Tragen, da durch die Multi-User-Fähigkeit kurzfristig und problemlos weitere Ressourcen eingesetzt werden können, um die Erstellung des digitalen Zwillings und damit die virtuelle Inbetriebnahme zu beschleunigen.