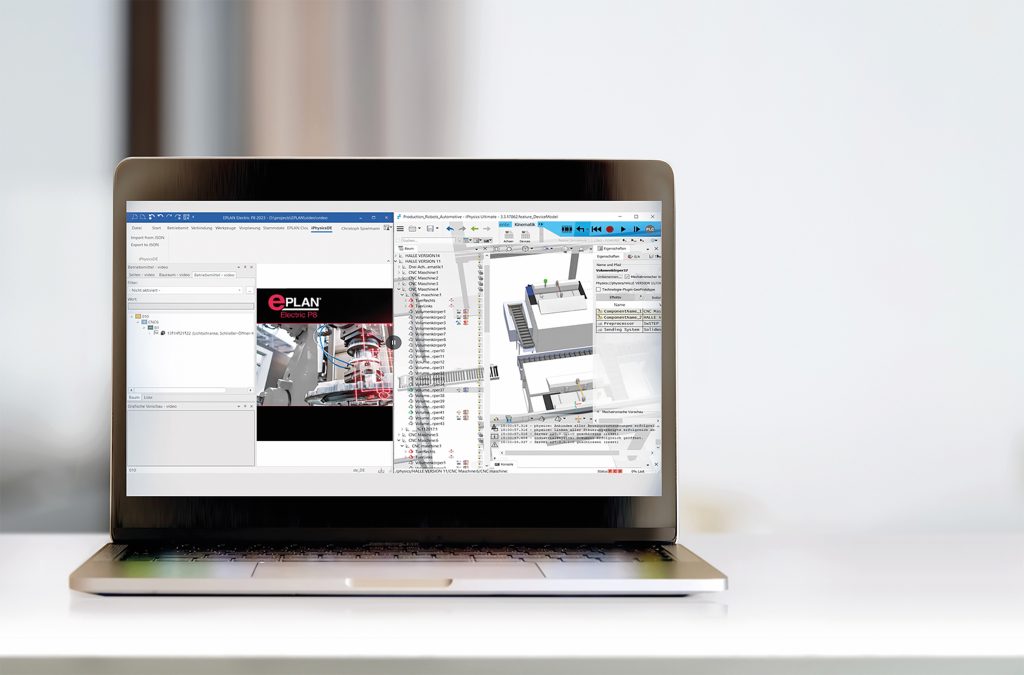

Bisher starten die Beteiligten bei jeder neuen Maschinenentwicklung mit dem CAD-System und übertragen dann alle Daten bidirektional in Iphysics. Damit liegen alle notwendigen Komponenten, wie Kinematiken, Antriebe, Sensoren, Robotersteuerungen und SPS, in der Simulationssoftware vor. So lässt sich die virtuelle Maschine im Rahmen der virtuellen Inbetriebnahme testen, optimieren, variieren und schließlich finalisieren. Damit ist der digitale Zwilling geboren, der nun mit einer realen Steuerung getestet werden kann, um später Überraschungen zu vermeiden. Im Anschluss wird die Geräteliste mit den entsprechenden Nummern in Eplan übertragen und die Gerätenamen in Form einer Liste zur Verfügung gestellt. Damit entsteht der verbindliche Stromlaufplan, auf dessen Basis weiter verfahren wird. Genauso kann es sein, dass der Schaltplan bereits existiert und nun in Iphysics integriert wird. Dabei sind die vorab vergebenen Betriebsmittelkennzeichen einmalig den einzelnen Komponenten manuell zuzuordnen. Aktualisierungen der Komponentendaten sind jederzeit möglich.

Schneller und flexibler

Mit der Verfügbarkeit der Eplan-Integration können Anwender nun alle Schritte in individueller Reihenfolge oder sogar gleichzeitig angehen:

- CAD-Daten erstellen oder anpassen,

- davon abgeleitet die Modelle in Iphysics erstellen,

- die Steuerungen anbinden und testen,

- die virtuelle Inbetriebnahme mit Iphysics durchführen und

- den Stromlaufplan finalisieren.

Dieser Vorgang wurde bisher oft mithilfe einer einfachen Excel-Tabelle gelöst, was häufig zu Fehlern geführt hat. Das reibungslose Zusammenspiel von CAD, Iphysics und Eplan macht den gesamten Prozess schneller und flexibler. Änderungen sind zu jedem Zeitpunkt möglich. Wichtig dabei ist, dass diese auf beiden Seiten, also sowohl im Eplan als auch in Iphysics, vorgenommen werden. So lassen sich einfach neue Teile hinzufügen und andere löschen.

Wenn die Simulation nach dem Stromlaufplan erfolgt, stehen bereits alle Komponenten fest. Dank des bidirektionalen Austauschs der Daten muss die Dokumentation dennoch nicht vollständig sein und Varianten können nach wie vor ausgiebig getestet werden. Wenn dann die passende Lösung gefunden ist, werden die verwendeten Komponenten einfach in den Stromlaufplan integriert.

Interdisziplinär arbeiten

Gerade in Zeiten des Fachkräftemangels und der gestiegenen Personalkosten bietet dieses Vorgehen viele Vorteile. Durch die Integration von Eplan in Iphysics können die erstellten Stromlaufpläne hinsichtlich der genutzten Geräte auf Richtigkeit überprüft werden, bevor sie in der realen Umgebung implementiert werden. Dies hilft, Fehler und Missverständnisse frühzeitig zu erkennen und zu beheben, was Zeit und Kosten spart. Außerdem ist so eine virtuelle Inbetriebnahme möglich, bei der die Stromlaufpläne und Steuerungen in einer simulierten Umgebung getestet werden können, ohne dass physische Hardware vorhanden sein muss. Dadurch lässt sich die Steuerungslogik vor der tatsächlichen Umsetzung optimieren und validieren.

Die Schnittstelle zwischen Eplan und iPhysics erlaubt eine interdisziplinäre Zusammenarbeit zwischen Elektroingenieuren sowie Maschinenbauingenieuren und Softwareentwicklern. Dadurch können alle Beteiligten auf dem neuesten Stand sein und zusammenarbeiten, um ein effizientes und gut funktionierendes Gesamtsystem zu entwickeln. Außerdem kann mit Hilfe von Iphysics die Steuerungslogik optimiert werden, um Leistung und Effizienz der Anlage zu verbessern, z.B. durch reibungslose Abläufe, reduzierte Zykluszeiten oder eine effizientere Energieverwendung .