Um die Anforderungen nach schnellerer, besserer und kosteneffizienterer Produktion gerecht zu werden, steigt der Automatisierungsgrad weltweit. Entsprechend entwickeln die Anbieter von Servotechnik Motoren, die immer leistungsstärker, aber auch intelligenter sind. Ein gängiger Motor der Nema-Größe 34 liefert beispielsweise heute zwei- bis dreimal so viel Drehmoment als vor 20 Jahren. Und angesichts der Entwicklungen in der Servotechnik und Leistung mussten die Getriebehersteller ebenfalls Verbesserungen vornehmen, um dem Endanwender ähnliche Vorteile bieten zu können. Drei der augenfälligsten Weiterentwicklungen lassen sich im Getriebeprofil, in der Werkstoffgüte und im Anbauverfahren ausmachen.

Hochleistungs-Getriebeprofil

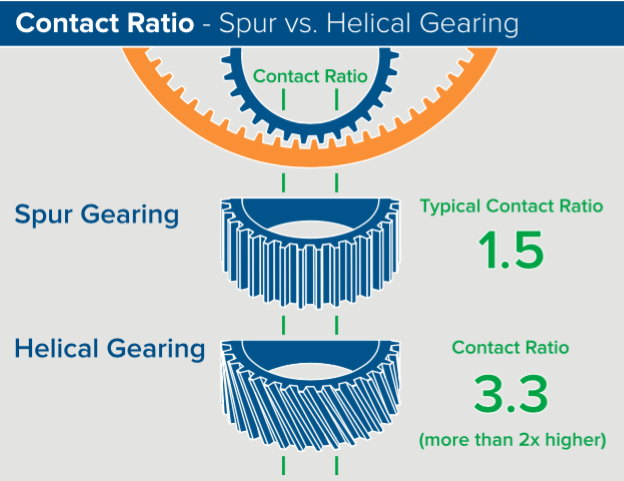

Der vermutlich signifikanteste Fortschritt in der Getriebetechnik ist der Umstieg von einem Parallelwellenprofil zu einem echten Planetenkonzept. Während in herkömmlichen Getriebeeinheiten zwei auf Parallelwellen laufende Zahnräder ineinandergriffen, verwenden die meisten heutigen Hochleistungsgetriebe eine Planetenanordnung, bei der die Zahnräder an drei Punkten ineinandergreifen. Durch diese Anordnung verteilt sich die Last auf die Zahnräder, wodurch sich die Drehmomentleistung und die Lebensdauer des Getriebes erhöht. Weitere Verbesserungen in der Planetenanordnung lassen sich erreichen, indem die Zähne in einem Schrägungswinkel ausgefräst werden. Bei diesen schrägverzahnten Planetengetrieben erhöht sich die Anzahl der gleichzeitig im Eingriff befindlichen Zähne. Auf diese Weise entsteht ein stärker belastbares, präziseres Getriebe mit höherer Laufruhe.

Wärmebehandlung und Getriebeanbau

Die an den Zahnrädern eingesetzten Verfahren der Wärmebehandlung wirken sich direkt auf die Leistungsfähigkeit jedes beliebigen Getriebes aus. Selbst die widerstandsfähigsten Getriebebauformen halten den Belastungen nicht über längere Zeit stand, wenn keine geeigneten Wärmebehandlungsverfahren genutzt wurden. Einige Hersteller nutzen kostengünstige, chemische Vergütungsverfahren, die jedoch den extremen Drehmomentbelastungen oder der hohen Einschaltdauer vieler Anwendungen nicht standhalten. Um eine höhere Leistungsfähigkeit und Lebensdauer zu erreichen, verwenden viele Hersteller ein Einsatzhärteverfahren, das die Härteschicht im Vergleich zu alternativen Verfahren um mehr als das 30-fache verbessert. In der Vergangenheit war der Anbau herkömmlicher Getriebe ein mühsames Unterfangen und barg bei Schritten wie dem Anbau des Getrieberitzels oder des Sonnenrads an die Motorwelle eine Fehlerquelle. Hierzu waren üblicherweise präzise, zeitraubende Messungen erforderlich, die bei nicht ordnungsgemäßer Ausführung die Gefahr eines Ausfalls erhöhten. Heute haben die meisten Getriebehersteller jedoch ihre Konstruktionen so geändert, dass der Anbau in wenigen Schritten und damit schnell, einfach sowie fehlerfrei erfolgen kann.

Abwägung der Vor- und Nachteile

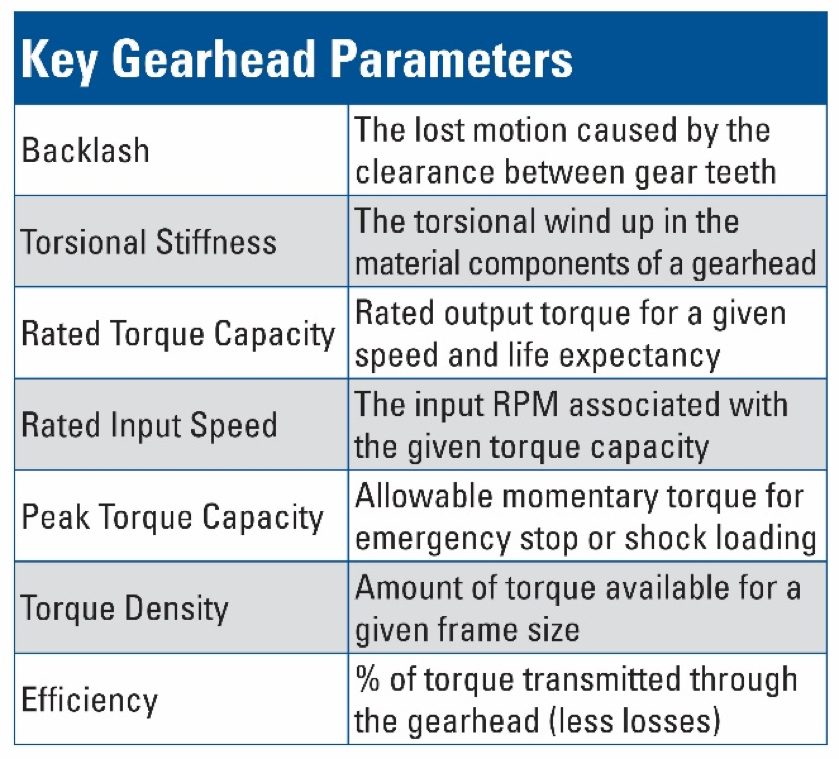

Die Wahl der Getriebeart hängt von den Anforderung der Konstrukteure ab. Die jeweiligen Modelle werden in der Regel für bestimmte Anwendungen entwickelt (oder zumindest für bestimmte anwendungstechnische Anforderungen) und erlauben eine flexible Auslegung des Servomotors, um die gewünschten Betriebslasten und -drehzahlen zu erreichen. Bei der Getriebewahl müssen jedoch einige Kompromisse zwischen Kosten, Genauigkeit, Leistung, Langlebigkeit und Widerstandsfähigkeit gegen Umgebungseinflüsse gemacht werden. Anwender, die Getriebe z.B. in Verpackungsanlagen einbauen, achten mehr auf Geschwindigkeit als auf die Genauigkeit. Sie interessiert weniger das Axialspiel oder Drehmoment als vielmehr der größtmögliche Durchsatz an der Verpackungsstraße zu geringen Kosten bei hoher Langlebigkeit. Entsprechend ist hier die Lebensdauer von Getriebe und Servomotor ganz entscheidend. Kunden aus der Lebensmittelproduktion stellen meist ebenfalls die Geschwindigkeit über die Präzision. Allerdings müssen Sie zudem hygienegerechte Edelstahl-Werkstoffe und Abdichtungen gemäß IP-Schutzarten auswählen, die aggressiven Medien und dem Hochdruckreiniger standhalten. Bei Robotern kommt es wiederum mehr auf die Baugröße der Getriebe an. Sie könnten z.B. an einem Arm montiert werden, der bereits auf eine geringstmögliche Überhangbelastung ausgelegt ist und möglicherweise keinen zusätzlichen Überhang zulässt, den ein Getriebe bewirken könnte. Zudem ist hier Genauigkeit ein kritischer Faktor. Die Herausforderung besteht somit darin, hohe Genauigkeit und Steifigkeit in möglichst kompakter Baugröße zu liefern. Anwender der Robotik sind eher bereit, höhere Kosten zugunsten von Leistung und Kompaktheit in Kauf zu nehmen. Im Folgenden einige Beispiele der zentralen Variablen, die bei der Spezifikation eines Getriebes zu beachten sind: