Die Werkstatt Bremen ist mit 2.200 Arbeitsplätzen eine der ältesten und größten Werkstätten für Menschen mit und ohne Handicap in Deutschland und zugleich einer der größten Arbeitgeber der Stadt. Neben Lohn- und Auftragsfertigung in den Bereichen Metall- und Holzbearbeitung, Elektromontage, Abfüllen und Verpacken beschäftigt Werkstatt Bremen alleine 500 Mitarbeiter und beliefert im Geschäftsfeld Automotive unter anderem einen ortsansässigen Automobilhersteller. Handke Industrie-Technik, langjähriger Lieferant der Werkstatt für die Einrichtung von Handarbeitsplätzen hat gemeinsam mit Mitsubishi Electric eine spezielle Poka-Yoke-Lösung im Bereich der angepassten Arbeit entwickelt. Der Prototyp des fehlerfreien Handarbeitsplatzes überzeugte den Kunden und wurde in die Produktion übernommen. Mittlerweile wird an insgesamt vier baugleichen Nullfehler-Arbeitsplätzen für die Automobilproduktion produziert.

Benutzerführung schließt Verwechselungen aus

An den Montageplätzen werden im Dreischichtbetrieb verschiedene Varianten von Drehstäben in hoher Stückzahl vormontiert, in ein Pufferlager überführt und von dort Just in Sequence an das Montageband des Autobauers geliefert. Im Montageprozess werden jeweils rechts und links am Drehstab kleinere Stabilisatoren verschraubt, die sich sehr ähnlich sehen, aber keinesfalls vertauscht werden dürfen. „Früher mussten wir eine aufwändige manuelle Endkontrolle durchführen, um Verwechslungen zu vermeiden. Jetzt haben wir von vornherein die Gewissheit, dass wir keine falschen Bauteile ausliefern und können den manuellen Prozessschritt einsparen“, sagt Miriam Berger, Arbeitsvorbereitung Werkstatt Bremen.

Durchgängig kontrollierter Montageprozess

Die neuen Handarbeitsplätze basieren auf einem Gestell aus Aluminiumprofilen mit einer hydraulischen Höhenverstellbarkeit zur Anpassung an ergonomische Bedürfnisse sowie einer Beleuchtung und Werkstückaufnahme. Die in Gitterboxen angelieferten Drehstäbe werden in die Aufnahme eingelegt und ihr Barcode wird mit einem WLAN-fähigen, intelligenten Drehmomentschrauber abgescannt. Die Aufnahme verriegelt daraufhin. Im nächsten Schritt öffnet sich ein Teilebehälter, der die Komponenten für die rechte Seite enthält. Die physische Barriere zu den Teilebehältern ist über intelligente Klappentüren realisiert. Zugleich fordert ein Pick-to-Light-Leuchttaster am Behälter zur Entnahme auf, welche durch Betätigung des Tasters quittiert wird. Anschließend muss das entnommene Teil vor eine Kamera gehalten werden, um es nochmals zu verifizieren. Auf diese Weise werden Kennzeichnungsfehler seitens des Zulieferers ebenso ausgeschlossen wie Bestückungsfehler der Anlage. Nach Freigabe durch die Kamera kann das Bauteil montiert werden. Es folgt ein weiterer Prüfschritt durch Einstecken in einen Sensor. Erst bei dessen OK wird das Schraubwerkzeug freigegeben und ermöglicht das Anziehen der Verbindung auf exakt 100Nm. Alle Einzelschritte müssen vollzogen und das Drehmoment korrekt angezogen sein, bevor der zweite Behälter freigegeben wird und der Prozess für die linke Seite wiederholt werden kann. Nach fehlerfreiem Abschluss gibt die Aufnahme das fertige Werkstück frei, damit es in die Sequenzierung gebracht werden kann.

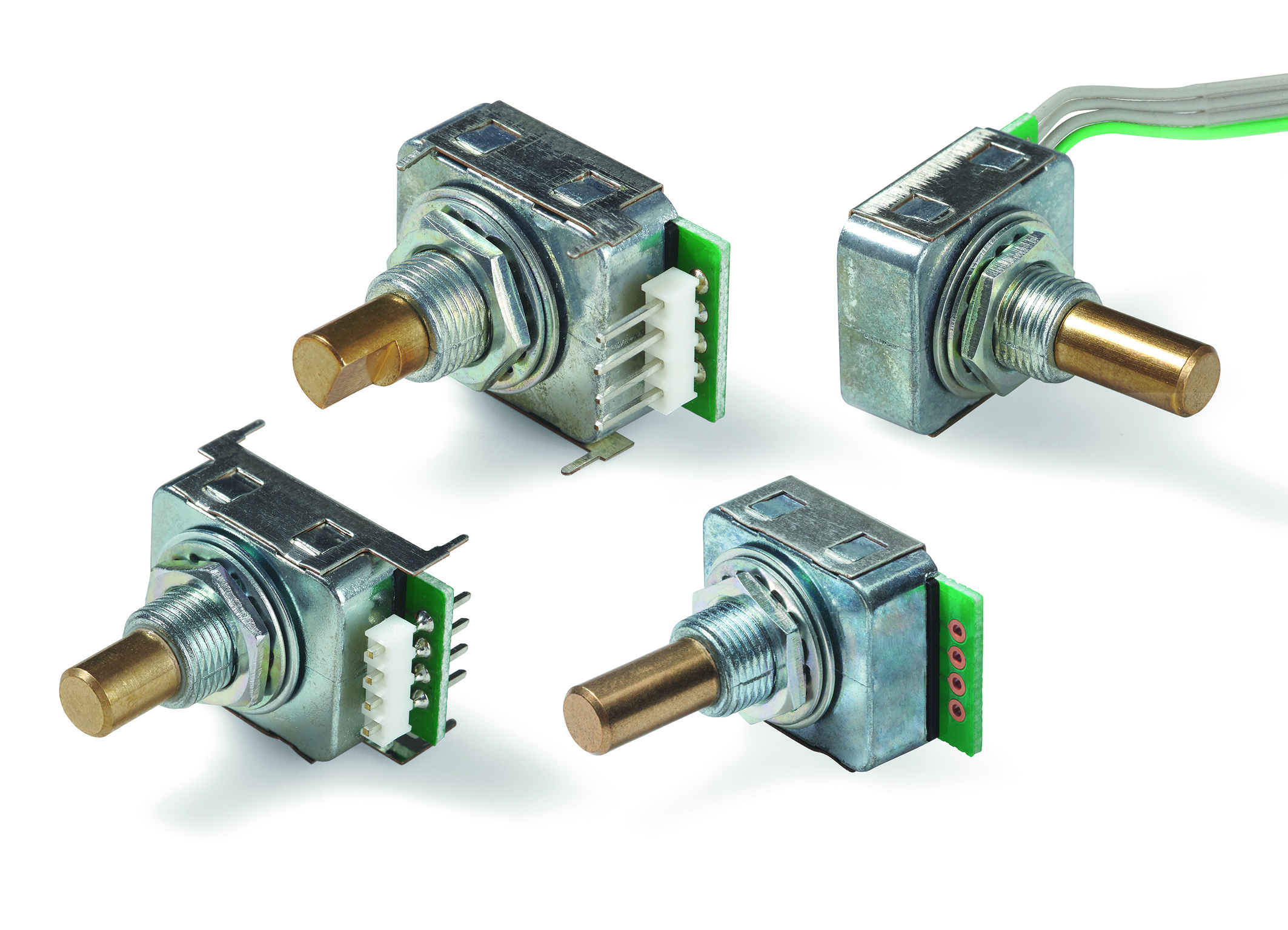

Einbindung kundenseitiger Technik

Bei der Integration der vorhandenen Technik in den fehlerfreien Ablauf, zahlte sich die Schnittstellenausstattung des Poka-Yoke-Controllers von Mitsubishi Electric aus. Die in einem kleinen Schaltschrank am Platz verbaute SPS der Serie Melsec iQ-F organisiert die Entnahme- und Montagesequenzen. Neben den eigenen Komponenten können auch Sensoren und Aktoren von Fremdanbietern angebunden werden. Im vorliegenden Fall ist das, neben dem digitalen Drehmomentschlüssel, ein System zur industriellen Bildverarbeitung. Auch die Anbindung eines Barcode-Druckers ist über die vorhandenen Schnittstellen auf Steuerungsseite gut zu realisieren. „Bei der Gestaltung der Benutzeroberfläche wurde auf unsere Wünsche eingegangen. Weil viele unserer Mitarbeiter nicht gut lesen können, benutzen wir hier Smileys und andere Symbole“, berichtet Miriam Berger. „Außer der Prozesssicherheit haben die Poka-Yoke-Arbeitsplätze für uns den großen Vorteil, dass wir jetzt fast jeden Mitarbeiter für die Aufgabe einsetzen können.“ Im Hintergrund wird die unterstützende Visualisierung vom Poka-Yoke-Controller an das 10″-Touchscreen-Terminal kommuniziert. Die Hard- und Software der Handarbeitsplätze zeichnet sich durch einfache Skalierbarkeit, komfortable Konfiguration, Programmierung und Inbetriebnahme sowie umfassende Anbindungsmöglichkeiten aus. Nachdem die Fehlerfreiheit gegeben und das technische Potenzial vorhanden ist, wird bei Werkstatt Bremen nun geprüft, ob in Zukunft auf das Pufferlager verzichtet und direkt in Sequenz für das Automobilwerk vormontiert werden kann.