Die Antriebstechnik ist ein entscheidender Baustein für die industrielle Produktion. In einer Zeit, in der Energieeffizienz und Kosteneinsparungen immer wichtiger werden, verändert sich auch die Landschaft der Antriebstechnik in einem enormen Tempo. Herkömmliche Motoren werden sukzessive von Energiesparmotoren abgelöst. Sie können dazu beitragen, den Energieverbrauch und somit die Betriebskosten drastisch zu reduzieren. Das ist nicht nur ökologisch sinnvoll, sondern auch wirtschaftlich. Frequenzumrichter sind ein weiterer Bestandteil energieeffizienter Motoren. Durch die Anpassung der Drehzahl an den tatsächlichen Bedarf kann auch hier der Energieverbrauch erheblich reduziert werden. Gleichzeitig führt dies zu einer Verbesserung der Leistung der Antriebe, was in vielen Anwendungen von großer Bedeutung ist.

Synchronmotoren sind eine weitere wichtige Entwicklung in der Antriebstechnik. Diese Motoren sind in der Lage, eine präzise und stabile Drehzahl aufrechtzuerhalten. Das macht sie besonders geeignet für Anwendungen, die besonders hohe Präzision erfordern, etwa in der Robotik oder in der Fertigung. Synchronmotoren tragen dazu bei, die Qualität und Genauigkeit von Produktionsprozessen zu verbessern. Daneben gibt es noch weitere Motorenvarianten wie Direktantriebe. Dabei handelt es sich um Motoren, die ohne Getriebe oder andere Zwischenstufen direkt angetrieben werden können. Dadurch sind sie äußerst effizient und weisen eine hohe Leistungsdichte auf. Diese Eigenschaften machen sie ideal für Anwendungen mit begrenztem Platzangebot. Direktantriebe sind eine Lösung für die Herausforderung, Antriebe kompakter zu gestalten, ohne die Energieeffizienz zu beeinträchtigen.

Ob Synchronmotoren oder Direktantriebe, beide haben etwas gemeinsam: Sie sind zukunftsfähig. Daraus entstehen konkrete Anforderungen an die Sensorik bzw. an Drehgeber. Neben der Energieeffizienz spielt Kompaktheit eine große Rolle. Für die Drehzahlrückführung werden heute im klassischen Sinne Drehgeber an oder unter der Lüfterhaube montiert. Die Baulänge des Motors wird somit durch den Drehgeber beeinflusst. Doch die Anforderung der Anwender ist und bleibt kompakte Motoren. Hinzu kommt noch der Bedarf nach smarten Motoren, konkret Condition Monitoring. Ein weiterer entscheidender Trend in der Antriebstechnik. Er ermöglicht die Echtzeitüberwachung von Antrieben. Durch die Erfassung von Parametern wie Vibrationen, Temperaturen und Strömen können Anomalien oder Probleme in Antrieben frühzeitig erkannt und behoben werden, bevor es zu Ausfällen kommt. Das führt zu einer höheren Zuverlässigkeit und Verfügbarkeit der Antriebe und reduziert die Wartungskosten erheblich.

Anforderungen: kompakt und smart

Der inkrementale Kübler-Drehgeber Sendix 5020, als Anbaulösung, ist die verbreitete Variante in der Antriebstechnik. Durch die eigene Baugröße des Drehgeber wird entsprechend die Baulänge des Motors um 50mm beeinflusst. Deshalb hat sich das Unternehmen zusammen mit Antriebsherstellern einer neuen Generation an Drehgebern gewidmet. Diese Drehgeberlösung sollte möglichst kompakt bauen und durch eine zahlreiche Auswahl an Schnittstellen und Auflösungen sowie aufgrund der Kombinierbarkeit mit anderen Motoranbauten wie Bremsen flexibel einsetzbar sein.

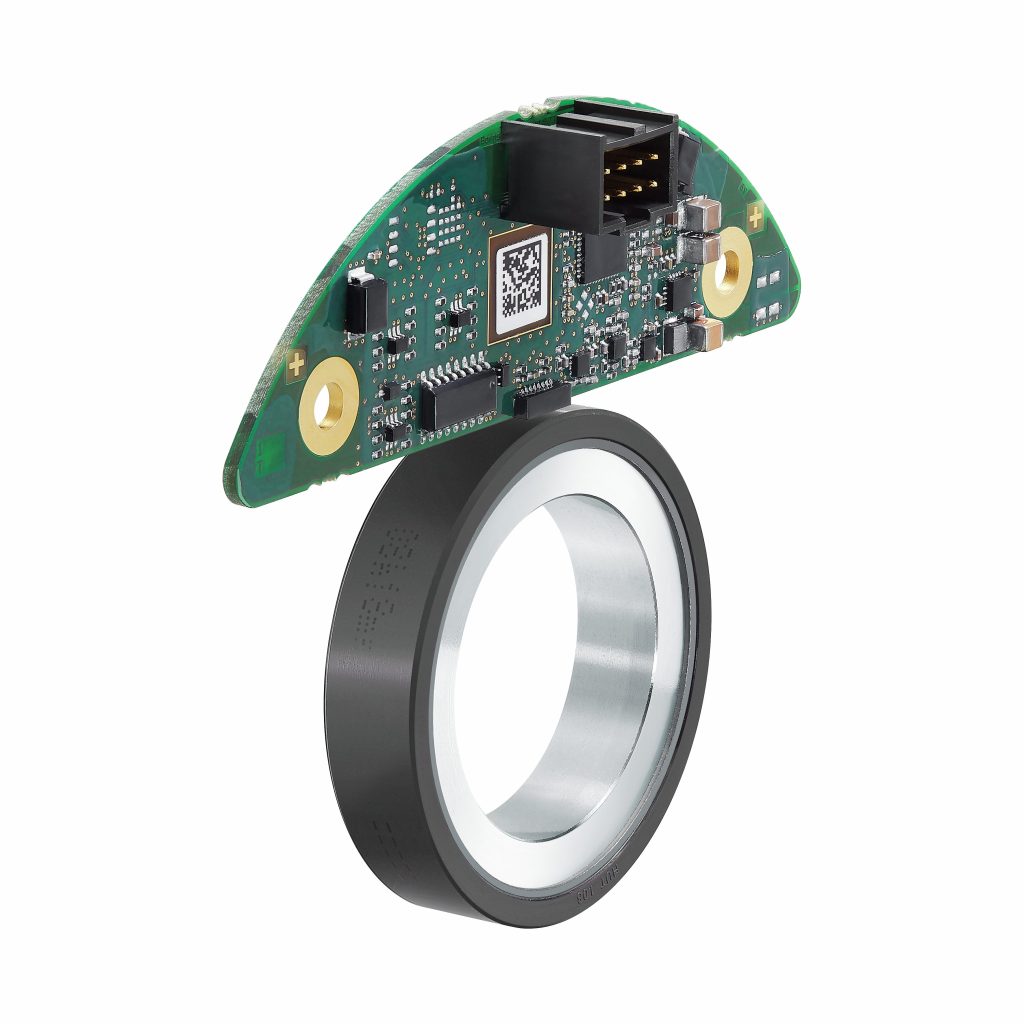

Im Zuge von Entwicklungsgesprächen wurden heutige Konzepte hinterfragt. Aus optisch wird magnetisch. Die neue Lösung basiert auf magnetischer Sensorik und ist zu 100 Prozent im Motor integrierbar. Egal ob auf der A- oder B-Seite des Motors. Als Grundlage diente das bereits bestehende Portfolio an lagerlosen Drehgebern. Diese zeichnen sich besonders durch Robustheit und Kompaktheit aus. Durch den disruptiven Lösungsansatz wurde eine neue Lösung bestehend aus Magnetring und Abtastkopf bestehend. Beides wird zu 100 Prozent im Motor integriert.

Die Anforderung an Kompaktheit ist somit erfüllt. Das System ist ausgesprochen kompakt und beeinflusst in diesem Fall die Baulänge des Motors im positiven Sinne. Im Vergleich zur Anbaulösung ist die integrierte Lösung verschleißfrei und somit gehört das Risiko von Lagerströmen der Vergangenheit an. Es findet keine Temperaturübertragung von der Motorwelle zum Sensor statt, was besonders bei hohen Drehzahlen von bis zu 12.000U/min der Fall wäre. Für den Betrieb mit einem dezentralen Frequenzumrichter bietet der Sensor eine RS485-Schnittstelle (optional SSI-Schnittstelle) zur Übertragung von (Pseudo-)Absolut-Position, Drehzahl, Status sowie CRC. Alternativ steht auch eine Inkrementalschnittstelle, wahlweise TTL oder HTL, zur Verfügung. Die Impulszahl ist frei auswählbar, auch nicht-ganzzahlige Interpolationsraten sind möglich, was eine hohe Flexibilität in der Anwendung ermöglicht.

Darüber hinaus wurde eine Echtzeitsignalkonditionierung in den Sensor integriert. Somit hat der Kunde z.B. die Möglichkeit mit einem Magnetring mit 104 Magnetpolen eine Strichzahl von 2.048 zu bekommen, was einer Interpolationsrate von 19,692307692307693 entspricht ohne dabei die Genauigkeit außer Acht zu lassen. Abgerundet wird die neue integrierte Lösung mit smarten Eigenschaften. Ein elektronisches Typenschild bietet den Kunden einen Speicher für Anwendungsdaten. Des Weiteren besteht bei allen Varianten die Möglichkeit ein Firmware-Update durchzuführen, über RS485 bzw. über die Signalleitungen der Inkrementalschnittstellen. Vibration, Beschleunigung, Temperaturbereich, Betriebstemperatur des Motors und viele weitere Messgrößen können von der Kübler-Sensorik erfasst und an die Steuerung übertragen werden. Diese Daten dienen zur Umsetzung von Condition Monitoring bzw. im weitesten Sinne für Predictive Maintenance.