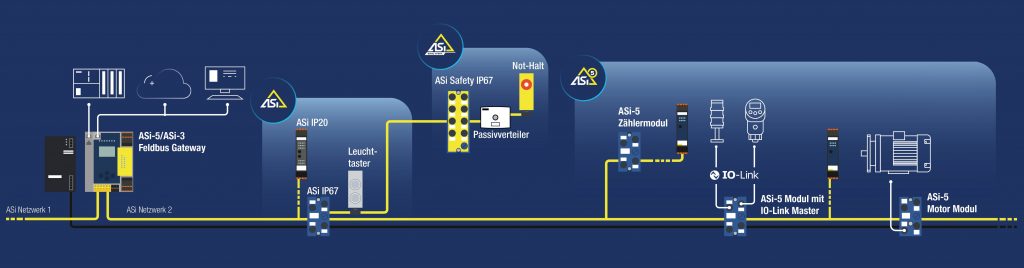

Innovationen können sich nur dann durchsetzen, wenn sie bisherige Beschränkungen aufheben, neuen Nutzen stiften, Prozesse vereinfachen oder Kosten senken. Und wenn sie verfügbar sind – so wie bei ASi-5, dem Feldbus-Standard für die untere Automatisierungsebene. Allein Bihl+Wiedemann bietet bereits mehr als 70 ASi-5-Produkte an – von ASi-5/ASi-3-Gateways für eine Vielzahl von Feldbusumgebungen über selbstkonfigurierende digitale I/O-Module bis hin zu einem 1-Port IO-Link Master. Ein breites, fein abgestuftes Portfolio, das passende und zukunftssichere Automatisierungslösungen ermöglicht.

– Bild: Bihl+Wiedemann GmbH

Gegenwart statt Zukunftsmusik

Spätestens mit der zunehmenden Digitalisierung im Maschinen- und Anlagenbau sowie dem Vordringen intelligenter Sensoren und Aktuatoren ist in vielen Bereichen der Bedarf an einer leistungsfähigen Infrastruktur gewachsen. Mehr Geschwindigkeit und größere Datenbreite waren daher elementare Entwicklungsziele bei ASi-5. In ihrer Leistung, das zeigen die ersten knapp drei Jahre der Technologie am Markt, deckt die neue AS-Interface-Generation die Anforderungen an die Netzwerkintegration der allermeisten Feldgeräte ab. Damit stellt ASi-5 immer dort eine Alternative zu Ethernet-Lösungen dar, wo diese zu aufwendig und zu teuer sind. Zudem ist Ethernet von der Übertragungs-Performance her für einen großen Teil an Feldgeräten überdimensioniert – wenn nicht gerade extrem viele Daten an einzelnen Stellen im Feld übertragen werden müssen, etwa in Verbindung mit einem HMI oder einer Kamera. Natürlich wird auch im Ethernet-Bereich viel in Richtung günstigerer Alternativen gearbeitet, aber bis wann die Lücke zwischen Steuerungs- und Feldebene auch produkttechnisch geschlossen und so durchgängige Kommunikation geschaffen werden kann, ist, Stand heute, noch nicht absehbar.

Mit ASi-5 ist dagegen heute schon so einiges möglich, zumal der Standard den Kinderschuhen entwachsen ist und intensiv im Feld getestet wurde. Er hat sich in verschiedenen Applikationen als valide Alternative zu Ethernet etabliert, wie etwa Praxisbeispiele aus der Intralogistik zeigen. Lager- und Materialflusstechnik, Förder- und Sortieranlagen, Shuttle-Systeme, Kommissioniersysteme, Regalbediengeräte, FTS- und Krantechnik – Anlagen, Maschinen und Systeme wie diese, die früher z.B. um Profinet nicht herumkamen, lassen sich unkompliziert mit ASi-5 ausrüsten. Die Anwendungen profitieren von einer schlanken, leichten und leistungsstarken Infrastruktur für den Datenverkehr und die Energieversorgung im Netzwerk, die bei Bedarf ohne großen Aufwand und flexibel an neue Erfordernisse adaptiert werden kann. Die von Ethernet gewohnte Funktionalität und Diagnosetiefe stehen bei ASi-5 ebenfalls zur Verfügung.

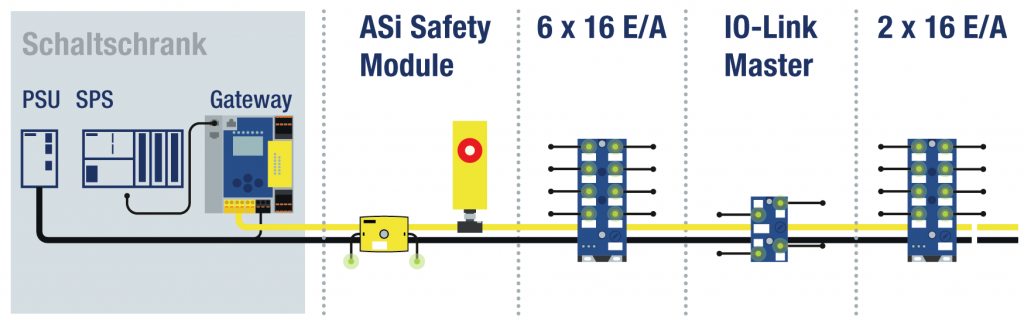

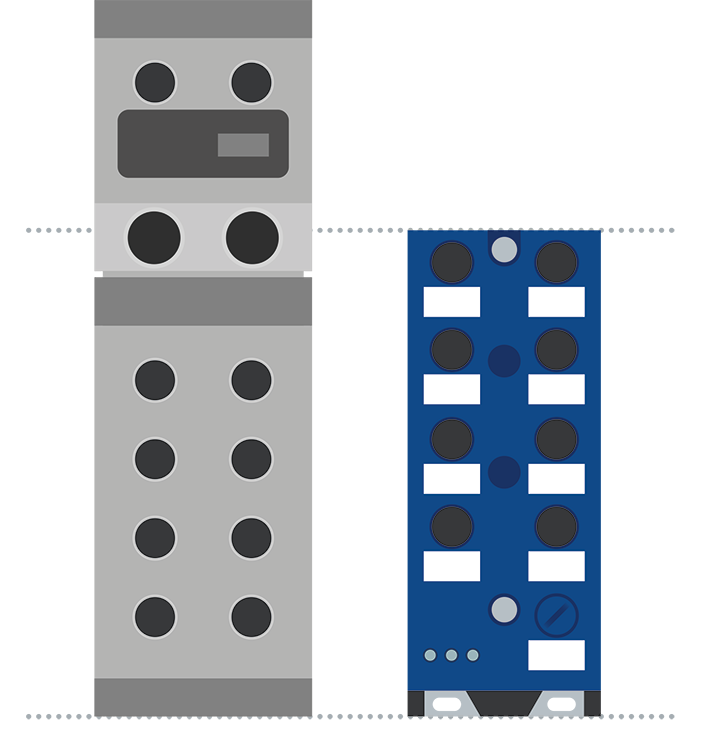

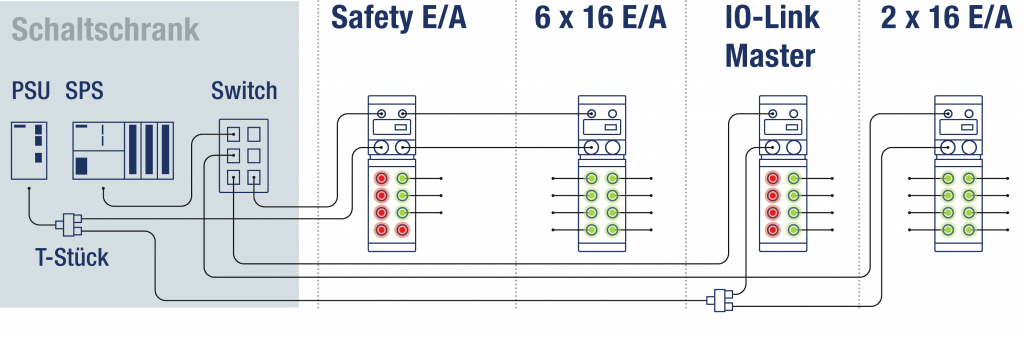

Hauptgrund für den Erfolg von ASi generell war und ist die einfache Verdrahtung – ohne Stecker, ohne vorkonfektionierte Kabel, ohne besonderen Planungsaufwand im Vorfeld, ohne große Logistik im Lager und auf der Baustelle. Das ASi-Kabel kommt von der Rolle und kann passend abgelängt werden. Das vermeidet unnötige Kabelstrecken. Die Module werden mit Durchdringungstechnik angeschlossen – senkrecht geführte Nadeln dringen in das Profilkabel ein und gewährleisten so eine sichere Kontaktierung. Extra Steckverbinder und zusätzliche Switche sind nicht nötig.

Vorteile im Feld

Was aber kann ASi-5 besser als verfügbare Ethernet-Lösungen in der Feldebene? Hier gibt es verschieden Punkte: So bedient ein Webserver – integriert in das Gateway – gleichzeitig bis zu zwei ASi-Kreise mit jeweils bis zu 96 ASi-Modulen, an die ihrerseits unterschiedliche Komponenten wie IO-Link Devices, Sensoren, Aktuatoren, Ventile oder Antriebe angeschlossen werden können. Während bei Ethernet jedes Gerät einen eigenen Netzwerkanschluss benötigt, reicht bei ASi-5 nur ein Anschluss, eine IP-Adresse und eine IP-Konfiguration aus. Außerdem kommen die angeschlossenen Teilnehmer ohne teure Elektronik für eine integrierte Ethernet-Schnittstelle aus, was sie in der Regel deutlich kostengünstiger macht. All dies spart an Kosten für Hardware und Inbetriebnahme – zumal ASi-5 softwareseitig auch Funktionen wie eine automatische Konfiguration, eine automatische Geräteerkennung, eine Übersicht über alle Geräte im Feldbus sowie differenzierte Diagnosemöglichkeiten mit klaren Hilfestellungen bietet. Im Betrieb gewährleistet der schnelle, redundante Datenaustausch mit den Feldgeräten damit eine robuste Maschinen-Performance.

Sichere Konnektivität in höhere Ebenen

Als Verdrahtungssystem und Schnittstelle für die unterste Feldebene bietet ASi-5 eine einfache und sichere Anbindung an die ‚Welt darüber‘ – also an SPSen und damit auch in gängige Feldbusumgebungen wie Profinet, Ethernet/IP, Ethercat, Powerlink oder Sercos. Zusätzlich an Bord als direkte MES-ERP-Schnittstelle ist der Kommunikations- und Schnittstellenstandard OPC UA, etwa für Produktionsplanung oder Condition Monitoring über die Cloud. Er ist hersteller- und plattformunabhängig, kann gut mit den genannten Netzwerkstandards kombiniert werden und unterstützt umfangreiche Sicherheitsmechanismen. So erhält der Anwender mit den ASi-5/ASi-3-Gateways von Bihl+Wiedemann vollumfängliche Datensicherheit nach außen. Hinzu kommen funktionale sowie passive Sicherheit bis SIL3 und PLe – also für den Schutz von Personen in der Anlage.

Praxiseinsatz im Palettierer

Das Interessante ist, dass ASi-5 jetzt in Applikationen vordringt, die bislang – mangels geeigneter Alternativen – eine Ethernet-Domäne waren. Das zeigt das Beispiel eines mit ASi-5 ausgestatteten Palettierers. In der Maschine verbaut sind insgesamt 92 digitale Sensorsignale zur Erkennung von Objekten, eine IO-Link-Ventilinsel mit 24 Ventilen, neun Rollenbahnenantriebe, ein Sicherheitslichtgitter, zwei Nothalt-Taster, zwei IO-Link-Signalleuchten und ein IO-Link-Höhenabtastsensor. Um diese Geräte über Ethernet zu vernetzen, wären mindestens folgende Module – jeweils mit separater Ethernet-Schnittstelle – notwendig gewesen: ein Ethernet IO-Link Master mit acht Ports, acht Ethernet-I/O-Module und ein Safety-Modul mit acht Ports sowie langen Kabeln zum Lichtgitter und zu den zwei Nothalt-Tastern. Dem Maschinenbauer wären damit nicht nur Kosten für zehn im Zweifel überdimensionierte Module, sondern auch für zehn individuelle Ethernet-Anschaltungen entstanden – wobei einige Safety Ports und IO-Link Ports ungenutzt geblieben wären. Zudem hätte der Inbetriebnehmer mit unterschiedlichen herstellerspezifischen Tools arbeiten müssen – eine zusätzliche Erschwernis, die viel Knowhow verlangt.