Der Markt für Industrie-PCs soll laut Marktforschung bis 2030 ein massives Wachstum verzeichnen. Wie schätzen Sie dies für die Automatisierung ein? Gibt es bestimmte Trends oder Entwicklungen, die Sie besonders hervorheben würden?

Andreas Thome, Beckhoff: Aktuelle Schätzungen gehen von einer jährlichen Wachstumsrate des Marktes für IPCs von etwa 5% aus. Eine fundierte Abschätzung ist aber angesichts der vielen Einflussfaktoren extrem schwierig. Die zunehmende Deglobalisierung ist nur eine der Herausforderungen, die auch diesen Markt für den einzelnen Markteilnehmer stark beeinflusst. Dennoch halte ich eine durchschnittliche Wachstumsrate zwischen 5 und 7% pro Jahr bis 2030 realistisch – wobei 2024 mit hoher Wahrscheinlichkeit gleich eine negative Ausnahme bilden wird. Langfristig gesehen sind die Einsatzmöglichkeiten für IPCs aber weitreichend und immer noch im Ausbau begriffen. Als aktuelle Trends in der Automatisierung sind der Einsatz von lokaler und globaler KI, verbunden mit erweiterter und präziser Sensordatenerfassung, sowie SaaS zu nennen.

Albin Markwardt, Compmall: Die stetige Optimierung von Prozessen, kombiniert mit Digitalisierung und neuen Verfahren benötigt neue und effiziente Hardware. Hinzu kommen Erneuerung von bestehen Infrastrukturen, gesetzliche Vorgaben oder auch Emissionsziele. All diese Treiber führen dazu, dass Systeme autarker werden und die Prozesse damit schneller, einfacherer und sicherer. So ist der Einsatz von KI ein Trend der maßgeblich die Zukunft bestimmen wird. Diese Technologie hängt von den Hardwareressourcen eines IPCs ab, konkret werden die Aufgaben im Verbund mit der GPU-Karte gelöst. Jedoch sprechen wir nun von immer mehr intelligenten oder semi-autarken IPCs welche auch physikalisch einen Platz benötigen. Denn das Edge-Computing ist nach wie vor State-of-the-Art und erfordert die Integration am Ort des Geschehens. Insofern ist der Trend zur Miniaturisierung ungebrochen. Nicht zuletzt ist die autarke maschinelle Kommunikation (z.B. IoT) ein Enabler für die oben beschriebenen Trends.

Reiner Grübmeyer, Kontron: Es gibt in der Automatisierungstechnik mehrere Themen, die wichtig sind. Zum einen die gesamte Diskussion um Cybersecurity, dabei gehen die Anforderungen für IPCs mit einer bestehenden IoT-Verbindung weit über bloße Sicherheitsupdates im Feld hinaus. Die wachsende Anzahl autonomer Geräte ohne Bediener bietet Hackern eine erhebliche Angriffsfläche. Verschiedene Benutzergruppen weisen dabei unterschiedliche Bedürfnisse und Sicherheitsauflagen auf. Zum anderen neue Szenarien wie die Einbindung von KI aber auch die damit einhergehenden Anforderungen an die Connectivity. Für diese Themen sind neue Rechnersysteme nötig, die erstens sicher sind, aber auch eine hohe Rechenleistung bieten für die KI-Algorithmen und den daraus resultierenden hohen Datendurchsatz sowie den wachsenden Bedarf an Speicherplatz erfüllen.

Michael Ahlbrecht, Phoenix Contact: Der Markt für IPCs erfährt aufgrund einer Reihe von Faktoren ein erhebliches Wachstum. Industrie 4.0 oder das IoT verändert die Industrie durch die Vernetzung von Maschinen und Geräten, damit sich wertvolle Daten sammeln und in vielen Fällen am Netzwerkrand verarbeiten lassen. IPCs werden eingesetzt, um diese Daten zu verarbeiten, zu verwalten und vorausschauend zu nutzen. Auch KI hält Einzug. IPCs mit leistungsstarken GPUs werden zu KI-Systemen, die zur Verbesserung von Automatisierung und Robotik beitragen. Darüber hinaus wird TSN, also die Echtzeitfähigkeit von Standard-Ethernet, in Zukunft eine wichtige Rolle spielen, um z.B. einen KI-gestützten synchronisierten Materialfluss in Echtzeit umzusetzen. Nicht zuletzt werden Cyber-Sicherheitsrisiken im industriellen Umfeld zur Einführung von sicheren IPCs führen, sodass die Integrität von Daten sichergestellt ist und sich das Risiko von Angriffen minimiert, insbesondere in kritischen Infrastrukturbereichen wie Energie und Versorgung.

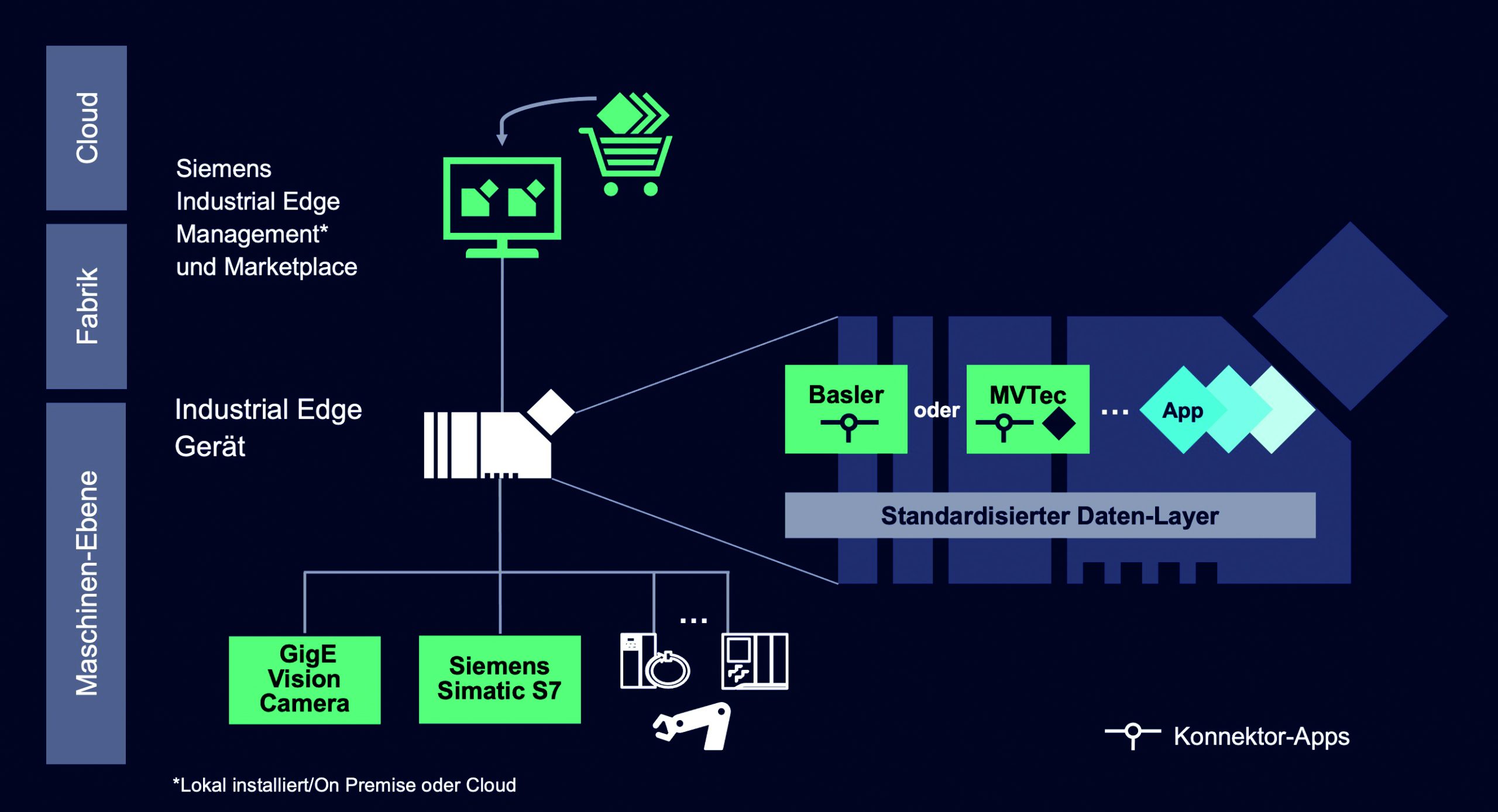

Peter Berger, Siemens: Bei nahezu allen neuen Technologien spielen IPCs künftig eine immer größere Rolle. Einerseits bei der Realisierung der immer wichtiger werdenden Bildverarbeitung, wie etwa in der Qualitätskontrolle. Wird diese KI-unterstützt durchgeführt, ergeben sich sowohl im Inference-Bereich als auch beim Learning verschiedene neue Bedarfe in den unterschiedlichen Leistungsklassen. Hierbei erhöht sich zudem der Bedarf an Rechenleistung direkt in der Produktion. Andererseits werden Automatisierungskonzepte verstärkt Edge-basiert ausgelegt. Dadurch ergeben sich neue, zusätzliche Anwendungen für den IPC – vom Edge-Gateway bis hin zum Vor-Ort-Edge-Server. Nicht zuletzt eröffnen sich neue Applikationsfelder bei Hyperconverged-Virtualisierungssystemen oder bei der Nutzung eines digitalen Zwillings – in beiden Fällen im High-Performance-Bereich. Insbesondere durch die Flexibilität beim Einsatz von Softwareprodukten unterstützen IPCs den Trend zu Software Defined Automation.

Einfache IPCs zu entwickeln und zu vermarkten reicht meist nicht mehr aus. Welche neuen Technologien, Funktionen oder Innovationen haben Sie in Bezug auf IPCs in den letzten Jahren entwickelt oder eingeführt?

Andreas Thome, Beckhoff: Jeder IPC-Hersteller spielt seine eigenen Stärken aus, um Differenzierungsmerkmale herauszuarbeiten. Beckhoff entwickelt und fertigt selbst die Motherboards für die eigenen IPCs und kann somit als Pluspunkt eigene Formfaktoren generieren, die Eigenschaften wie Kompaktheit, Erweiterbarkeit der Schnittstellen und Speichermedien, CPU-Skalierbarkeit sowie mechanische und elektrische Robustheit zu gewährleisten. So entstand beispielsweise die ultra-kompakte Baureihe C60xx, die am unteren Ende der Leistungsskala einen nur bierdeckelgroßen Intel-Atom-basierten IPC aufweist. Das obere Ende deckt das Modell C6043 ab, ausgestattet mit Mehrkernprozessoren neuer Intel-Generation sowie optionaler separater KI-Beschleunigerhardware. Eine wichtige Rolle spielt der IPC auch in einem neuen, steckbaren Formfaktor, nämlich als zentrale Steuerungshardware für das MX-System. Diese modulare Lösung für die schaltschranklose Automatisierung hat sich zum Ziel gesetzt, den konventionellen Schaltschrank und alle darin enthaltenen Komponenten zu ersetzen.

Albin Markwardt, Compmall: Mit den Embedded- und Panel-PCs von Cincoze können wir mit wenigen Plattformen viele Aufgaben lösen. So kombinieren wir mit dem patentierten CDS-Konzept mit drei PC-Basis-Boxen Displays von 8 bis 24″, mit Touch- und Widescreen oder Open Frame. Hinzukommen die Varianten in Baugröße, Zusatzmodulen und I/O-Modulen. Nach dem Motto ‚one box thousand solutions‘ lassen sich alle IPCs mit vielen weiteren Features passend auf jeweilige Projekte zuschneiden. In unsere Flagship-Produkte wie GP-3000 können wir mehrere FullSize-GPU Karten integrieren. Für Edge-Computing haben wir Embedded-GPU-PCs mit MXM-Karten im Programm. Die integrierteste Lösung ist derzeit in Embedded-PCs mit einem Hailo-8 Prozessor. Ein entscheidender Faktor ist die Langzeitverfügbarkeit, die wir Hand-in-Hand mit Kunden und Herstellern gewährleisten. Dennoch kommt es auch auf die Technologie an. So haben wir auf der Board-Ebene Lösungen, welche im Entry-Level-Segment angesiedelt sind. Entweder über den Standard, z.B. PC/104, PICO-Itx, 3,5″, oder über den Prozessor als solches ist Modularität und Effizienz machbar. Und damit decken wir auch das Retrofit-Design ab.

Reiner Grübmeyer, Kontron: Kontron entwickelt Rechnersysteme, die auch für KI einsetzbar und sicher sind sowie eine hohe Datenlast erlauben. Um wachsende Security-Anforderungen zu erfüllen, stellen wir mit KontronOS ein maßgeschneidertes, auf Linux basierendes Betriebssystem bereit, das sich an den individuellen Anforderungen der jeweiligen Soft- und Hardware orientiert. Der automatisierte Update-Prozess sichert dabei die ständige Aktualität des Systems. Insbesondere bei großen Gerätemengen garantieren wir so, dass sich alle Geräte im Feld trotz unterschiedlicher Zeitpläne und Bedrohungsszenarien auf dem gleichen Update-Level befinden. Wir bieten nicht nur Standardprodukte, sondern auch kundenspezifische Lösungen auf Basis neuer Technologien an und können so flexibel auf individuelle und sich ständig wandelnde Anforderungen im Markt eingehen.

Michael Ahlbrecht, Phoenix Contact: Die Entwicklung einfacher IPCs reicht tatsächlich nicht mehr aus. Neben den Anforderungen an die Hardware, die mit den immer kürzer werdenden PC-Innovationszyklen Schritt halten muss, bringen die oben genannten Faktoren viele branchenspezifische Anforderungen mit sich. Durch den Einsatz der PLCnext Technology auf unserer IPC-Hardware – z.B. als Edge-Gateway zur einfachen Vernetzung von OT und IT -, die Verwendung unseres Machine-Learning-Moduls als Egde-KI-Gerät oder die Implementierung von funktionaler Sicherheit auf einer IPC-basierten Hochleistungssteuerung bieten wir sichere Lösungen. Mit den ersten TSN-Produkten, für die die Integration von Stream Class RT geplant ist, werden wir in zahlreichen Branchen die richtige Lösung in Bezug auf Echtzeitfähigkeit zur Verfügung stellen können. Zudem kommen eingebaute Sicherheits- und Echtzeit-Steuerungsfunktionen ins Spiel. Für diese Anforderungen haben wir entsprechende Produkte mit SIL3- und Profisafe-Funktionalität entwickelt.

Peter Berger, Siemens: Heutzutage ist es essenziell, einen IPC von der Ferne aus warten zu können. Diese Remote-Manageability-Fähigkeit ist die Basis für eine einfache und schnelle Aktualisierung von Firmware, Treibern und Anwendungen oder ganzer Software-Images. Nur so können die Anforderungen heutiger Security-Konzepte erfüllt werden. Durchgängige Diagnosekonzepte gewinnen ebenfalls an Bedeutung, um Stillstandszeiten zu vermeiden. Es gilt, alle relevanten Daten in Echtzeit zu erfassen, zu sammeln und auszuwerten – in Zukunft verstärkt durch die Unterstützung von KI. Wichtig ist, dass sich die Diagnosefunktionalität von Einzelkomponenten oder Teilbereichen mittels geeigneter Schnittstellen stets in übergeordnete Systeme einfügen lässt. Daraus wiederum ergibt sich ein neuer Anwendungsfall für IPCs, nämlich der Vor-Ort-Datenserver.

Mit welchen Fähigkeiten spielt die IPC-Technologie gegenüber der SPS-Technologie ihre Vorteile aus?

Andreas Thome, Beckhoff: Der Industrie-PC ist immer noch das Schweizer Taschenmesser der Steuerungstechnik. Keine andere Hardware ist so flexibel programmierbar und an die jeweilige Aufgabe anpassbar. Die klassische SPS hat hier zwar aufgeholt und beherrscht je nach Modell auch Aufgaben jenseits der reinen Ablaufsteuerung, aber der Anwender ist auf die jeweils angebotene Funktionalität beschränkt. Bei einem IPC kann der Anwender hingegen vom Betriebssystem bis zu den eingesetzten Programmierwerkzeugen je nach Bedarf aus einer breiten Palette auswählen. Das verhindert auch die Abhängigkeit bezüglich des IPC-Hardwarelieferanten. Und auch nach Jahrzehnten der erfolgreichen IPC-Geschichte gilt weiterhin, dass sie von der kontinuierlichen, durch die IT-Welt getriebene Weiterentwicklung der CPU-Technologie automatisch profitiert: z.B. immer höhere Ablaufgeschwindigkeiten, parallele Abarbeitung auf vielen Kernen sowie Vektor- und KI-Einheiten.

Albin Markwardt, Compmall: Ein IPC ist grundsätzlich nicht eingeschränkt. Seine Features und Ressourcen stehen in Abhängigkeit zum jeweiligen Leistungsumfang und somit auch der Fähigkeit komplexe Aufgaben zu lösen, autark zu kommunizieren und dabei selbstständig zu lernen bzw. Entscheidungen zu treffen. Dieser Mix an Möglichkeiten bietet zahlreiche Vorteile, die jedoch immer im Einzelfall abzuwiegen sind. Deshalb fokussieren wir den Kundendialog, um über die Herausforderungen seiner Projekte zu sprechen. Letztendlich geht es um die beste Lösung und das kann auch im Einzelfall die SPS sein. Im wahrscheinlicheren Falle haben wir jedoch die ganze Bandbreite von Embedded-Boards und -PCs, GPU-Computern, Panel-PCs wie auch mobile Lösungen im Programm, die als Komponenten, Komplettsysteme oder auch kundenspezifische Lösung mit oder ohne Hardware, Software oder Modifikationen viele Jahre lieferbar sind.

Reiner Grübmeyer, Kontron: In den unterschiedlichen IIoT-Szenarien gibt es viele Entwicklungen, die mit reiner Steuerungstechnik nicht viel zu tun haben. KI ist solch ein Thema, diese Anwendungen erfordern andere Rechnerarchitekturen, haben aber auch massive Speicheranforderungen. Das bieten klassische SPSen nicht. Hinzu kommen die Gateway-Applikationen, bei denen lokale Daten weiter verteilt werden, etwa in die Cloud. Hier spielen Softwareprotokolle eine große Rolle, die ältere SPSen nicht unterstützen, ja sogar eine andere Herangehensweise erfordern. Hier ist eher das Zusammenspiel zwischen IT und OT gefragt.

Michael Ahlbrecht, Phoenix Contact: Zunächst einmal haben die IPC- und die SPS-Technik traditionell unterschiedliche Anwendungsbereiche und sind daher eher komplementär als konkurrierend. Die SPS bildet das Herzstück der Automatisierungstechnik und unterliegt daher besonderen Regeln und Umweltanforderungen. Der Einsatzbereich ist deshalb enger gefasst als der eines IPCs. Infolgedessen ist die SPS im Allgemeinen weniger flexibel, was die Auswahl der Komponenten und die Anpassung durch den Endkunden betrifft. Andererseits ermöglichen die I/O-Erweiterung über OSF-Komponenten (off-the-shelf), die große Baugröße, die eine hohe Verlustleistung mit großem Massenspeicher/RAM und leistungsfähigen CPUs erlaubt, sowie die Unterstützung weit verbreiteter Betriebssysteme ein umfassendes Anwendungsspektrum für IPCs, einschließlich, aber nicht beschränkt auf leistungsstarke Edge-Verarbeitungsfunktionen.

Peter Berger, Siemens: Die offene Architektur von PC-basierten Systemen spielt ihre Vorteile in der einfachen Funktionserweiterung mittels der Einbindung zusätzlicher Software-Funktionalitäten aus. Darüber hinaus lässt sich die einfache Integration von zusätzlicher Hardware-Funktionalität, wie z.B. GPU-Karten zur Realisierung von KI-basierten Automatisierungslösungen, leicht umsetzen. Diese Erweiterungsmöglichkeiten werden sowohl von der hohen Skalierbarkeit der Rechenperformance unterstützt als auch durch ein skalierbares Hardware-Portfolio, was die Anzahl der Hardware-Erweiterungssteckplätze betrifft. Durch diese hohe Software- und Hardware-Skalierbarkeit ergibt sich eine hohe Adaptionsfähigkeit an neue Technologien.

Andreas Thome

Senior Produktmanager PC-Control

Beckhoff Automation

Albin Markwardt

Geschäftsführer

Compmall

Reiner Grübmeyer

Director Product Management Systems & Software

Kontron

Michael Ahlbrecht

Leiter Product Management HMI/IPC

Phoenix Contact Electronics

Peter Berger

Produkt-Portfolio-Manager Simatic IPC

Siemens