Steuerungssoftware von Maschinen und Anlagen mittels Simulation bereits vor der Inbetriebnahme zu testen und Fehler zu korrigieren, wird zunehmend zu einem maßgeblichen Unterscheidungsmerkmal auf dem Markt. Nicht zuletzt aufgrund von Maschinenführern die immer offener gegenüber intuitiven Bedienkonzepten und anpassbaren Oberflächen in ihren Anlagen sind, wird die Systemarchitektur der Steuerungssoftware moderner Anlagen komplexer und heterogener. Sie besteht häufig aus verschiedenen Kernbestandteilen wie HMI, SPS und NC-Kern. Da es zwischen diesen Steuerungen sowie der Anlage und der Leitebene im Unternehmen unterschiedliche Schnittstellen gibt, steigt die Komplexität solcher Systeme weiter an.

Test und Inbetriebnahme von Software

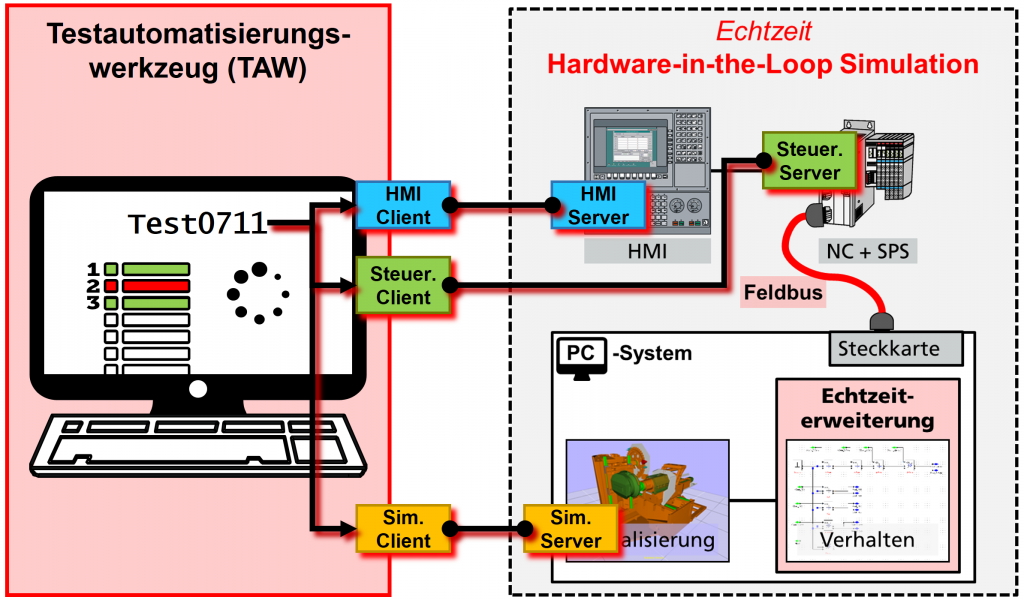

Um zu überprüfen, ob eine Steuerungssoftware tatsächlich im gewünschten Sinne funktioniert, sind Tests notwendig. Der wichtigste Teil der Testaktivitäten findet heute vielfach erst während der Integration und Inbetriebnahme statt. Es geht dabei darum, die Interaktion der Steuerungssoftware zu bewerten. Viele Unternehmen wollen jedoch früher mit der Testphase beginnen. Deswegen setzen immer mehr Firmen auf eine virtuelle Inbetriebnahme. Hierzu verbinden sie reale Steuerungshardware und -software mit einem virtuellen Modell der Anlage. In Letzterem lässt sich das Verhalten der Anlage in Echtzeit simulieren, wodurch ein sogenannter Hardware-in-the-Loop-Aufbau (HIL) entsteht. Damit ist es möglich, das Gesamtsystem schon deutlich früher sowohl einem Gut- als auch einem Schlechtfalltest zu unterziehen. Unabdingbare Abnahmetests an der realen Anlage beim Hersteller bzw. beim Kunden lassen sich damit wesentlich schneller abschließen. Während die Gutfalltests darauf abzielen, die vom Kunden gewünschte Performance und Funktionalität zu überprüfen, werden bei den Schlechtfalltests Zuverlässigkeit und Robustheit der Software getestet, indem die Reaktion der Steuerungssoftware in expliziten Gefahren- und Störsituationen überprüft wird.

Herausforderungen bei der Testdurchführung

Testaktivitäten sind notwendig, jedoch stellt die virtuelle Inbetriebnahme Unternehmen vor gewisse Herausforderungen. Prinzipiell folgt sie meist einem ähnlichen Schema: Ein Prüfer führt die Testschritte durch, während er anhand einer umfangreichen Checkliste sämtliche vorgegebenen Bedienhandlungen am HIL-Aufbau manuell durchführt. Er provoziert Störsituationen, indem er entsprechende Eingriffe am digitalen Zwilling vornimmt. Das erlaubt, die Wirkung der steuerungstechnischen Algorithmen zur Fehlererkennung und primären Fehlerreaktionen beurteilen zu können. Doch bei der manuellen Ausführung dieser Tests können sich immer wieder Fehler einschleichen, etwa die falsche Interpretation eines Testschritts oder eine Unaufmerksamkeit des Prüfers, wenn es darum geht, die Zustände der Anlage zu beobachten. Außerdem müssen bei Änderungen an der Steuerungssoftware oder an Anlagenkomponenten häufig Bedienhandlungen komplett neu ausgeführt werden, was einen hohen Zeitaufwand verursacht. Darüber hinaus lässt es sich nicht vermeiden, dass aufgrund der Modularität und der Konfigurierbarkeit der Anlagen hohe Wiederholungsraten einzelner Tests entstehen. Nicht zuletzt ergibt sich eine weitere Komplikation: Unternehmen müssen baugleiche Anlagen mit Steuerungen verschiedener Hersteller anbieten. Dementsprechend sind vorab jegliche Kombinationen aus Anlage und Steuerung zu testen. Kontinuierliche Updates seitens des Steuerungsherstellers sorgen ebenfalls dafür, dass regelmäßige Regressionstests der gesamten Steuerungssoftware notwendig sind.

Geeignete Lösung für Testautomatisierung

Um diese Herausforderungen meistern zu können, braucht es ein geeignetes Testautomatisierungswerkzeug (TAW). Bei der Auswahl einer entsprechenden Lösung sollten Unternehmen verschiedene Aspekte beachten. Zunächst sollte das Werkzeug die Definition von wiederverwendbaren Testbausteinen unterstützen. Das ist erforderlich, um die erstellten Testabläufe in verschiedenen Phasen der Entwicklung einer Anlage wiederverwenden zu können. Es ist außerdem essentiell, dass sich Testbausteine ohne Programmierkenntnisse erstellen lassen. Nur so ist sichergestellt, dass sich alle Projektbeteiligten an der Testphase beteiligen können. Dabei wäre es auch hilfreich, wenn das Testautomatisierungswerkzeug die Abläufe leicht verständlich darstellt und intuitiv zu bedienen ist. Das betrifft im Übrigen auch die Interaktion mit der Steuerung: Hierfür darf kein Expertenwissen z.B. hinsichtlich der Kommunikationsprotokolle notwendig sein. Da zumeist sehr komplexe Anlagen getestet werden, ist es hilfreich, wenn das Tool parallele Abläufe, Verzweigungen und Schleifen im Testablauf zulässt.

Steuerungen im Zusammenspiel

Gleichzeitig stehen Unternehmen bei der Testautomatisierung vor der Herausforderung, dass komplexe Anlagen oft mehrere Steuerungen beinhalten. Darum sollte das Testautomatisierungswerkzeug in der Lage sein, mehrere digitale Zwillinge und deren Steuerungen im Zusammenspiel zu testen. Nicht zu vernachlässigen ist zudem eine detaillierte Protokollfunktion: Es ist schließlich Sinn und Zweck der Testautomatisierung, Fehlerursachen schnell und sicher zu lokalisieren, damit sie einfach behoben werden können. Das betrifft übrigens auch die Aufzeichnung von Ein- und Ausgabedaten der einzelnen Testbausteine. Gleiches gilt für die Testreports – eine revisionssichere Testdokumentation ist unabdingbar. Im Zuge immer kürzerer Produktionszeiten ist bei der Testautomatisierung natürlich auch die zeitliche Komponente wichtig: Um möglichst kurze Turnaround-Zeiten zu erzielen, sollte es möglich sein, Änderungen unmittelbar während des Testablaufs durchführen und überprüfen zu können. Ein weiterer wichtiger Aspekt ist das sogenannte Debugging der Testbausteine: Haltepunkte sollten sich setzen und Tests schrittweise abarbeiten und mitverfolgen lassen.

Spezifischer Anlagenaufbau

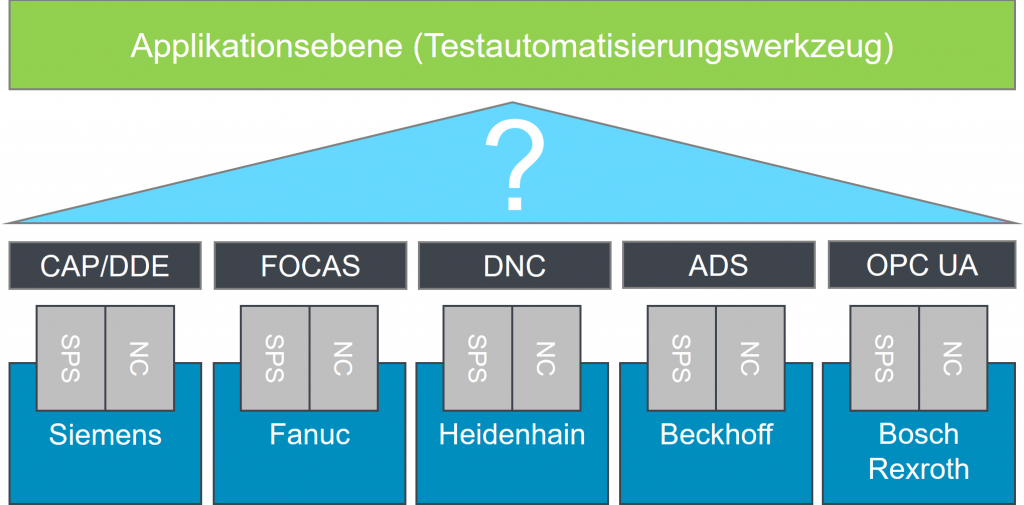

Eine Rolle bei der Testautomatisierung spielt auch der spezifische Aufbau der Anlagen: Sie sind in der Regel modular aufgebaut und verfügen daher über eine hohe Varianz hinsichtlich der jeweiligen kundenspezifischen Ausführung. Je nach Anlagenaufbau können sich die Hard- und Softwareadressen von Komponenten, Parametern oder I/Os ändern. Darauf sollte sich das TAW einstellen. Um Testbausteine einfach, sicher und schnell an die jeweilige Ausführung der Anlage anpassen zu können, ist es erforderlich, Parameter symbolisch zu adressieren. Eine weitere Herausforderung stellt das vom Kunden frei wählbare Steuerungssystem dar. Darum braucht es ein Testautomatisierungswerkzeug mit einer möglichst herstellerunabhängigen Kompatibilität zu Steuerungssystemen und -komponenten. Ziel ist es, dieselben Bausteine völlig unabhängig vom Hersteller des jeweiligen Steuerungssystems zum Test einzusetzen.

Vorteile für Unternehmen und Endkunden

Entscheiden sich Unternehmen für eine Testautomatisierung, profitieren sie in vielerlei Hinsicht: Da die Einarbeitung in das TAW kurz ist, können sie sich zum einen von Beginn an auf die Erstellung der notwendigen Testabläufe konzentrieren. Zum anderen reduziert sich der Zeitaufwand, sodass Unternehmen eher bereit sind, Testautomatisierung als Standardprozedere einzuführen. Das liegt auch daran, dass Mitarbeiter nicht vor Ort sein müssen: Mannlose Tests sind problemlos während der Nacht oder am Wochenende möglich. Weil Dauertests kein Problem sind, können Unternehmen selbst sporadisch auftretende Fehler aufdecken. Zudem lassen sich neben der Qualität auch die Liefertreue der Steuerungssoftware steigern und die Zeit bis zur Inbetriebnahme der virtuellen Anlage deutlich verkürzen. Zu guter Letzt freut sich auch der Kunde: Notfalleinsätze direkt vor Ort sind nicht mehr notwendig, da Unternehmen die Fehler an der Steuerungssoftware bereits vorab beseitigen können, was wiederum ein langfristig gesteigertes Qualitätsimage beim Endkunden schafft.

Lösung für Testautomatisierung

Die Herausforderungen im Umfeld der virtuellen Inbetriebnahme waren Anlass für ein Forschungsvorhaben: Die ISG und das Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Universität Stuttgart haben gemeinsam eine softwarebasierte Lösung für das automatisierte und herstellerunabhängige Testen von Steuerungssoftware an digitalen Zwillingen erforscht. Aufbauend auf der Simulationslösung ISG-Virtuos, die in der Lage ist, digitale Zwillinge zu simulieren, sowie Expecco, einem Framework zur Testautomatisierung von Exept, ist ISG-Dirigent entstanden. Mithilfe der Software können bereits vor der Inbetriebnahme der Steuerungssoftware kritische Fehler beseitigt werden. Am ISW wird weiterhin im Bereich der Testautomatisierung von Inbetriebnahmetests geforscht. Darunter fällt auch die intelligente und automatische Generierung von Testdaten für den Testablauf sowie die Erweiterung der Testausführung in den Echtzeitteil des HIL-Aufbaus. ISG will weitere Bibliotheken für die Steuerungen von Fanuc, Heidenhain, Bosch-Rexroth oder Beckhoff ergänzen. Anlässlich der diesjährigen SPS IPC Drives in Nürnberg wird die aktuelle Version präsentiert.