Maschinen- und Anlagenhersteller stehen vor gewaltigen und teilweise widersprüchlichen Herausforderungen. Um im harten internationalen Wettbewerb zu bestehen, müssen sie innovative Maschinen und Anlagen mit hoher Effizienz und Produktivität entwickeln. Dabei steigt deren Komplexität, während für Entwicklung und Inbetriebnahme tendenziell immer weniger Zeit zur Verfügung steht.

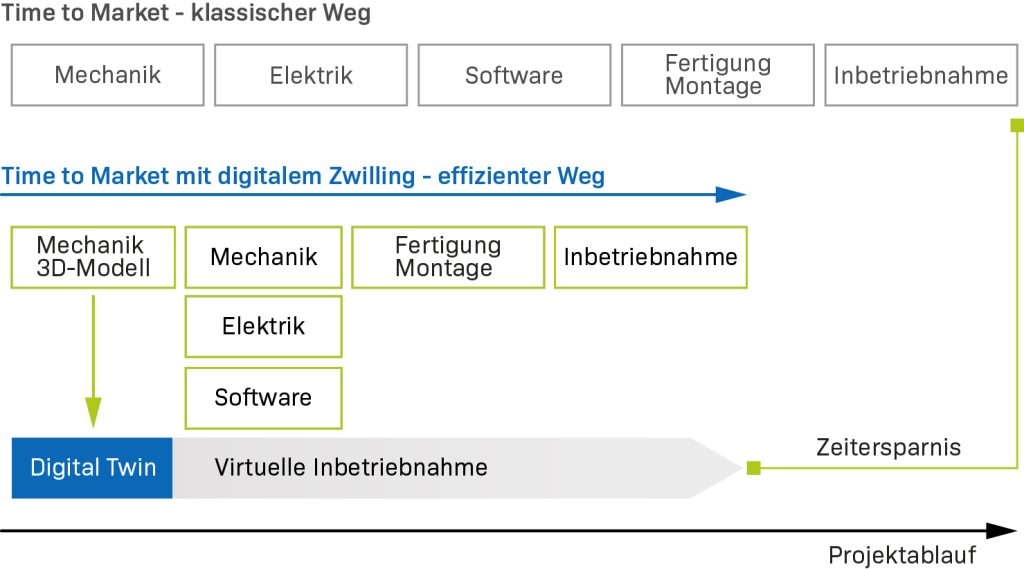

Früher wurde bei der Entwicklung zunächst die Mechanik konstruiert, dann folgten Auslegung und Konstruktion der Elektrotechnik sowie am Ende die Steuerungsprogrammierung. Das hat gleich mehrere Nachteile: Wenn die einzelnen Aufgaben hintereinander statt gleichzeitig erledigt werden können, dauert der Prozess natürlich länger. Zudem treten logische Fehler und Missverständnisse oft erst spät im Gesamtentwicklungsprozess zutage. Das macht ihre Behebung schwierig und teuer.

Zudem erfolgt die Programmierung wegen häufiger Verzögerungen in den vorangegangenen Entwicklungsphasen häufig unter enormem Zeitdruck. Dabei müssen die Programmierer oft die Absichten hinter den mit Leben zu erfüllenden Konstruktionen erraten und Unzulänglichkeiten der Mechanik durch Software ausgleichen, was nur sehr eingeschränkt funktionieren kann.

Parallel und schnell

Zeitlich entspannter erfolgt die Entwicklung modellbasiert. Dabei wird zunächst der digitale Zwilling der Maschine oder Anlage entwickelt und simuliert. Dieses Verhaltensmodell ist im Grunde nichts anderes als ein weiter ausformuliertes Anforderungsprofil. Gemeinsam mit 3D-Modellen der Mechanik lässt sich daraus mit Tools für die physikbasierte 3D-Simulation ein vollständiger digitaler Zwilling erstellen, der eine valide Grundlage für die detaillierte Softwareentwicklung, Elektroplanung und Konstruktion bildet.

Ein wesentlicher Vorteil der modellbasierten Entwicklung mit dem digitalen Zwilling ist die Möglichkeit, die Entwicklung zu parallelisieren und damit zu beschleunigen. Im Gegensatz zum früher üblichen Entwicklungsablauf kann – und muss – die Entwicklung in den verschiedenen Disziplinen gleichzeitig beginnen, indem die jeweiligen Spezialisten ihren Teil zum digitalen Zwilling beitragen. Dabei hilft der digitale Zwilling, die Sprachbarriere zwischen den verschiedenen technischen Disziplinen zu überwinden. Durch die plastische 3D-Darstellung fällt es Entwicklern leichter, ihre Aktivitäten aufeinander abzustimmen sowie Anforderungen und Bedürfnisse der jeweils anderen Spezialgebiete zu berücksichtigen.

„Erfahrungsgemäß bleibt die Stundenanzahl für die Softwareentwicklung in etwa gleich, einiges an Aufwand verlagert sich von der Ausprogrammierung in die frühe Phase der Erstellung des digitalen Zwillings“, erläutert Franz Aschl, Management Technology bei Sigmatek. „Durch die Möglichkeit, miteinander statt hintereinander zu arbeiten, verkürzt sich die Entwicklungszeit erheblich.“

Wesentlich zur Beschleunigung der Entwicklung trägt dabei die Tatsache bei, dass mit Abstimmungen und Tests nicht erst auf das Vorliegen der echten Mechanik und Hardware gewartet werden muss. Nicht nur die Entwickler aller Disziplinen, sondern auch die Produktion und sogar Kunden können sehr frühzeitig eingebunden werden. So lassen sich etwa Missverständnisse bei der Anforderungsdefinition nicht erst in der Prototypenphase aufdecken, sondern zu einem Zeitpunkt, an dem Korrekturen noch mit geringem Aufwand und ohne große zeitliche Verzögerung möglich sind.

Die modellbasierte Entwicklung mit dem digitalen Zwilling bietet darüber hinaus die Möglichkeit einer virtuellen Inbetriebnahme. Dabei ersetzt der digitale Zwilling die reale Maschine oder Anlage. Diese wird zunächst noch komplett als Computermodell mit Software in the Loop simuliert. In den nächsten Schritten erfolgt die Portierung der Programme auf die echte Steuerungshardware, die als Hardware in the Loop unter Einschluss von mehr und mehr echter Komponenten die weiterhin simulierte Kinematik ansteuert. Das schafft die Möglichkeit, neben der Maschinenlogik auch einen großen Teil des Zeitverhaltens in die Tests einzubeziehen.

Damit lassen sich viele Mängel und Probleme bereits im Entwicklerbüro aufdecken und beheben, die mit den traditionellen Methoden erst bei der Inbetriebnahme der echten Maschine oder Anlage zutage treten. Diese erfolgt oft erst vor Ort beim Kunden. Die virtuelle Inbetriebnahme kann in der gewohnten Büroumgebung erledigt werden, auch in Zusammenarbeit zwischen Mitarbeitern, die an verschiedenen Strandorten tätig sind. Bereits das kann die teure Anwesenheit von Programmierern samt Ausrüstung am Installationsort stark verkürzen.

Volle Integration

Zur Unterstützung der modellbasierten Entwicklung sowie der virtuellen Inbetriebnahme hat Sigmatek seine Software-Entwicklungsumgebung Lasal überarbeitet. Dabei wurden alle nach außen gerichteten I/O-Objektklassen erheblich erweitert. Diese advanced I/Os brauchen an ihrem äußeren Ende nicht mehr notwendigerweise echte Verbindungen, sondern können in verschiedenen Modi mit vorgegebenen, simulierten oder im digitalen Zwilling entstehenden Werten arbeiten.

Die Umschaltung zwischen diesen Betriebsmodi erfolgt Klasse für Klasse oder pauschal für das gesamte Projekt durch Setzen eines Parameters im Virtual Commissioning Manager. „Ohne die Entwicklungsumgebung zu verlassen, können Softwareentwickler ihre Programme damit zunächst in der Simulation und später am digitalen Zwilling testen und anpassen sowie eine virtuelle Inbetriebnahme durchführen“, erklärt Daniel Schachl, Softwareentwickler bei Sigmatek. „Auch für die Inbetriebnahme der Programme an der realen Maschine brauchen sie nur die entsprechenden Parameter umzustellen.“

Da Sigmatek bei Lasal bereits seit über 20 Jahren auf die objektorientierte Programmierung setzt, war es relativ einfach an die Basistechnik mit iPhysics von Machineering eine physikbasierte 3D-Simulationssoftware anzubinden – bei uneingeschränkter Interoperabilität. Das System muss ja auch weiterhin mit vielen spezialisierten I/Os funktionieren, mit der gesamten Antriebstechnik und Sicherheitstechnik, um nur einige Gebiete zu nennen. Durch die einfache Modifizierbarkeit der Objektklassen in Lasal kann Sigmatek bei Bedarf schnell die Möglichkeit schaffen, auch andere, ähnliche Systeme zu nutzen.

Entwicklungsrisiko reduziert

Für Maschinenbauer bringt die Umkehrung der Entwicklungsreihenfolge hin zur modellbasierte Systementwicklung mit dem digitalen Zwilling mehrere bedeutende Vorteile. Der wichtigste ist sicherlich die Reduzierung des Entwicklungsrisikos. Die Auslegung sowie die physikalische Anordnung von Sensoren und Aktoren lassen sich bereits ohne Vorliegen von Hardware und/oder Mechanik vornehmen. Die Überprüfung großer Teile des Zeitverhaltens bereits vor einem Prototypenbau bringt eine große Zeitersparnis und eine größere Sicherheit bei der Komponentenauslegung.