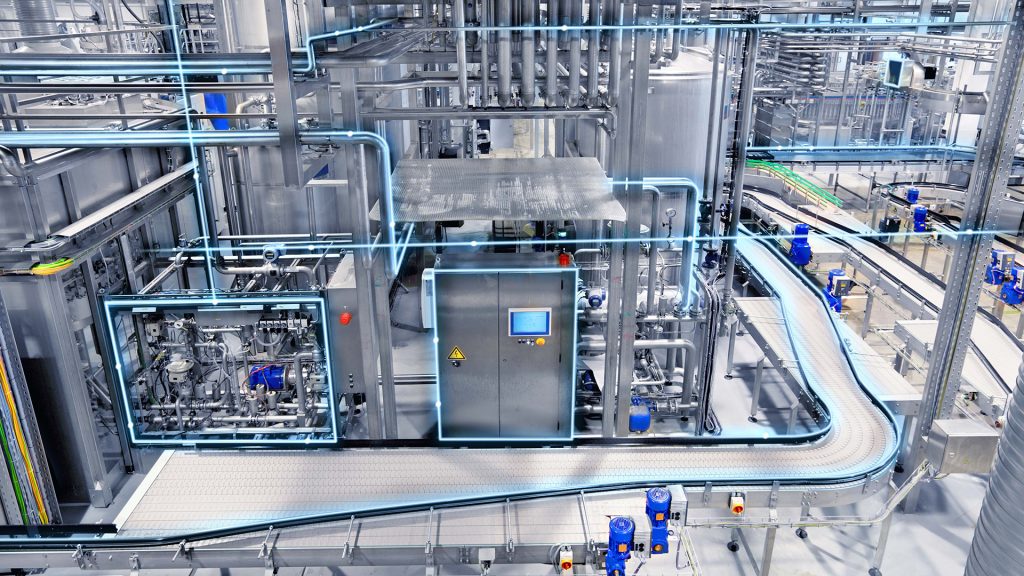

NXP Semiconductors hat eine analoge Front-End-Produktfamilie namens N-AFE für hochpräzise Datenerfassungs- und Zustandsüberwachungssysteme für die Fabrikautomation vorgestellt. Die softwarekonfigurierbaren, universellen Analogeingänge der neuen N-AFE-Familie ebnen den Weg zur Einführung der Software-definierten Fabrik und erleichtern es den Betreibern, intelligente Fabriken zu konfigurieren und ihre Betriebsabläufe an sich ändernde Marktanforderungen anzupassen.

Auch wenn die Fabriken im Laufe der Zeit intelligenter geworden sind, ist die Anpassung an die sich schnell ändernden Markttrends nach wie vor eine Herausforderung. Denn oft ist eine umfassende Aktualisierung der Anlagen erforderlich, um eine Fabrik neu zu konfigurieren und neuen Marktanforderungen gerecht zu werden. Durch den Einsatz softwarekonfigurierbarer Komponenten können die Betreiber von Fabriken flexibler agieren und Änderungen in der Fabrikhalle schneller und einfacher vornehmen, und somit auf schnell wechselnde Trends reagieren.

Neue Ära der intelligenten Fabrik

„Software-definierte Fabriken sind die nächste Evolutionsstufe der Industrie 4.0, und unsere softwarekonfigurierbare Analog-Frontend-Familie wird dazu beitragen, diesem Ziel näherzukommen“, sagt Jens Hinrichsen, Executive Vice President und General Manager of Advanced Analog bei NXP. „Die Kombination von Konfigurierbarkeit mit erhöhter Genauigkeit und Präzision sorgt für eine verbesserte Produktqualität. Die erweiterten Diagnosemöglichkeiten, mit denen Probleme erkannt werden, bevor sie auftreten, helfen dabei, Ausfallzeiten zu reduzieren. So ermöglicht dieses Gerät eine neue Ära der intelligenten Fabrik.“

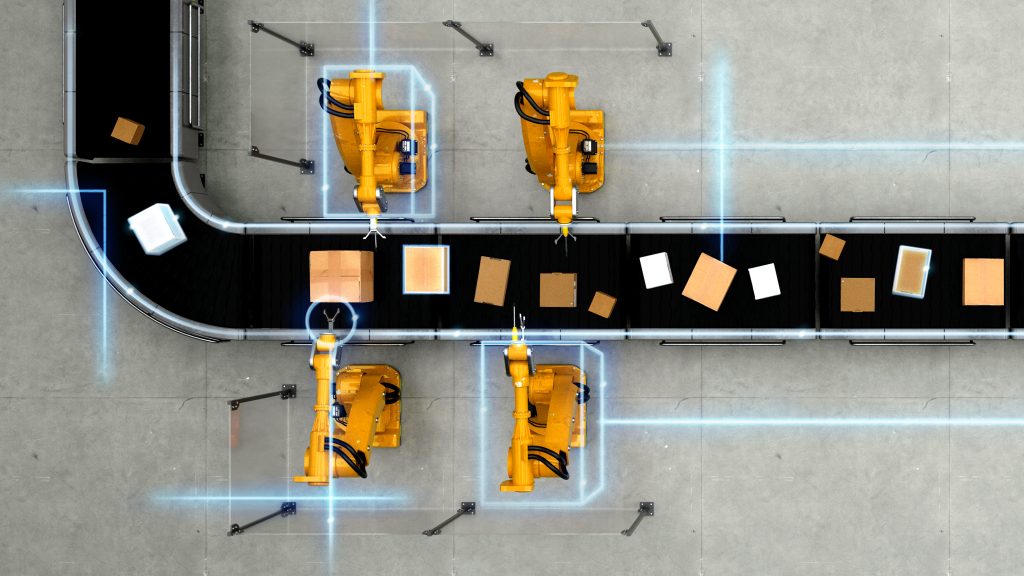

Mehr Produktivität und weniger Kosten

Schneider Electric hat eng mit NXP zusammengearbeitet, um die N-AFE-Familie in die eigenen Industrielösungen zu integrieren. Die Single-Chip-N-AFE-Lösung trägt dazu bei, die Komplexität des Hardware-Designs für das Unternehmen zu reduzieren. Außerdem profitieren Industriekunden von der Software-Konfigurierbarkeit des N-AFE.

„Die Auswirkungen einer softwaredefinierten Fabrik, sowohl im Hinblick auf die Produktivität als auch auf die eingesparten Gesamtkosten, sind unermesslich“, so Ralf Neubert, Vice President, Research & Development, Digital Factory, bei Schneider Electric. „Die neue Software-Konfigurierbarkeit des analogen Front-Ends von NXP und die hohe Präzision beschleunigen das Hardware-Design und verkürzen die Markteinführungszeit. Die N-AFE-Familie bietet Flexibilität in unseren Designs, damit unsere Kunden schnell auf Markttrends reagieren können. Aber was noch wichtiger ist, sie trägt auch dazu bei, ungeplante Ausfallzeiten zu reduzieren. Das führt insgesamt zu einer produktiveren Fabrik.“

Bausteine der N-AFE-Familie

Die Bausteine der N-AFE-Familie integrieren bis zu acht universelle Analogeingänge für Datenerfassungssysteme in der Fabrik- und Prozessautomatisierung zu geringeren Systemkosten. Sie kombinieren Signalkettenschutz, Präzisionsverstärkung und High-Speed-Datenkonvertierung, Filter sowie eine hochpräzise Selbstdiagnose der Betriebsbedingungen. Sie tragen so zu einer konsistenten und konstanten Produktqualität bei. Die Bausteine verfügen außerdem über zusätzliche fortschrittliche Diagnosemöglichkeiten, um durch vorausschauende Wartung und Erkennung von Anomalien die Ausfallzeiten in der Fabrik zu reduzieren. Die Funktionen zur Werks- und Selbstkalibrierung tragen zur Senkung der Testkosten bei.