Optimierung ist zentrale Anforderung für Betreiber

Betreibern von Produktionsanlagen ist heute klarer denn je, dass das Optimierungspotenzial einer Produktionsinfrastruktur durch die Nutzung intelligenter Automatisierung groß ist und genutzt werden muss. Nur so können sie im internationalen Wettbewerb bestehen. Eine Übersicht, in welcher Weise sich eine intelligente Automatisierung kostensenkend auswirkt gibt Tabelle 2. Dabei werden vor allem die drei Parameter Gesamtanlageneffektivität (OEE), Gesamtbetriebskosten (TCO) und die Rendite (ROI) beobachtet und immer weiter optimiert. Das ist nur möglich, wenn die Betriebsdaten exakt erfasst und ausgewertet werden. Zudem müssen die Rückschlüsse dieser Auswertungen auch auf andere Produktionsstandorte übertragbar sein – unabhängig davon, ob es sich um neue Anlagen oder um Bestandsanlagen – sogenannte Brownfieldanlagen – handelt. Bei der Umsetzung gibt es in der Realität einige Hürden zu überwinden: In vielen Produktionsstätten arbeiten Geräte, Maschinen und Anlagen nicht selten aus drei oder vier unterschiedlichen Jahrzehnten autark und ohne Anbindung an ein übergeordnetes Produktionssystem an einem Auftrag. So heterogen wie der Maschinenpark ist auch die Schnittstellenlandschaft in einer typischen Fertigungshalle. Um hier die notwendige Übersicht zu erhalten ist heute noch viel manuelle Arbeit notwendig: Daten müssen von einzelnen Maschine abgelesen, händisch notiert und schließlich in Excel-Listen oder in Produktionssysteme eingetragen werden. Dies ist nicht nur zeitraubend sondern auch fehleranfällig, teuer und ineffizient. Zudem geht damit immer ein Informationsverlust einher. Dabei ist es in vielen Fällen ganz einfach, die wichtigsten Informationen aus einer bestehenden Maschine für Online-Auswertungen zu gewinnen und für Optimierungszwecke zu nutzen. Genau an dieser Stelle setzt die Orange Box von B&R an.

Das Industrial-IoT-Upgrade für Bestandsanlagen

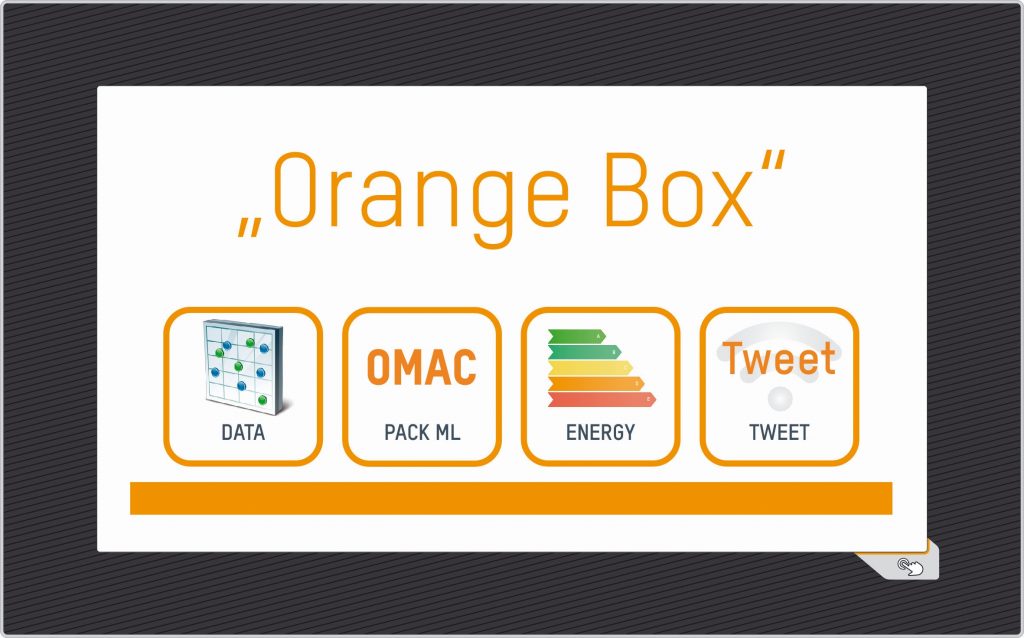

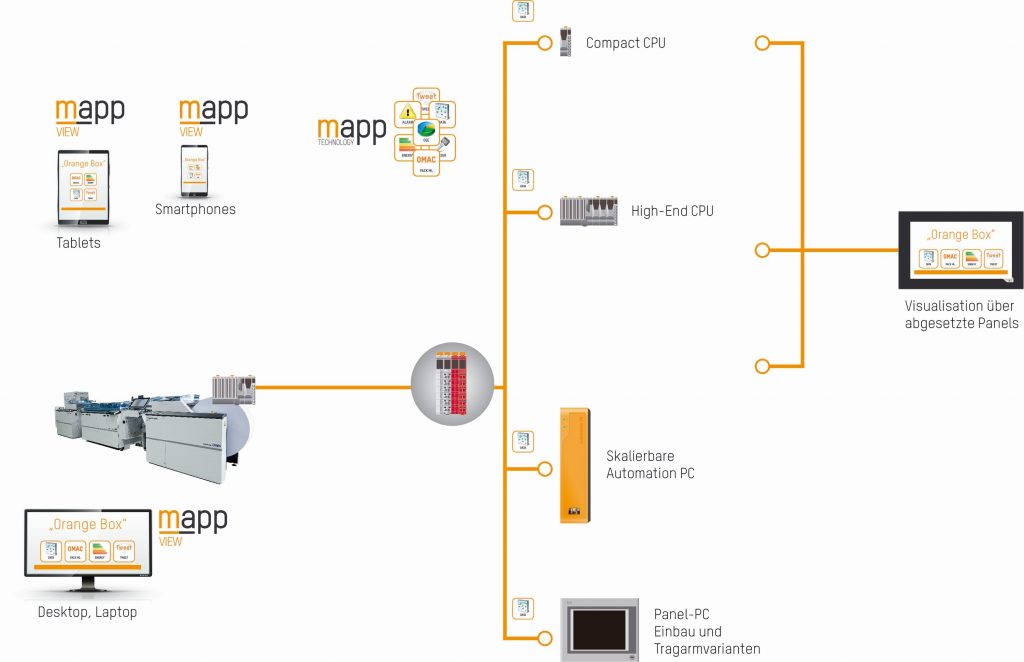

Die Orange Box setzt sich zusammen aus einer Steuerung und sogenannten mapps. Dabei handelt es sich um vorkonfigurierte Softwarebausteine der mapp Technology von B&R (siehe Kasten unten). Die Steuerung sammelt Betriebsdaten einer beliebigen Maschine über I/O-Module oder direkt über eine Feldbus-Verbindung. Aus diesen Daten erzeugen die mapps Kennzahlen, zum Beispiel die Gesamtanlageneffektivität (OEE), die anschließend angezeigt werden können. Die gewonnenen Daten und Informationen lassen sich mit OPC UA auch an übergeordnete Systeme übertragen.

Orange Box – Smart und Easy

Die Orange Box gibt Produzenten nun die Möglichkeit die Daten für ihre Auswertungen und Optimierungen automatisiert zu generieren. Das besondere dabei ist: Dafür sind keine großen Entwicklungsprojekte notwendig. Smart und Easy ist der Ansatz von B&Rs Orange Box. Statt zu programmieren, wird konfiguriert und Projekte können im laufenden Betrieb umgesetzt werden. Zudem sind sie vom Zeitaufwand sehr überschaubar und skalierbar. Hersteller können mit den wichtigsten Informationen die ersten Gehversuche mit der Orange Box machen und nach und nach weitere Datenpunkte einbinden.

Anpassbar an unterschiedliche Anforderugen

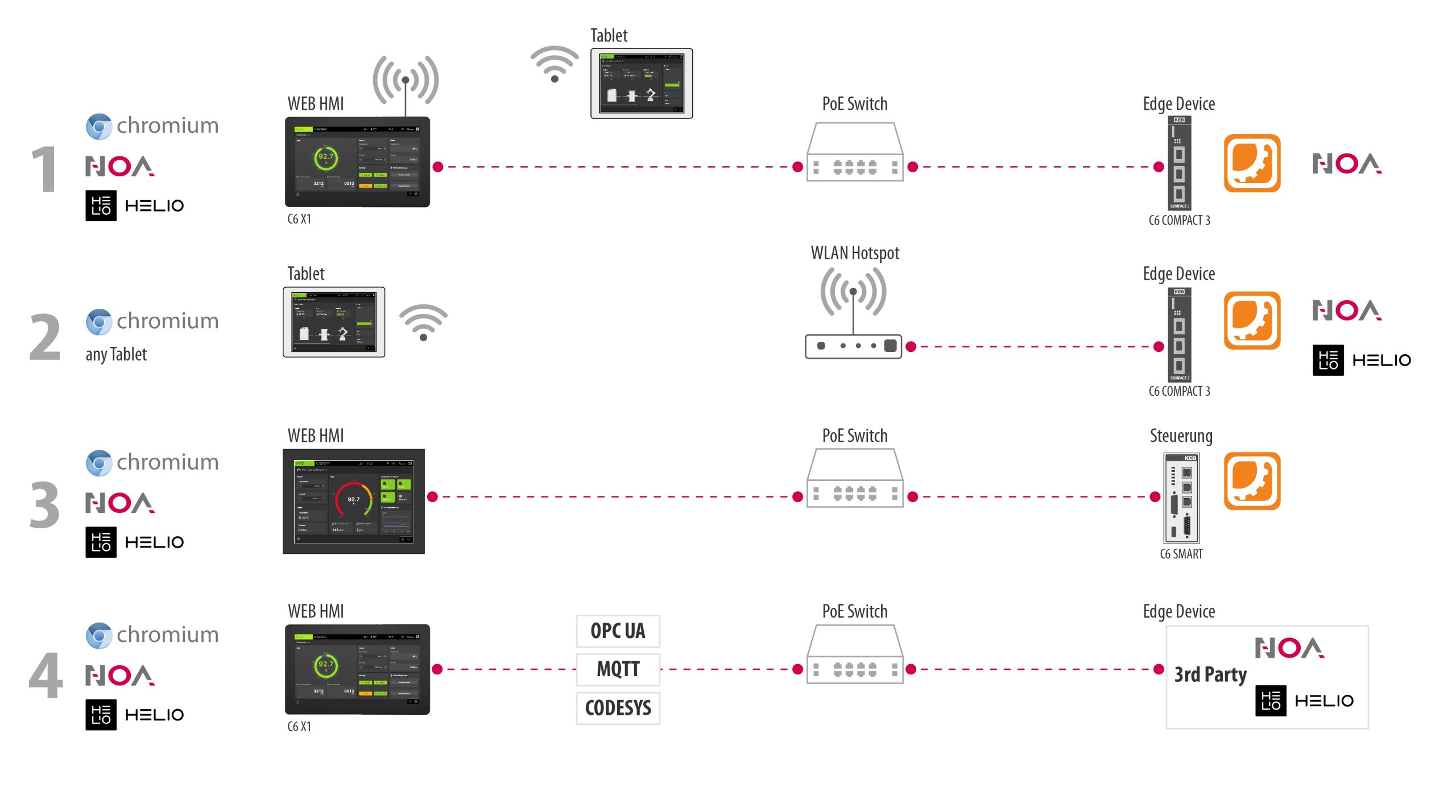

Die Orange Box ist vollständig flexibel und modular. Um grundsätzliche Betriebsdaten zu sammeln und zu analysieren, reichen eine 25mm breite Kompaktsteuerung und die Software-Komponente mapp OEE aus. Für weitere Funktionen – zum Beispiel Alarmmanagement oder Energie-Monitoring – kann die Lösung einfach mit weiteren Software-Komponenten und gegebenenfalls performanteren Steuerungen ausgebaut werden. Für die Visualisierung werden Webstandards verwendet, sodass die Auswertungen geräteunabhängig dargestellt werden. Entweder mit einm Panel direkt an der Maschine oder bspw. an einem PC oder Tablet im Büro des Schichtleiters.

Geschäftsmodelle für OEM auf Basis der Orange Box

Für OEMs ist die Orange Box die Basis interessanter Geschäftsmodelle. Mit dem Industrial-IoT-Lösungspaket kann ein Maschinenbauer zum Beispiel die Erfassung von Betriebsdaten als Dienstleistung für die Bestandsanlagen seiner Kunden anbieten. Diese profitieren von der einfachen Konfiguration, der Anpassbarkeit an die jeweilige Aufgabe und das fortschrittliche Wartungskonzept.

Anwendungsbeispiel Nestlé

In einem Pilotprojekt hat das Unternehmen Nestlé in einem Werk am Standort Osthofen die Orange Box von B&R eingesetzt. Ziel ist es, das bestehende Werk in Richtung Smart Factory zu entwickeln. Dabei sollen Aufwand und Invest möglichst gering gehalten werden.

5 Aufgaben, die erfüllt werden sollten

Die Anforderungen bei der Suche nach einem passenden System waren klar umrissen, erläutert Ralf Hagen, Engineering Manager E&A/MES bei Nestlé Deutschland: „Konkret mussten 5 Aufgaben erfüllt werden: Wir wollten jemanden, der ein Framework hat, das Informationen erstellt, bündelt, evaluiert, testet und in Betrieb setzt. Es sollte also ein fertiges Paket sein, das auf Tastendruck so einfach funktioniert wie eine App. Wir haben mit vielen potenziellen Anbietern gesprochen, aber nur B&R war in der Lage uns diesen Ansatz von Struktur, Framework, Applikationen und Modularität zu bieten, den wir gesucht haben.“

Eine Lösung,

die mitwächst

Schließlich wurde mit B&R gemeinsam eine Lösunge entwickelt, die modular mitwächst. „Das ist eine große Kunst. Die Welt unterliegt einer permanenten Veränderung. Einfach ein System hinzustellen und zu sagen „Das ist es jetzt“, führt relativ schnell in eine Sackgasse, wenn es darum geht, diesen Zustand in einen anderen zu migrieren. Das B&R-System ist bislang das einzige, dass das schafft.“

Und wie sind die bisherigen Erfahrungen mit der Orange Box im Nestlé-Werk Osthofen?

„Unsere Erwartungen bei der Installation und Konfiguration des Prototyps wurden, was Geschwindigkeit und Einfachheit betrifft, übertroffen. Aktuell arbeiten wir an einer Verbesserung der Analyse und den damit verbundenen täglich neuen Informationen, die etwa bei der Schichtübergabe wichtig sind.“

Zukünftige Ziele mit der Orange Box

Nestlé will eine intelligente Analyse. Damit sollen Ursachen für Probleme erkannt werden, bevor die Probleme überhaupt auftreten, erläutert Hagen. Ziel sei es, in den nächsten 4 Jahren einen Zustand zu erreichen, bei dem die Maschinen bereits vor einem Maschinenstillstand eine Warnmeldung absetzen: „Es soll in Zukunft gar keine Maschinenstillstände mehr geben und so mit Hilfe der Orange Box die Laufzeit der Maschine und der Output erhöht werden.“

Fazit

Die Orange Box sammelt Daten von bisher unvernetzten Maschinen und Linien und wertet die Daten aus. Die verwendete Automatisierungsplattform spielt dabei keine Rolle. Mit einer bemerkenswert einfachen und hocheffektiven Betriebsdatenerfassung verwandelt die Orange Box selbst die ältesten Bestandsanlagen in intelligente, untereinander vernetzte Linien. Damit kann die Gesamtanlageneffektivität (OEE) beträchtlich erhöht werden.