Die Prozessindustrie stellt hohe Anforderungen an die einzusetzende Messtechnik und damit auch an die Thermometer. Das betrifft die Langzeitstabilität der Temperaturerfassung ebenso wie die Widerstandsfähigkeit der Konstruktion. Wie alle übrigen Messgeräte, werden Thermometer in der Regel einmal pro Jahr kalibriert. Angesichts der unzähligen Temperaturmessstellen in einer Anlage ein immenser Aufwand. Aus diesem Grund hat sich jetzt ein Chemieunternehmen dafür entschieden, die Temperatur bei sicherheitsrelevanten Schaltungen von dem neuen Widerstandsthermometer mit Drifterkennung (True Drift Detection) von Wika überwachen zu lassen. Das Unternehmen verspricht sich von dieser Lösung, die seit November 2023 auf dem Markt ist, eine Verlängerung des Kalibrierintervalls auf drei oder gar fünf Jahre und damit eine entsprechende Reduzierung von Kosten und Stillstandszeiten. Der Lebenszyklus der Thermometer wird im Optimalfall vollständig ausgeschöpft. Sie müssen nur bei tatsächlichem Bedarf ausgetauscht werden, was die Nachhaltigkeit der Anlage verbessert.

Mehr Prozesssicherheit

Parallel dazu erhöht die Überwachungsfunktion auch die Prozesssicherheit, da ein Drift des Sensors unmittelbar mitgeteilt und nicht erst beim nächsten Kalibrierintervall bemerkt wird. Eine solche anhaltende Abweichung kann mehrere Ursachen haben: Bei hohen Temperaturen können Fremdatome auf die Platinschicht des Sensors einwirken und diesen vergiften. Anhaltend heftige Temperaturbelastungen und -schwankungen verfälschen im schlimmsten Fall die Messung ebenso dauerhaft wie Feuchtigkeit, die in ein Thermometer eindringt und den Isolationswiderstand verringert.

Thermometer für alle Sparten der Prozessindustrie

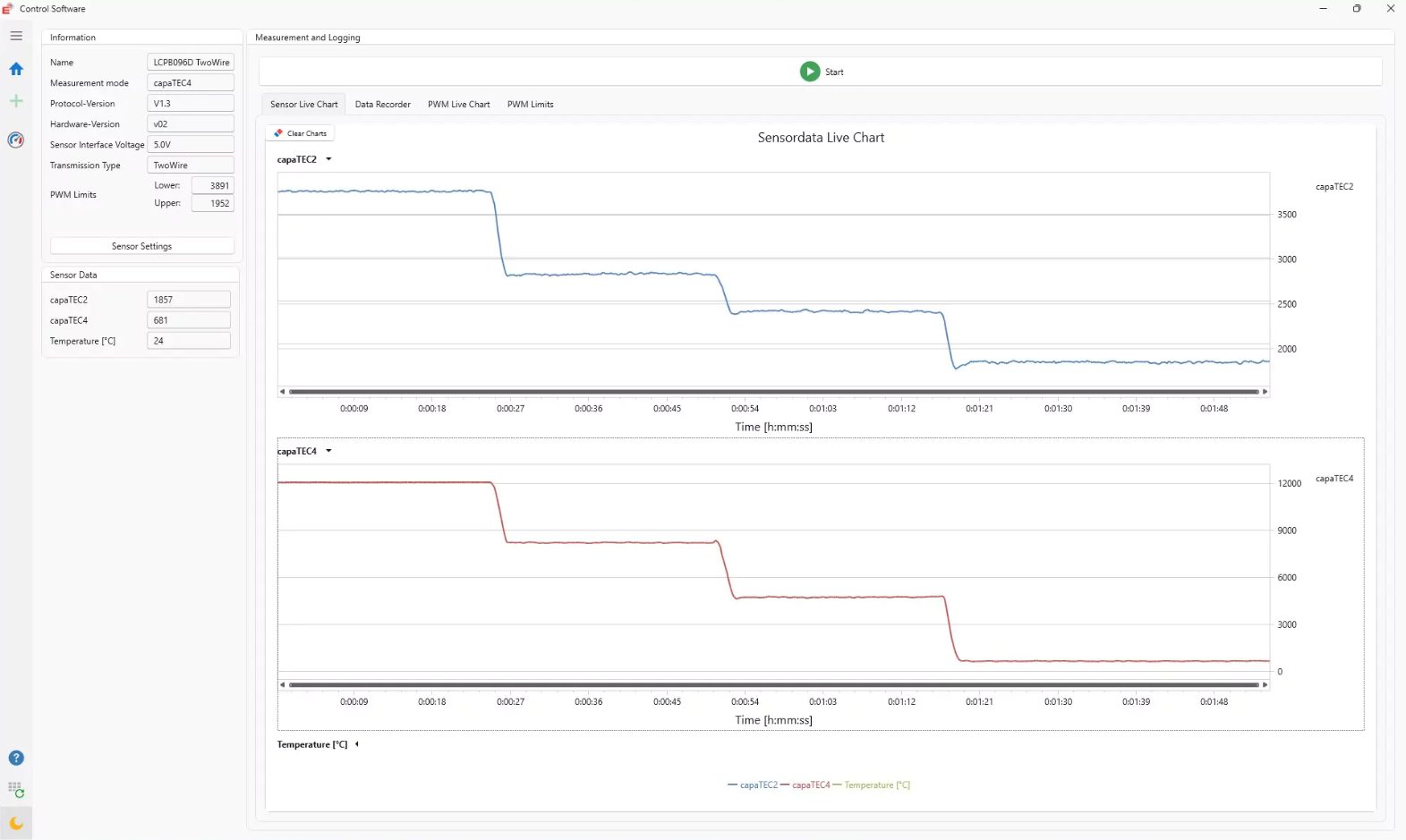

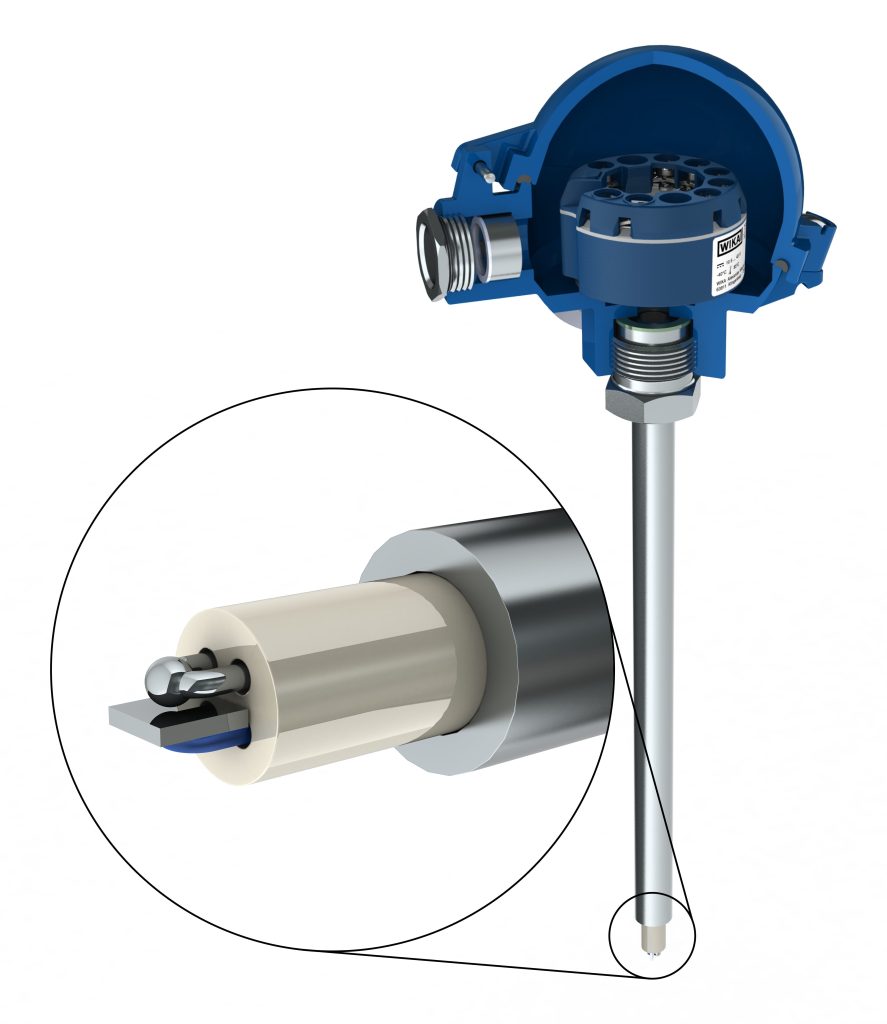

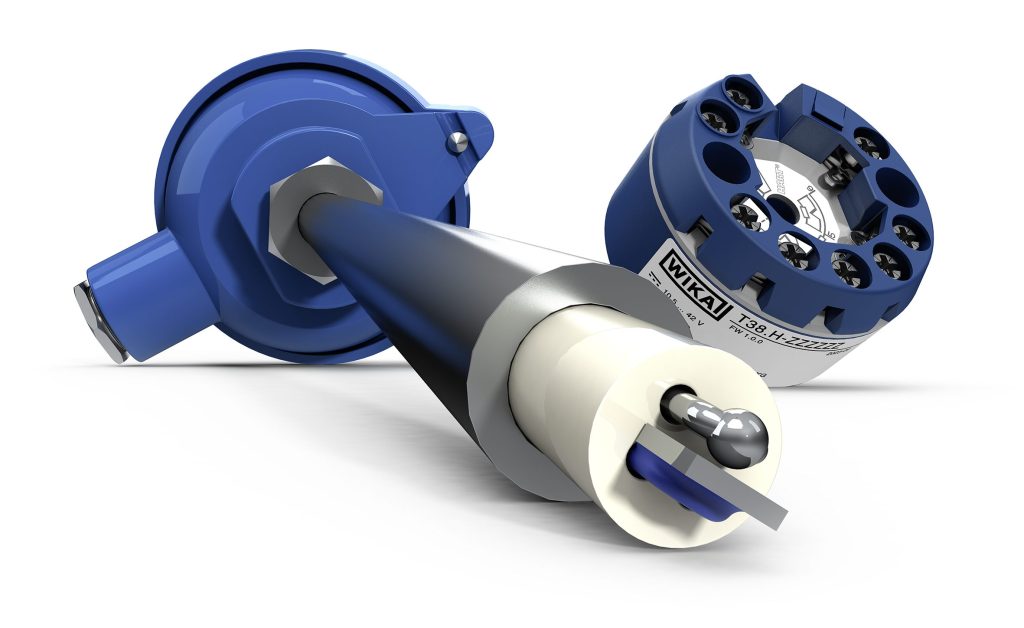

Das kontinuierliche und umfassende Condition Monitoring des Thermometers, das die True Drift Detection (TDD) ermöglicht, macht das jeweilige Verfahren zugleich wirtschaftlicher und sicherer. Das System basiert auf der Kombination von einem Widerstandssensor mit integriertem Referenzelement und dem neuen Digital-Temperaturtransmitter Typ T38 mit Auswertefunktion. Bei der Verarbeitung des Sensorsignals erkennt der Transmitter jede Abweichung zwischen Mess- und Referenzelement sofort und übermittelt sie unmittelbar per HART-Protokoll. Zusätzlich kann die Signalisierung auch direkt auf der Stromschleife erfolgen. Die Überwachung erstreckt sich über den gesamten Messbereich der TDD, die zwischen -50 und +500°C eingesetzt werden kann. Das Thermometer ist damit für alle Sparten der Prozessindustrie ausgelegt und flexibel nutzbar.

Verfälschungssicher und belastbar

Der Aufbau des Fühlers basiert auf der bewährten Temperaturmessung mit einem Platin-Widerstand gemäß IEC60751. Das Referenzelement ist parallel zum Pt-Widerstand in der Fühlerspitze verbaut, womit ein bestmögliches Mess- bzw. Überwachungsergebnis erreichbar ist. Die Widerstandskennlinie des Sensors entspricht der Norm, das Gerät weist stets den aktuellen Messwert aus. Das Konzept der TDD-Technik schließt eine Mittelwertbildung oder eine Verfälschung des Messwerts durch das Referenzelement und seines Signals aus.