Dies wurde nicht durch die Erfassung der Zu- oder Abnahme der Wärme ermöglicht, sondern durch die Abgrenzung zweier unterschiedlicher Materialien, indem deren Wärmeabgabe an die Umgebung gemessen wurde. Durch den Einsatz zweier A35 IR-Temperatur- und Wärmebildsensoren war das Unternehmen in der Lage, den genauen Übergangspunkt zwischen Stahl und Kunststoff an den Kanten und Spitzen der Ski während des Schleifprozesses zu identifizieren. Zuvor war dies ein Verfahren, das manuell mit Hilfe von Sicht- und Tastkontrollen durchgeführt werden musste.

Schleifen von Skikanten

Die Sicherheit und Leistung der Ski ist seit jeher ein langsamer, manueller und arbeitsintensiver Prozess. Der längere Kontakt mit dem Schnee beschädigt die Ski, da dieser eine kleine Schicht des Basismaterials abhobelt und so für eine unebene Struktur sorgt, die sich negativ auf die Leistungsfähigkeit auswirken kann. Das Schleifen von Ski (manchmal auch Ski-Tuning genannt) umfasst das Abschleifen, Glätten und das Wiederherstellen des Skibelags, um eine schnellere, geschmeidigere Fahrt und optimale Manövrierfähigkeit zu gewährleisten. Ohne dieses Verfahren können ältere Ski im Schnee oder an Eis hängen bleiben anstatt darüber zu gleiten. Zuvor konnte der Schleifprozess nur an den Seiten der Ski automatisiert werden. Die vorderen und hinteren Bereiche mussten manuell geschliffen werden, da herkömmliche Sichtprüfungen den Übergang zwischen Stahl und Kunststoff nicht erkennen konnten und es so unmöglich machten, diesen Prozess zu automatisieren. Doch das ist jetzt anders.

Kombination von IR und 3D

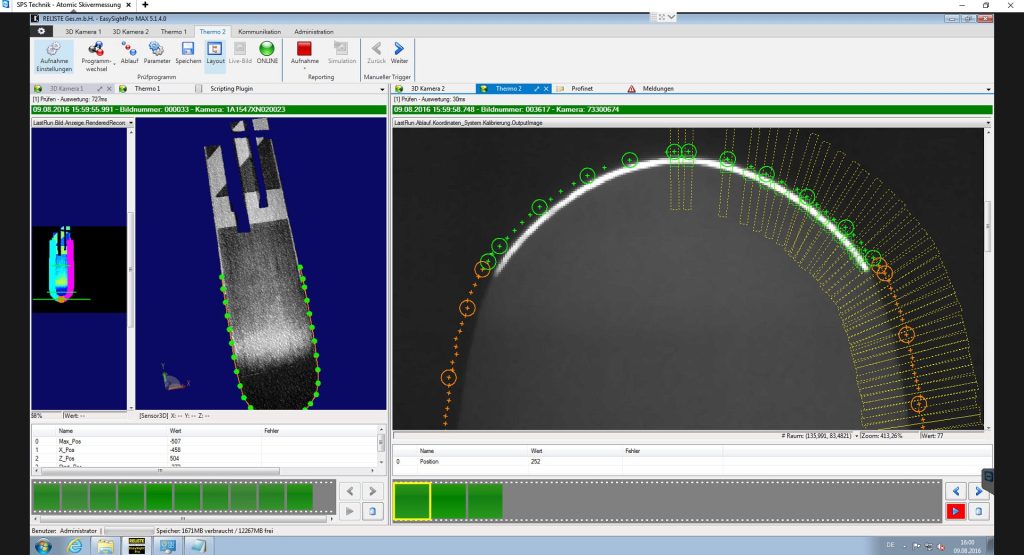

Reliste hat zwei A35 Infrarot-Wärmebildkameras von Teledyne Flir mit einem Cognex 3D-Laser-Profilsensor kombiniert, um diesen zuvor arbeitsintensiven Prozess in eine automatisierte Wartungsanlage zu verwandeln. Durch den gleichzeitigen Einsatz dieser zwei Technologien war das Unternehmen in der Lage, eindeutige 3D-Punkte an den Spitzen und Enden der Ski zu bestimmen, welche die Steuerung des automatisierten Schleifroboters ermöglichen. Die zusammengetragenen Informationen der Wärmebildkameras und der 3D-Lasersensoren bieten dem Schleifroboter eine 3D-Orientierung, mit der gewährleistet wird, dass nur die Stahlkanten geschliffen und anfälligere Kunststoffelemente nicht beschädigt werden. Die Lösung verwendet aktive Thermografie. Dazu gehört im Wesentlichen ein industrielles Wärmegerät, das die Ski erwärmt und das davon Gebrauch macht, dass Kunststoffe und Metalle Wärme unterschiedlich weiterleiten und abgeben. Diese Informationen werden dann von der Visionsoftware EasySightPro von Reliste verarbeitet, um die Position des Übergangs zu bestimmen und den Präzisionsschliff innerhalb eines Bruchteils der Zeit, welche die manuelle Methode dafür benötigen würde, durchzuführen.

Gemeinsame Technologieansätze

Die Zusammenarbeit zwischen Reliste und Teledyne Flir besteht bereits seit Jahren, da Reliste ausschließlich die Kameras von Teledyne Flir aufgrund ihrer Qualität und den daraus erhaltenen Erkenntnissen für die industriellen Bildverarbeitungslösungen nutzt. Ronald Fasching, kaufmännischer Leiter im Bereich Vision Systems bei Reliste: „Das ist für uns die Standardlösung mit sehr vielen Funktionen für die Analyse und auch für die Kommunikation mit einem SPS über Profinet. In diesem Fall war der Kunde außerordentlich glücklich mit der von uns zur Verfügung gestellten Lösung.“ Entscheidend ist auch, dass die Wärmebild-Infrarotkameras der Flir A-Serie an das Bildverarbeitungssystem Reliste EasySightPro angeschlossen werden können, wodurch die Ergebnisse zusammengetragen und wichtige Variable miteinander verglichen werden können. Für diese Anwendung verwendet Reliste die A35-Kameras, die einen GigE-Vision-Anschluss mit Flir Bild-Streaming-Konfiguration besitzen. Ronald ergänzt: „Wir verwenden unsere Reliste EasySightPro-Lösung, basierend auf der Software Cognex VisionPro mit der Kamera in einer Bild-Streaming-Einstellung. Das ist für uns die Standardlösung mit sehr vielen Funktionen für die Analyse und auch für die Kommunikation mit einer SPS über Profinet. Das ist wichtig, um Konformität mit den grundlegenden Standards zu gewährleisten – sowohl mit unseren eigenen internen Standards als auch mit denen der europäischen Automatisierungsindustrie.“