Der Reifenmarkt ist vielfältig. Um bei allen Wetterbedingungen und Geschwindigkeiten optimale Roll- und Hafteigenschaften zu garantieren, sieht die Produktion eines Reifens entsprechend komplex aus und der Hersteller muss in seiner Produktion dafür Sorge tragen, dass die Vielzahl der Rohmaterialien und Halbfertigprodukte stets zur richtigen Zeit an der richtigen Maschine verwendet werden. Das kann nur durch entsprechende Identifikationslösungen sichergestellt werden. Dies erfüllt gleichzeitig eine weitere Anforderung der Automobilhersteller, die Kunden der Reifenhersteller im Erstausrüstergeschäft sind. Diese wollen nicht nur Informationen über das Endprodukt erhalten, sondern fordern auch Angaben zur kompletten Fertigungshistorie eines Reifens inklusive der dabei verarbeiteten Halbfertigprodukte.

Reifenherstellung

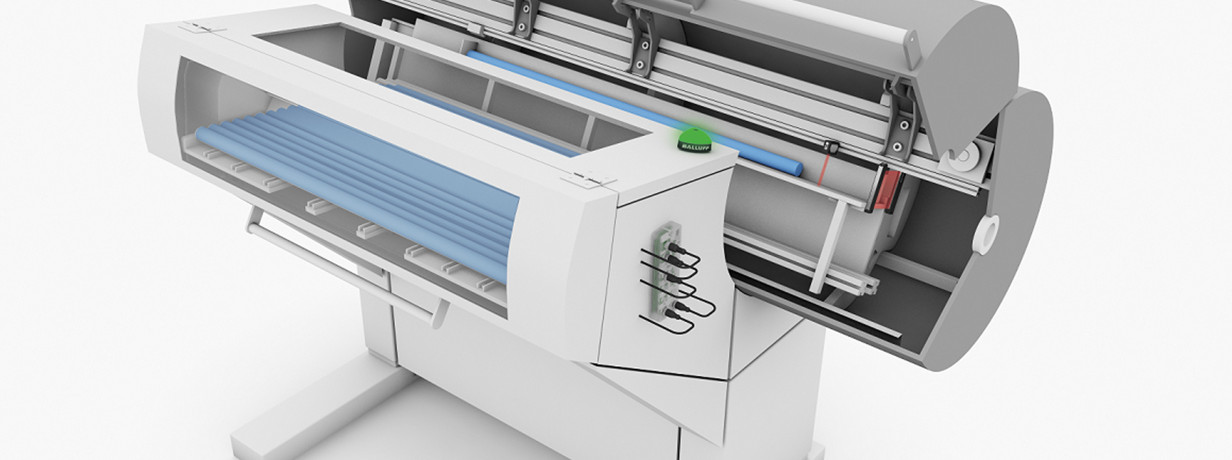

Der Herstellungsprozess eines Reifens besteht aus vielen Einzelschritten. Zusammengeführt werden alle Reifenkomponenten in der Reifenaufbaumaschine, wo der sogenannte Rohreifen entsteht. Eine weitere Maschinenart, die in der Vorproduktion eingesetzt wird, ist die sogenannte Cap-Strip-Maschine. Mit dieser wird eine Vielzahl von Stahlfäden gleichzeitig mit einer Kautschukmischung beschichtet und zu mehreren Cap-Strip-Streifen zusammengefasst. Die dabei entstehenden Streifen werden jeweils auf Spulenkörper aufgewickelt. Diese Spulenkörper werden dann in einem zweiten Schritt an der Reifenaufbaumaschine verwendet. Bei der Konfektionierung werden diese Streifen um den Reifengürtel gewickelt. Um die Rückverfolgbarkeit in der Produktion zu gewährleisten, müssen die Halbfertigprodukte eindeutig identifiziert werden, bevor sie zur Verarbeitung in eine Maschine eingeführt werden. In der Vergangenheit wurde die Nachverfolgbarkeit manuell auf Papier oder durch Verwendung von Barcodes sichergestellt. Allerdings bietet sich der Einsatz von RFID hier gleich aus mehreren Gründen an: Zum einen können nicht nur Daten gelesen, sondern auch geschrieben werden. Somit kann die Fertigungshistorie auf dem RFID Datenträger mitprotokolliert werden. Darüber hinaus entfällt die manuelle Handhabung. Alles passiert automatisch, d.h. Fehler können sicher ausgeschlossen werden. Außerdem erreicht man mit RFID-Systemen in den staubigen Produktionsumgebungen üblicherweise eine höhere Erkennungsrate als mit Barcode Systemen.

Nachverfolgung von Spulenkörper

Für die genannten Cap-Strip- und Reifenaufbaumaschinen war ein großer Reifenhersteller bei der Suche nach einer geeigneten RFID Lösung zur Nachverfolgung der Spulenkörper nicht fündig geworden. Bei dieser Applikation gilt es, gleich mehrere Herausforderungen zu lösen. Das Hauptproblem besteht darin, dass sich der am Spulenkörper befindliche Transponder an variierender Stelle auf einem Kreissegment um die Spulenhalterung befinden kann. Bei einem Spulenkörperwechsel kann der Transponder an einer beliebigen Stelle um die Halterung zum Liegen kommen. Somit scheitert der Einsatz herkömmlicher RFID Reader, da diese nur einen Teilbereich des Kreissegments abdecken. Darüber hinaus befindet sich die metallene Halterung des Spulenkörpers im Feld des RFID-Schreib-/Lesekopfes, was zu Interferenzen bei der Funkkommunikation führen kann. Da bei den Cap-Strip- als auch bei den Reifenaufbaumaschinen mehrere Spulenkörper dicht benachbart angeordnet sind und sie sehr viel Metall umgibt, hatte der Reifenhersteller die Verwendung von UHF RFID Systemen von vorne heraus ausgeschlossen und sich eine Lösung mittels HF gewünscht.

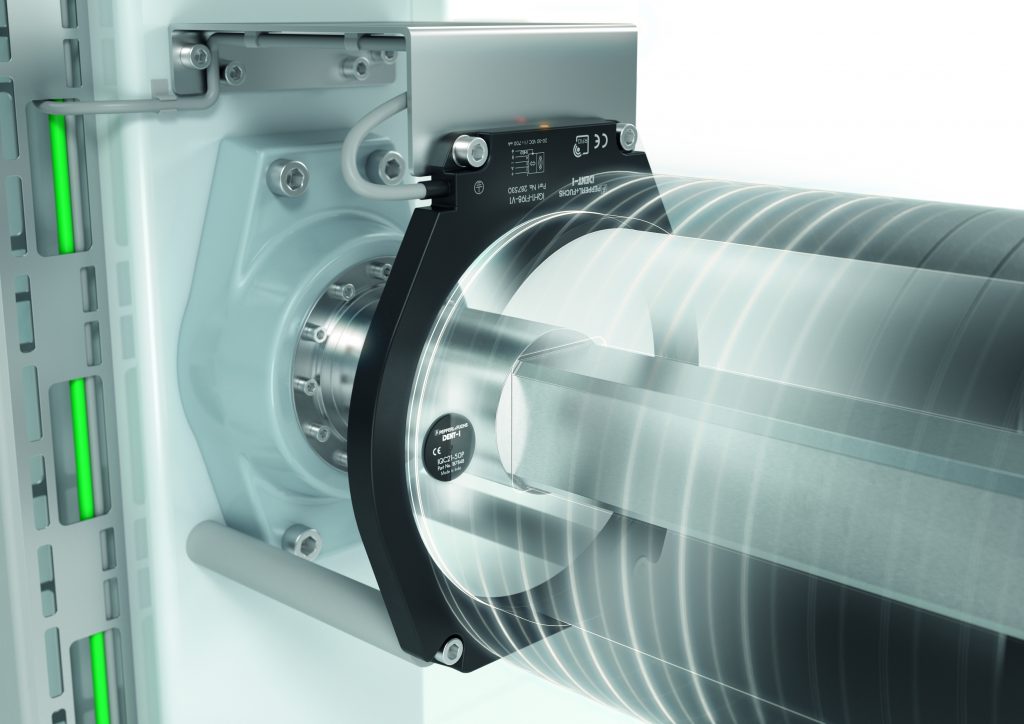

Ringförmiger HF-Schreib-/Lesekopf

Pepperl+Fuchs war in der Lage, in kurzer Zeit einen für den Kunden angepassten Schreib-/Lesekopf zu entwickeln. In nur zwei Wochen wurde ein erster Prototyp an einer Reifenaufbaumaschine installiert, anhand dessen ein Machbarkeitsnachweis durchgeführt wurde. Zur optimalen Lösung realisierte man den HF-Schreib-/Lesekopf IQH1-F198-V1 in ringförmiger Bauform, wodurch die Spulenhalterung durch den Schreib-/Lesekopf geführt wird und der RFID-Transponder immer im Lesebereich des Readers zum Liegen kommt. Somit muss der Mitarbeiter beim Spulenwechsel nicht auf die Lage des RFID-Transponders achten. Da dieser sich unabhängig von der Lage des Spulenkörpers stets im Feld des Schreib-/Lesekopfes befindet, kann der RFID-Transponder nicht nur im Stillstand, sondern auch während der Drehbewegung des Spulenkörpers gelesen und beschrieben werden. So sind ein zuverlässiger Prozessablauf und die Nachverfolgbarkeit der Halbfertigprodukte jederzeit sichergestellt. Neben dem speziellen HF-Schreib-/Lesekopf und robusten RFID-Transpondern für die industrielle Anwendung besteht die RFID-Komplettlösung zudem aus Auswerteeinheiten zur Weiterleitung der Daten an Profinet, Ethernet/IP oder Ethercat.