Mit dieser Erkenntnis lassen sich einzelne Produktionsschritte optimal ineinander verzahnen. Dies führt zu einer effektiven Effizienzsteigerung, wie ein Applikationsbeispiel aus der stahlverarbeitenden Industrie zeigt. Herzstück der Anlage ist der IA:Factorycube. Er beinhaltet mit Recheneinheit, Router und Auswertesoftware alle erforderlichen IT-Komponenten, um generierte Daten zu sammeln, auszuwerten und zu visualisieren – und bei Bedarf auch in die Cloud zu übermitteln. Jeremy Theocharis, Gründer und CEO von Industrial Analytics: „Über den Factorycube können wir die verschiedenen IO-Link-Sensoren anschließen oder auch ganz andere Datenquellen nutzen, zum Beispiel Kameralösungen zur Qualitätssicherung oder Barcodescanner zur Produktverfolgung. In dieser Anlage liegt der Fokus jedoch auf IO-Link-Sensoren.“ Die komplette Informationsverarbeitung findet im Factorycube statt.

Optimierungspotentiale aufdecken

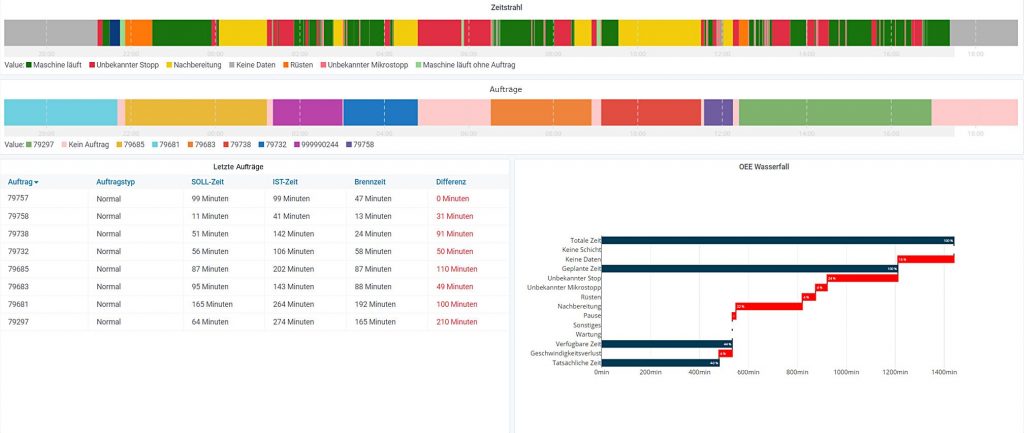

Nicolas Altenhofen, Marketing Manager bei Industrial Analytics, ergänzt: „Es geht bei unserem Ansatz nicht nur um die Datenspeicherung. Viel wichtiger ist der zweite Schritt, die Verarbeitung und Visualisierung der Daten. Dabei geht es uns weniger darum, die Produktionsprozesse zu optimieren. Wir denken immer an Performance-Kennzahlen. So setzen wir zum Beispiel eine Lichtschranke ein, um herauszufinden, ob die Maschine läuft oder nicht, oder um festzustellen, wie hoch Stückzahlen sind. Wir wollen wissen: Wann stand die Maschine? Wann lief die Maschine? Was waren die Gründe für einen Maschinestillstand? Diese Daten werden dann unterschiedlich aufbereitet und visualisiert.“

Um den Factorycube so effizient wie möglich zu betreiben, setzt die Firma bewusst auf offene Schnittstellen. So sind Erweiterungen ohne großen Aufwand möglich. Aktuell werden beispielsweise Lösungen zur Qualitätssicherung mit Kamerasystemen und maschinellem Lernen sowie zur Kapazitätsplanung/-verteilung oder vorrausschauenden Instandhaltung mit hochfrequenter Schwingungsanalyse entwickelt. Durch die Modularität erhält jeder Kunde genau die Lösungen, die er braucht. Jeremy Theocharis erklärt: „Wir können Optimierungspotenziale aufdecken. Es gibt teure Anlagen, die werden nicht effizient genutzt. Viele Kunden haben einfach keine Transparenz darüber, wie lange zum Beispiel eine Auftragsbearbeitung dauert. Die tatsächliche Auslastung der Anlage ist ebenfalls oftmals unbekannt. Wir öffnen diese Black Box und ermöglichen dem Kunden, sachliche, datenbasierte Entscheidungen zu treffen und relevante Erkenntnisse zu gewinnen, etwa, dass der Bottleneck nicht die Maschine, sondern die Materialbeschaffung ist.“ Als Beispiel dient der Fall eines größeren Kunden in der stahlverarbeitenden Industrie, dessen Maschinen an zwei Standorten innerhalb weniger Wochen nachgerüstet wurden, sodass nun ein umfassendes Performance-Management möglich ist.

Keine Datentransparenz auf Shopfloor

Der Maschinenpark des Kunden besteht unter anderem aus Plasmaschneidanlagen, Autogenschneidanlagen und Strahlanlagen. Mithilfe der Anlagen werden Stahlplatten geschnitten und anschließend nachbearbeitet. Jeremy Theocharis: „Das Problem unseres Kunden war, dass dieser keine Transparenz über seine Produktionsprozesse und -leistung hatte. Dem Unternehmen war beispielsweise unklar, wie lange es tatsächlich dauert, um ein bestimmtes Werkstück auf einer bestimmten Maschine herzustellen.“ Es existierten zwar theoretische Soll-Zeiten für die verschiedenen Produkte, jedoch wurden diese bislang nicht mit den tatsächlichen Ist-Zeiten abgeglichen. Darüber hinaus herrschte Unkenntnis über die Verfügbarkeit und Kapazitätsauslastung der Maschinen. Maschinenstillstände und deren Ursachen wurden nicht erfasst. Ohne diese Informationen hatte das Unternehmen keine Möglichkeit, die Produktionsleistung zu überwachen, Probleme zu identifizieren und datengetriebene Entscheidungen zur Verbesserung der Produktionsprozesse zu treffen.

Echtzeitdaten durch Sensoren

Mit Hilfe des Factorycubes und diversen Sensoren von IFM konnten die fehlenden Daten gesammelt werden und die notwendige Transparenz über die Produktionsprozesse erreicht werden. An acht Plasma- und Autogenschneidanlagen wurden insgesamt vierzehn optische Abstandssensoren des Typs O5D100 und O1D108 installiert. Mit Hilfe der Sensoren wird festgestellt, ob und wie lange sich die jeweilige Maschine im Betrieb befindet. Die Sensoren wurden so positioniert, dass der Lichtstrahl auf den Schneidkopf der Anlagen zeigt. Sobald die Maschine in Betrieb genommen wird, senkt sich der Schneidkopf ab und die Distanz zum Abstandssensor verändert sich. Durch die Abstandsveränderung erkennt das System, dass die Maschine im Einsatz ist. Zusätzlich wurden an drei Strahlanlagen Vibrationssensoren des Typs VTV122 und Lichtschranken des Typs O5D100 installiert. Dieser Sensoren helfen ebenfalls dabei, den Betriebszustand der Maschinen festzustellen.