Auf Apfelplantagen übernehmen Ultraschallsensoren bei der Pflege und Ernte von Äpfeln Aufgaben wie z.B. Abstandsregulierung der Feldspritze zum Bewuchs, Spurhaltung von selbstfahrenden Arbeitsplattformen für Pflücker zwischen Apfelbaumreihen oder Stapelhöhenerkennung von gefüllten Obstkisten. Die Sensoren detektieren dank ihrer physikalischen Eigenschaften alle schallreflektierenden Materialien. Lose Lebensmittel, Bewuchsreihen, glasklare Flaschen oder hauchdünne Papiere werden zuverlässig und berührungslos erfasst. Ultraschallsensoren sind gegenüber optischen Sensoren deutlich unempfindlicher bei Umwelteinflüssen oder beispielsweise bei Reinigungsprozessen von Abfüllanlagen. Staubige Umgebung bei der Apfelernte und ggf. dünne Schmutzablagerungen auf der Sensormembran oder auch leicht regnerische Bedingungen bei der Ernte beeinträchtigen die Sensorfunktion nicht. Nur bei starkem Regen muss man damit rechnen, dass die Sensoren aufgrund der hohen Sensitivität diesen erkennen. Die Sensormembran vibriert aufgrund der Schallfrequenz leicht und weist Flüssigkeitstropfen, Staub und Ähnliches ab. Luftströmungen beeinflussen die Messgenauigkeit nicht. Staub und Nebel können das Schallsignal dämpfen und u.U. die maximale Reichweite eines Ultraschallsensors geringfügig verringern. In den meisten Fällen ist eine Messung jedoch immer noch möglich. Lediglich bei konstanten, heißen Umgebungstemperaturen von über +85°C erreicht das Ultraschallprinzip seine natürliche Leistungsgrenze.

Anwesenheitskontrolle bei Erntemaschinen

Werden bei der Apfelernte Erntemaschinen mit Fahrer eingesetzt, muss überwacht werden, dass sich immer ein Arbeiter auf der Plattform in der Nähe des Steuerpults bzw. des Notausschalters befindet. Im Gefahrenfall soll einer der Arbeiter ohne Zeitverlust den Not-Aus betätigen können. Diese Aufgabenstellung birgt einige Herausforderungen aufgrund der Enge der Ernteplattform. Neben den Apfelpflückern befinden sich auch die zu befüllenden Apfelkisten auf der Erntemaschine. Die Apfelkisten dürfen vom Sensor nicht in dem geforderten Bereich, dem Steuerpult, erkannt werden. Standardsensoren konnten die Aufgabe nicht lösen, da sie auf jedes Objekt reagieren, welches sich im Erfassungsbereich des Sensors befindet, also auch auf Apfelkisten, Geländer oder sonstige Objekte. Gefordert ist jedoch, dass der Sensor überwacht, dass sich wenigstens eine Person in der Nähe des Steuerpults aufhält. Gelöst wurde diese Aufgabenstellung mit einem Ultraschallsensor, der innerhalb fest definierter Grenzen ausschließlich auf Bewegungen reagiert. Hierzu wurden die Ultraschallsensoren der lpc+ Familie mit einer für diese Aufgabe speziellen Auswertesoftware ausgestattet. Im voreingestellten Erfassungsbereich überwachen die Sensoren, dass sich wenigstens ein Objekt ausreichend bewegt. Der Sensor kann nicht zwischen Objekten und Personen unterscheiden, aber zwischen feststehenden und sich bewegenden Objekten (=Personen). Eine Bewegung gilt als erkannt, wenn ein Objekt aus dem Erfassungsbereich verschwindet oder plötzlich hinzukommt, oder wenn sich das Objekt innerhalb des voreingestellten Erfassungsbereichs vorwärts oder rückwärts bewegt. Nun bewegen sich auf einer Arbeitsplattform ausschließlich die Apfelpflücker. Objekte, z. B. Erntekisten verändern ihre Position nicht ohne die Einwirkung der Arbeiter. Solange sich eine Person im Erfassungsbereich des Sensors bewegt, bewertet der Sensor das als Gutzustand. Eine Person, die sich nicht mehr ausreichend bewegt, bringt die Arbeitsplattform zum Stoppen. Die lpc+ Sensoren haben zwei Schaltausgänge, wobei der erste Schaltausgang als Vorwarnung genutzt werden kann; wenn z.B. für drei Sekunden keine Bewegung mehr erkannt wurde, kann ein Warnton ausgegeben werden. Nach weiteren zwei Sekunden wird die Arbeitsplattform dann über den zweiten Schaltausgang gestoppt.

Smart Sensor Profil

Die Ultraschallsensoren der lpc+ Familie verfügen in ihrer Standardkonfiguration über zwei Push-Pull-Schaltausgänge mit IO-Link oder ein Push-Pull-Schaltausgang mit IO-Link und einem Analogausgang 0 bis 10V bzw. 4 bis 20mA. Mit den vier Tastweiten (150, 250, 350 und 1.000mm) decken die neuen Ultraschallsensoren einen Messbereich von 20mm bis 1,3m ab. Die IO-Link Sensoren übermitteln neben Prozesswerten auch Identifikations-, Status- und Diagnosewerte und unterstützen das Smart Sensor Profil. Die Sensorfamilie profitiert von der neu entwickelten Temperaturkompensation. So erreichen die Sensoren bereits nach 120s ihren optimalen Arbeitspunkt bei einer Betriebstemperatur von -25 bis +70°C. Die Genauigkeit verbessert sich bereits kurz nach dem Einschalten der Versorgungsspannung und im laufenden Betrieb. Bis der Apfel aber schließlich als Saft in der Flasche abgefüllt wird, sind noch weitere Fertigungsschritte in der Getränkefabrik bzw. Kelterei notwendig, in denen kompakte Ultraschallsensoren immer wieder zum Einsatz kommen:

- Volumenstrommessung von Äpfeln auf Wasserförderbändern

- Erkennung von Früchten auf dem Förderband

- Füllstandskontrolle von Früchten in der Saftpresse

- Füllstandmessung von Saft im Behälter

- Stauüberwachung von Flaschen auf dem Drehteller vor dem Abfüllprozess

- Zählen von Flaschen auf dem Förderband der Abfüllanlage

- Vollkastenkontrolle von Saftflaschen

Stauüberwachung von Flaschen

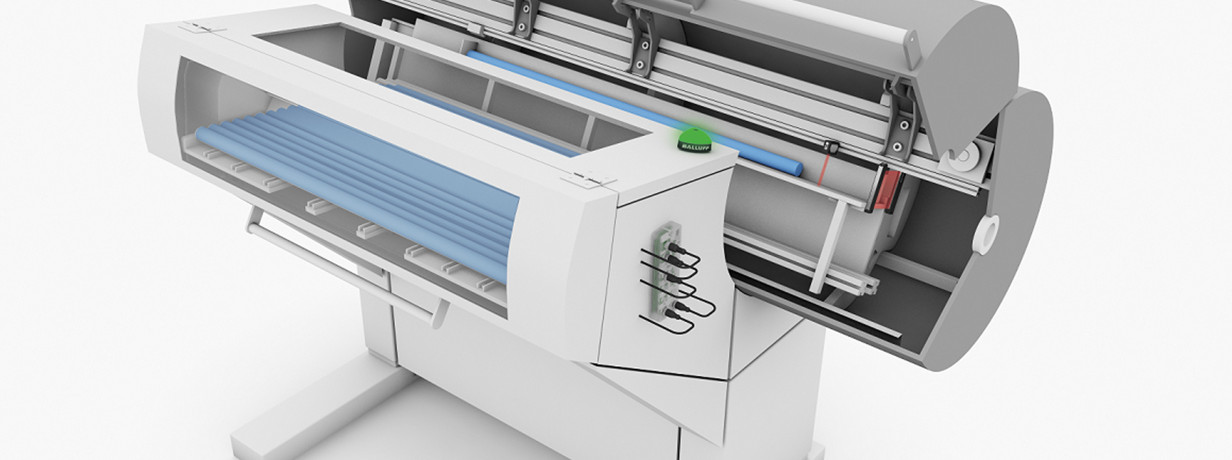

In der Zuführung von leeren und gereinigten Flaschen in der Abfüllanlage misst der analoge Edelstahlsensor pms kontinuierlich den Volumenstrom der Flaschen und übergibt diese Werte an die Steuerung. Misst der Ultraschallsensor eine zu niedrige Anzahl an Flaschen auf dem Drehtisch, wird die Zuführung und damit die Anzahl an Flaschen erhöht. Misst der Sensor im umgekehrten Fall eine zu hohe Anzahl an Flaschen, reduziert die Steuerung den Volumenstrom für einen gleichmäßigen Abfüllprozess. Gerade in Abfüllanlagen werden hohe hygienische Anforderungen an die eingesetzten technischen Komponenten gestellt. So sind auch für Komponenten wie z.B. Sensoren und deren Befestigungskomponenten die Einhaltung der EHEDG-Hygienerichtlinien unablässig. Ein hygiene-gerechtes Komponenten-Team für die stabile Montage bildet dabei der Ultraschallsensor pms mit der Kabelverschraubung Skintop Hygienic von Lapp.