Flexibilität ist die Stärke der Frießinger Mühle in Bad Wimpfen. Das ist gut so, denn bei über 23.000t Lagerkapazität der Getreidesilos und einer jährlichen Produktion von 400.000t Mehl muss sie im Tagesgeschäft eine der Kernkompetenzen sein. Täglich werden hier an die 2.400t per Lkw und Schiff gedreht, indem bis zu 1.200t Getreide angeliefert werden und die gleiche Menge fertiger Mehlprodukte die Mühle auch wieder verlässt. Bei solchen Mengen ist Mehl längst nicht gleich Mehl. 200 Millionen abgepackte Einheiten, jede zwischen 500g und 25kg, verlassen die Mühle jedes Jahr.

Zentrale Steuerungsmöglichkeit

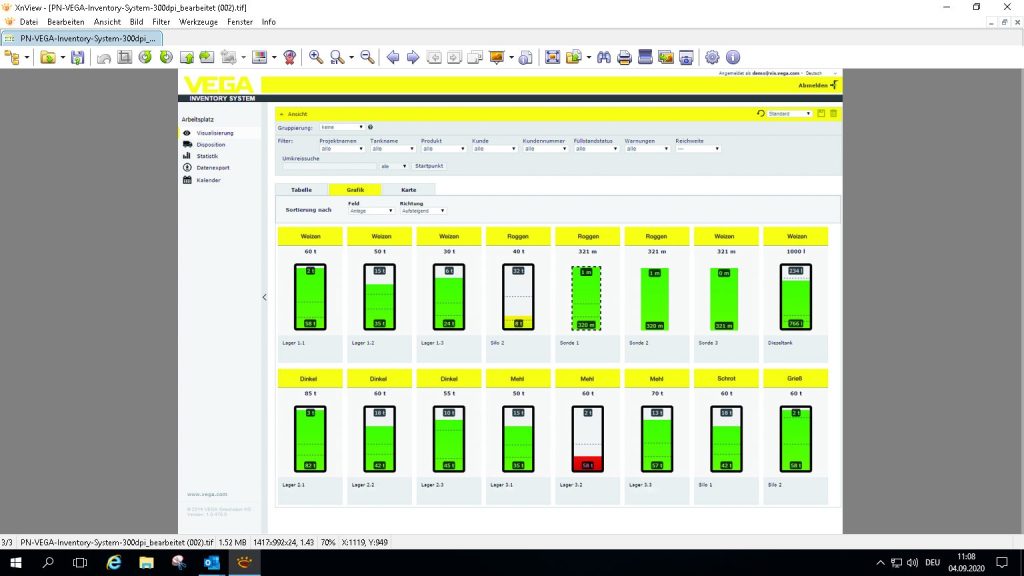

In der Mühle nimmt das Vega Inventory System den Disponenten viel Arbeit bei der Bestandsführung ab. Mit den richtigen Schnittstellen zwischen den Lieferanten, dem Einkauf und dem Lager kann mithilfe der Software deutlich effizienter gewirtschaftet werden. Die komplexen Liefer- und Lagerprozesse werden von einer zentralen Leitwarte aus gesteuert. Auf mehreren PC-Monitoren zeigen hier Diagramme in Ampel-Farbgebung in Echtzeit, welches der hohen Silos gerade genau welchen Bestand aufweist. Unterschieden werden dabei nicht nur einzelne Getreidesorten und Chargen, die gerade lagern, einlaufen und entnommen werden. Auch die Geschwindigkeit des Befüllens und Entleerens kann über eine grafische Verlaufsanzeige mitverfolgt werden.

Live beim Befüllen dabei

So können Betriebsleiter Klaus Hecht und seine Kollegen über das Vega Inventory System auf ihren Bildschirmen live mitverfolgen, welche Rohprodukte gerade in die Produktion einlaufen oder welche Silos befüllt werden. Gegebenenfalls können sie auch spontan herausfinden, welches der Silos gerade genug freie Kapazität für eine Lieferung außer der Reihe aufweist. „Wir erreichen damit eine breitere Streuung unserer Versorgungsquellen und können bei kurzfristiger Nachfragesteigerung für einzelne Güter schnell reagieren,“ erklärt Hecht. Hochzufrieden ist er bei seiner täglichen Arbeit auch mit dem Service. „Wir sind begeistert,“ fügt er hinzu, dass Vega das System nicht in einer fertigen Standardform anbietet, sondern uns bei individuellen Erweiterungswünschen mit seinem Service zu Seite steht.“ Damit ist für die Mühle in Bad Wimpfen die benötigte Zuverlässigkeit rund um die Uhr sichergestellt. „Die Servicetechniker beantworten auch am Wochenende schon mal Fragen.“

Sicherer Blick in die Zukunft

Die hohen Lagersilos der Mühle sind an über 200 Messstellen mit Vegapuls-Radarsensoren ausgestattet. Mit dem Vega Inventory System wird die Materialplanung auf der Basis der vorhandenen Füllstanddaten effizient und einfach. Die gesammelten Daten blicken nicht nur in die Vergangenheit. Ihr Mehrwert liegt speziell darin, zukünftige Bestellungen effizienter ablaufen zu lassen. Dafür berechnet die Software aus ihrem Verlaufsdiagramm über den früheren Verbrauch eine verlässliche Prognose für die Mengen, die künftig benötigt werden.