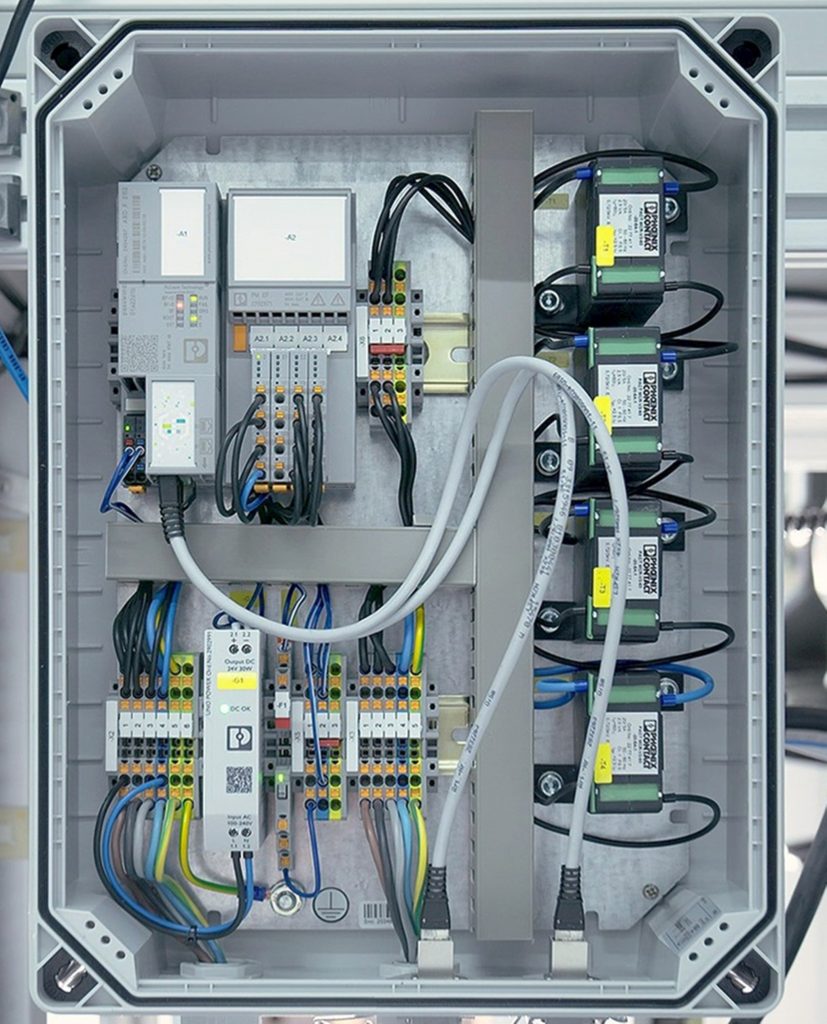

Zur datengetriebenen Analyse wird eine modulare und skalierbare Datenerfassungsstruktur benötigt, die sowohl Bestandsanlagen als auch neue Sensorik einbinden kann, um Energieverbräuche und Prozessdaten flächendeckend aufzunehmen und in einer Datenbank abzulegen. Im Rahmen des Konzepts ‚Digital Factory now‘ hat Phoenix Contact dazu Hard- und Softwarelösungen sowie Dienstleistungen entwickelt, welche die Datenerfassung und -speicherung als eigenständiges System realisieren können. Die Grundlage dafür bilden zwei Schaltschranklösungen: die Data Collection Box für die dezentrale Datenaufnahme sowie die Secure Edge Box zur Datenverdichtung sowie Segmentierung und Absicherung der Netzwerkinfrastruktur. Die Schaltschränke lassen sich ebenfalls in die bestehende Infrastruktur für die Automatisierung und IT integrieren. Zu diesem Zweck führt das Team des Anbieters bei Bedarf auch Anpassungen und Neuentwicklungen der Boxen durch.

Der Quellcode und die Architektur der zu den Schaltschränken gehörenden Softwarelösungen sind offen einsehbar und dadurch einfach adaptierbar. Darüber hinaus werden vorhandene Open-Source-Projekte aus dem IoT-Bereich hardwareunabhängig eingebunden. Beispielsweise können Anwender die Tools Grafana zur Datenvisualisierung, Node-Red für die Datenverarbeitung und InfluxDB zur Datenspeicherung verwenden. Auf diese Weise lassen sich Teile der Architektur auf die bereits existierende Hardware auslagern.

Erstellung, Training und Ausführung von Machine-Learning-Modellen

Nachdem die Daten in einer Datenbank abgelegt sind, kann der Anwender das Softwareportfolio MLnext auf Basis der PLCnext-Plattform von Phoenix Contact nutzen, um Machine-Learning-Modelle zu erstellen, trainieren und auszuführen. Das Leistungsspektrum umfasst die folgenden Lösungen:

- Mit der kostenfreien Programmierbibliothek MLnext Framework erhalten Entwickler Hilfsfunktionen zur Auswertung von Zeitreihendaten, damit sie ihre eigenen Modelle entwickeln können.

- Die Anwendung MLnext Creation erlaubt Generierung, Training und Prüfung eines Machine-Learning-Modells. Der Anwender greift dabei auf eine Reihe von vorerzeugten Modellvorlagen zu, die auf Anomalieerkennung und Potenzialanalyse ausgerichtet sind.

- Das Machine-Learning-Modell lässt sich mit der Anwendung MLnext Execution ohne Programmierkenntnisse hardwareunabhängig realisieren.

MLnext unterstützt somit den gesamten Einsatzzyklus eines Machine-Learning-Modells, indem sowohl Potenziale ebenso wie Probleme aufgedeckt werden können.

Planung bedarfsgerechter Wartungsmaßnahmen

Die zustandsorientierte Instandhaltung ist darauf ausgelegt, Wartungsmaßnahmen dynamisch auf Basis des Anlagenzustands zu planen respektive zu unterstützen. Die Grundlage schaffen hier Energie- und Prozessdaten, wie zum Beispiel Temperaturen, Drücke oder Verbräuche. Bei Bedarf lassen sich auch Zusatzinformationen – etwa Vibration und Luftfeuchtigkeit – aufzeichnen. Diese Daten bilden dann eine digitale Repräsentation des Systems ab, ähnlich wie der Fußabdruck oder das Röntgenbild eines Menschen.

Zur Ausstattung eines Systems mit einer zustandsorientierten Instandhaltung werden zuerst alle notwendigen Signale durch die Data Collection Box eingesammelt, normalisiert und an die Secure Edge Box versendet. Eine Zeitreihendatenbank ermöglicht die dauerhafte Archivierung der Daten, die sich bei Bedarf direkt über eine Webanwendung visualisieren lassen. Nachdem eine für das Anlagenverhalten repräsentative Datenmenge erfasst wurde, kann der Anwender einen Datensatz herunterladen. Mit MLnext Creation erstellt er anschließend aus dem Datensatz ein Machine-Learning-Modell. Dazu wählt er eine Modellvorlage aus, die das Normalverhalten des Systems erlernt und deshalb als Referenz für einen Vergleich im Produktivprozess verwendet werden kann. Da sich viele Systeme schon mit einer zweistelligen Anzahl aus Variablen gut repräsentieren lassen, reicht ein Office- oder CAD-Notebook für die Berechnung aus.

Visualisierung verschiedener aktueller Daten

Das erzeugte Machine-Learning-Modell wird nun in einem geeigneten offenen Austauschformat abgespeichert und kann danach für die Vorhersage genutzt werden. Aufgrund der Installation von MLnext Execution auf dem in der Secure Edge Box verbauten Edge-PC lassen sich die Daten des Systems zur Laufzeit auswerten. Zu diesem Zweck wird das Machine-Learning-Modell in MLnext Execution hochgeladen, und die Daten werden an das Modell angeschlossen. Nach der Ausführung des Modells auf Basis der neusten Daten steht der Gesundheitszustand der Anlage als neuer Datenpunkt zur Verfügung.

Abschließend erfolgt die visuelle Darstellung der Gesundheitsdaten zusammen mit den Prozess- und Verbrauchsdaten. Mit dem Visualisierungstool Grafana kann der Anwender folglich ebenfalls Alarme generieren und per E-Mail oder Direktnachricht verschicken. Erkennt das Modell eine Anomalie, senkt es den Wert des Gesundheitszustands. Nach dem Überschreiten eines definierten Schwellwerts wird eine Nachricht an das Wartungsteam übermittelt. Diese enthält Informationen zum Zeitpunkt der Anomalie sowie zu den betroffenen Signalen. Im Anhang findet sich auch ein Bild der Prozessdatenvisualisierung. Durch den Alarm und die Zusatzinformationen kann das Wartungsteam nun besser entscheiden, ob Instandhaltungsmaßnahmen erforderlich sind. Auf diese Weise lassen sich ungeplante Anlagenstillstände verhindern und Wartungsarbeiten besser planen. Das führt wiederum zu einer Entlastung der Teammitglieder sowie zur Erhöhung der Verfügbarkeit in der Produktion.

Anlagenstillstand verkürzen oder verhindern

Ein Beispiel für das zustandsorientierte Instandhaltungssystem steht in der PLCnext Factory von Phoenix Contact in Bad Pyrmont. Dort wird die Energieaufnahme einer Lötwellenanlage in der Elektronikfertigung überwacht. Die Signaldopplung von Lichtschranken resultiert in einer direkten Rückführung der Anomalie auf den entsprechenden Produktionsschritt in der Anlage. Ferner lassen sich die verschiedenen Aktuatoren den Phasen in der Stromversorgung zuordnen. Der Instandhalter kann also feststellen, auf welcher Komponente oder welchem Prozessschritt die Fehlfunktion beruht. Das verkürzt Stillstandszeiten oder verhindert sie ganz.

Die Kontrolle von prozesskritischen Versorgungsaggregaten ist ebenfalls mit MLnext umsetzbar. Durch die Analyse von Betriebsdrücken und Energieverbräuchen wird zum Beispiel eine Verschleißüberwachung an einer Pumpe oder einem Kompressor durchgeführt. So lässt sich ein Komponententausch frühzeitig detektieren und somit der Stillstand des Aggregats vermeiden. Neben der Instandhaltung erlaubt Digital Factory now auch die bessere Nutzung von Ressourcen. Eine Vorhersage der Produktqualität von Spritzgussteilen auf der Grundlage der Stabilität der Prozessparameter verhindert etwa den Anfall von Ausschuss beim Wiederanlaufen der Anlage. Dadurch müssen weniger Teile entsorgt werden, was eine ressourcenschonende Fertigung unterstützt.

Auf einen Blick:

• Ganzheitlicher Ansatz zum Sammeln, Speichern und Auswerten von Daten durch das Konzept der ‚Digital Factory now‘,

• Verkürzung von Stillstandszeiten und Entlastung der Instandhaltung aufgrund einer Datenanalyse,

• parametrierbares Erstellen und Ausführen von Machine-Learning-Modellen mit MLnext,

• Einsatz z.B. für die Feststellung von Anomalien, die Verschleißüberwachung sowie die Prozessstabilitätserkennung.