Die Projektlaufzeiten waren zum Teil langwierig und mühsam. Gerade während der Aufbau- und Inbetriebnahmephase gab es zu viel Iteration, um ein zufriedenstellendes Ergebnis zu erzielen. Diese Änderungen sind stets sehr kosten- und zeitintensiv, so dass die Verantwortlichen im Zuge der Digitalisierung der Unternehmensprozesse 2019 entschieden haben, die virtuellen Inbetriebnahme bzw. ein virtuelles Engineering einzuführen. „Im ersten Schritt wurden die bestehenden Prozesse begutachtet und umstrukturiert“, erzählt Jonas Hummel, Simulationsingenieur bei Albert & Hummel. „Hierbei wird der Ansatz des Advanced Engineering verfolgt, bei dem die etablierten Engineering-Ansätze durch Agilität und Digitalisierung erweitert werden.“ Der Simulationssoftware iPhysics kommt hierbei eine zentrale Rolle zu, um die verschiedenen Gewerke über den gesamten Wertschöpfungsprozess zu begleiten und auch in gewisser Weise zu vereinen bzw. enger miteinander zu verzahnen.

Den ersten Kontakt mit dem Softwareanbiete Machineering hatten die Bamberger bei einem Besuch auf der Automatica in München. „Die Bereitschaft, nicht verfügbare Funktionen, die wir benötigen zu entwickeln, etwa eine Schnittstelle zu Eplan, war ein gutes Argument für die Anschaffung des Produktes von Machineering. Des Weiteren hat uns die Möglichkeit der Anbindung von Steuerungen diverser Hersteller sowie die Antriebskomponentenbibliothek überzeugt“, sagt Hummel. „Da wir im Bereich Sondermaschinenbau tätig sind und die mechanische Konstruktion häufig angepasst bzw. geändert werden muss, war die bidirektionale MCAD-Schnittstelle einer der ausschlaggebenden Punkte für die Anschaffung von iPhysics. Hinzu kommt eine intuitive Bedienung der Software. Dadurch ist es auch ohne tiefgreifende Programmierkenntnisse möglich, ein Simulationsmodell zu erstellen.“

Implementierung der Software

Zu Beginn der Zusammenarbeit fand eine dreitägige Schulung in Bamberg statt, in der die Grundfunktionen von iPhysics besprochen bzw. angewandt wurden. Im weiteren Verlauf stand Machineering projektspezifisch und bei Fragen bzw. Problemen interaktiv zur Verfügung. „Bis iPhysics gewinnbringend genutzt werden konnte, hat es ca. ein Jahr gedauert. Besonders die Eingliederung ins Tagesgeschäft stellte sich als herausfordernd dar. Hierbei war die Ressource Zeit begrenzt, um sich learning by doing in mitten des Projektalltags eine gewisse Expertise aufzubauen. Eine weitere Hürde war das Durchbrechen des etablierten, sequentiellen Entwicklungsprozesses hin zu einem parallelen Engineering. Hierfür war ein umfassendes Change Management erforderlich“, erklärt Hummel. „Emails mit kleineren Problemen werden zügig beantwortet. Bei umfangreichen Fragen ist eine kompetente Beratung per Telefon oder Web Meeting jederzeit möglich gewesen“, schildert Hummel die Zusammenarbeit.

Ziel erreicht

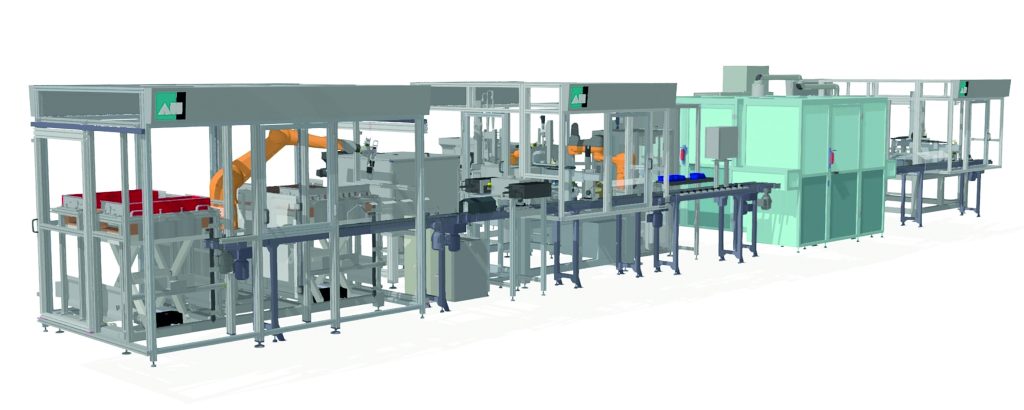

Derzeit kommt iPhysics für Vertriebszwecke, in der mechanischen Konstruktion sowie in der Softwareentwicklung zum Einsatz. Die Integration der Elektrokonstruktion ist in naher Zukunft geplant. „iPhysics-Modelle kommen bei uns bereits beim Projekt-Kick-Off zum Einsatz. Dadurch ist allen Gewerken der grobe Ablauf der Automation bekannt und der Grundstein für eine erfolgreiche Auftragsbearbeitung gelegt“, sagt Hummel. Denn durch das Vorabtesten der Software (z.B. Bausteine, Teachpunkte, Schrittketten oder Handshake) können Fehler bereits im frühen Projektstadium erkannt und behoben werden. Dadurch werden zum einen kostenintensive Änderungen an der physischen Anlage vermieden, zum anderen wird die Inbetriebnahmezeit an der realen Anlage reduziert. „Außerdem dient das iPhysics-Modell als Basis für den digitalen Zwilling“, betont Hummel

Durch den Einsatz der Simulationssoftware konnte der allgemeine Entwicklungsprozess nachhaltig optimiert werden. Dabei handelt es sich um einen kontinuierlichen Prozess, der durch wachsenden Erfahrung im Umgang mit iPhysics durchgehend angepasst wird. Zudem kann das Zusammenspiel von Mechanik und Software validiert werden und die Reaktionszeit für die Behebung von Fehlern ist entsprechend größer. Die Durchlaufzeiten der Projekte konnten reduziert werden. Als nächster Schritt ist die Entlastung der Mitarbeiter angestrebt.

Parallelisierung von Mechanik und Software

„Wir befinden uns nach wie vor in einer Lernphase. Es konnten schnell positive Ergebnisse erzielt werden. Der in unseren Augen größte Vorteil ist die Parallelisierung von Mechanik und Software. Dadurch ergibt sich die Möglichkeit vorab bzw. entwicklungsbegleitend das Zusammenspiel der mechanischen Komponenten mit der Software in Ruhe testen zu können. Fehler werden bereits in virtueller Umgebung erkannt und nicht erst nach dem realen Aufbau. Folglich werden sowohl Zeit als auch Kosten eingespart“, so Hummel.