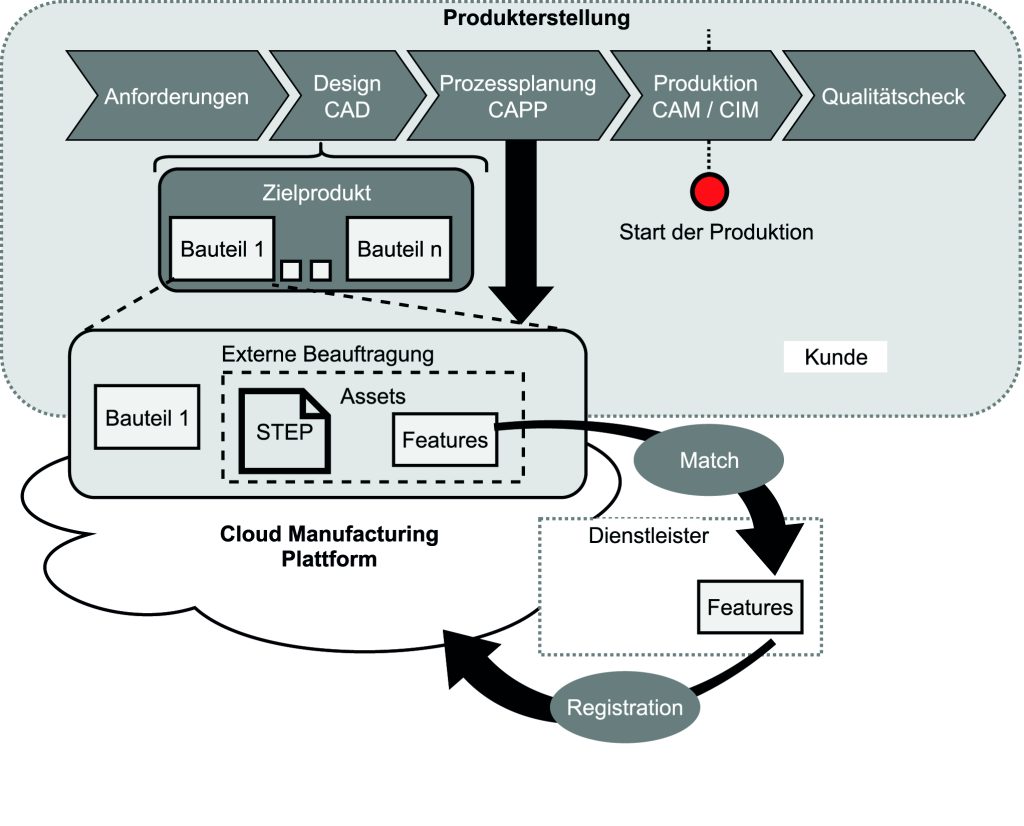

Digitale Marktplätze für Produktionsdienstleistungen sind bereits Realität, allerdings noch mit Einschränkungen verbunden. Cloud-Manufacturing-Plattformen erlauben es künftig, Fertigungsleistungen vollständig digitalisiert und automatisiert, in den Rollen des Produzenten sowie des Konsumenten, zu nutzen. Über domänenspezifische Fähigkeits- oder Eigenschaftsmodelle lassen sich benötigte Dienstleistungen vereinfacht beschreiben und essentielle Leistungsparameter hinterlegen. Wobei eine zentralisierte Cloud-Manufacturing-Plattform die benötigten digitalen Schnittstellen zur Dienstleistungsfindung, Angebotserstellung und Beauftragung bereitstellt, die schlussendlich eine Harmonisierung der auszutauschenden digitalen Informationen von domänenspezifischen Anforderungen, KPI und Leistungsumfängen ermöglicht.

Bisherige Vorteile

Zum aktuellen Zeitpunkt liegt der Mehrwert maßgeblich in den digitalisierten Prozessen sowie den daraus resultierend verkürzten Anfrage- und Bearbeitungszeiten. Es ist möglich, in der Designphase von einfachen Bauteilen eine unmittelbare Verfügbarkeit und Kostenschätzung zu erhalten und sich dadurch dynamisch an die verfügbaren Ressourcen anzupassen. Zusätzlich können mit gleichbleibendem Aufwand parallel mehrere potentielle Dienstleister angefragt und untereinander verglichen werden. Wenn man Wertschöpfungsnetze jedoch im Sinne einer hierarchischen Baumstruktur betrachtet, bildet dies lediglich die äußeren Blätter ab, und damit nur direkte Bauteilzulieferer oder Fertigungsdienstleister. Selbst weniger komplexe zusammengesetzte Produkte (z.B. ein individueller Fahrradgriff oder ein einfaches Blechscharnier) benötigen einen manuellen Kompositionsprozess von Fertigungsdienstleistungen, sobald mehrere Parteien zur Herstellung erforderlich sind. Der Grund hierfür liegt in den zusammengesetzten Produktanforderungen, Prozessabhängigkeiten und individuellen Dienstleisteranforderungen, die aufeinander abgestimmt werden müssen.

Integrationskomplexität senken

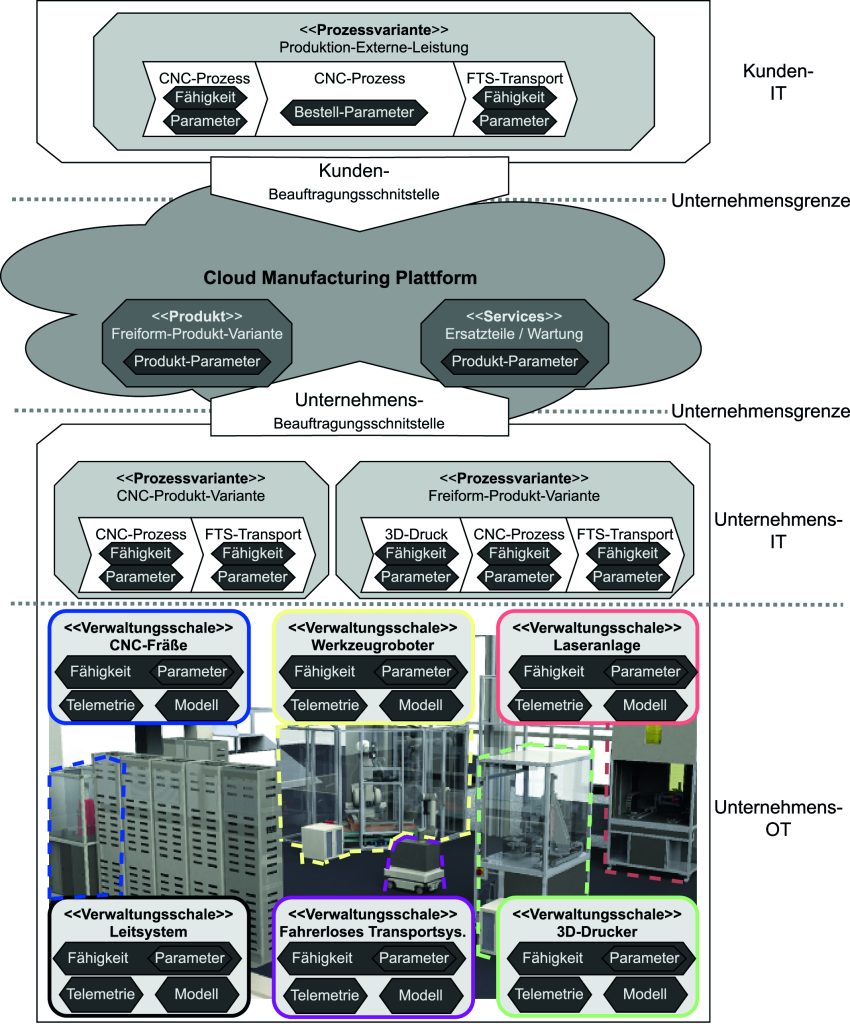

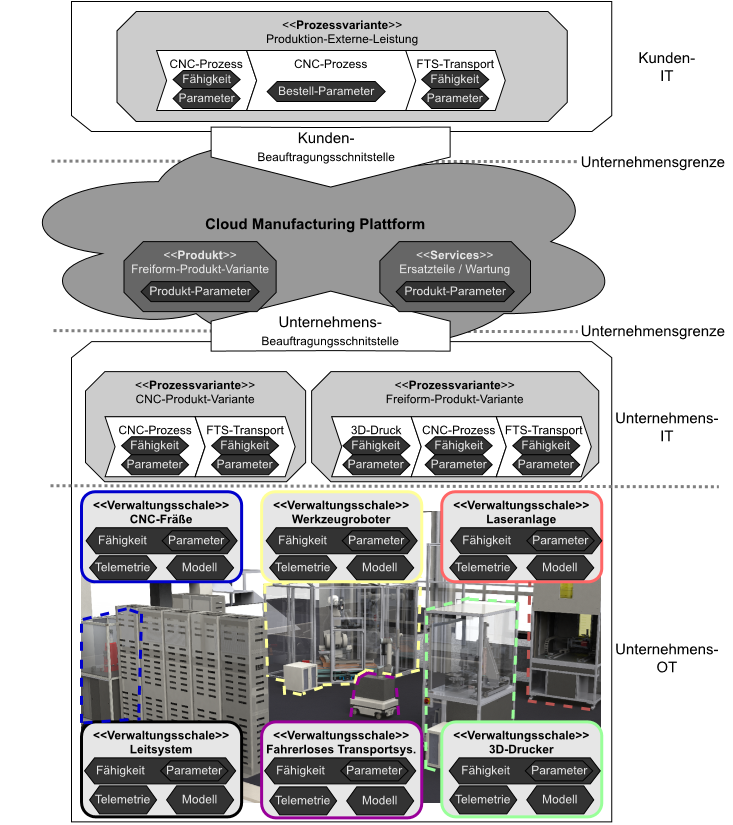

Der Grund hierfür liegt in den individuellen digitalen Informationsquellen sowie der Kombination dieser mit nicht trivialen Planungs-, Konstruktions- und Automatisierungsaufgaben, wie sie z.B. ein Ingenieurbüro oder Systemintegrator verrichtet. Denn selbst einzelne Unternehmen bilden Produkt- und Produktionsprozessinformationen nicht einheitlich innerhalb ihrer Strukturen ab, wodurch Produkt- und Dienstleistungsportfolios nicht direkt mit den Unternehmensressourcen (ERP-Ebene) oder der aktuellen Produktionsausführung (MES-Ebene) verknüpft sind. Das potenziert schlussendlich die Integrationskomplexität für den Fall, dass mehrere Unternehmen eine Wertschöpfungskette an Dienstleistung planen oder erbringen sollen. Die innerhalb dieser Artikelserie betrachteten Aspekte von Verwaltungsschalen, digitaler Zwilling, durchgängiger Datenanbindung und der Kapselung von Steuerungsservices in der Cloud bilden wertvolle Werkzeuge, um diese Integrationskomplexität zu senken und die Basis für domänenspezifische Modellstandards zu ebenen.

Das Konzept der Verwaltungsschale erlaubt eine Wiederverwendung von Datenmodellen in der unternehmensinternen Produktionspyramide und eine firmenübergreifende Verwendung von Standards für Datenmodelle mit semantischer Beschreibung. In Symbiose mit dem Digital Twin kann die digitale Natur der Verwaltungsschale mit den standardisierten Modellen wiederverwendet werden, um digitale Dienste zur Approximation der Produzier- sowie Ausführbarkeit von Dienstleistungsanfragen bereitzustellen. Bei einer durchgängigen Verwendung dieser Datenmodelle in der Beschreibung von Anlagenfähigkeiten, der Prozessüberwachung (Prozess- und Leitsteuerung) und dem Ressourcenmanagement können so schlussendlich domänenspezifische Fähigkeitsmodelle zur Dienstleistungsbeschreibung im Kontext des Cloud Manufacturing spezifiziert und angeboten werden.

Mehrwert durch Mehraufwand

Der Anfang des Cloud Manufacturing am Markt weist auf einen klaren Trend zur vollständigen digitalisierten Bereitstellung der Planung und Beauftragung von Dienstleistungen im Produktions- und Automatisierungskontext hin. Besonders aktuelle KI-basierte Werkzeuge wie ChatGPT von OpenAI zeigen auf, dass selbst hochkomplexe Aufgabenstellungen unter Verwendung ausreichender Datensätze vollständig automatisiert abgearbeitet oder zumindest approximiert werden können. Zudem deuten Standardisierungsprojekte wie Catena-X von Gaia-X und Bestrebungen der EU zum digitalen Produktpass die Verfügbarkeit und den erzwungenen Bedarf von digitalen Austauschformaten als Basis dieser Datensätze an. Somit kann in Zukunft damit gerechnet werden, dass auch die Komposition von Wertschöpfungsnetzen vollständig automatisiert ablaufen wird. Das setzt aber voraus, dass Unternehmen für diese Zukunft vorbereitet sind und zugleich deren Domäne digitale Standards sowie Fähigkeitsmodelle bereitstellt, um in den Planungsprozess eingebunden zu werden. Hierfür forscht das ISW unteranderem mit der Stuttgarter Maschinenfabrik in verschiedenen Forschungsprojekten z.B. im Projekt SDM4FZI (gefördert durch das BMWK) oder in SDManu-1 bis SDManu-5 (gefördert durch den ICM) an Standards und Methoden zur digitalen Anlagen- und Fähigkeitsbeschreibung. Dadurch sollen Produktionsressourcen vollautomatisiert in Cloud-Manufacturing-Plattformen abgebildet und dieses Wissensbausteine in Transferveranstaltungen und -projekten an Industriepartner vermittelt werden.