Die Vision der vernetzten Smart Factory

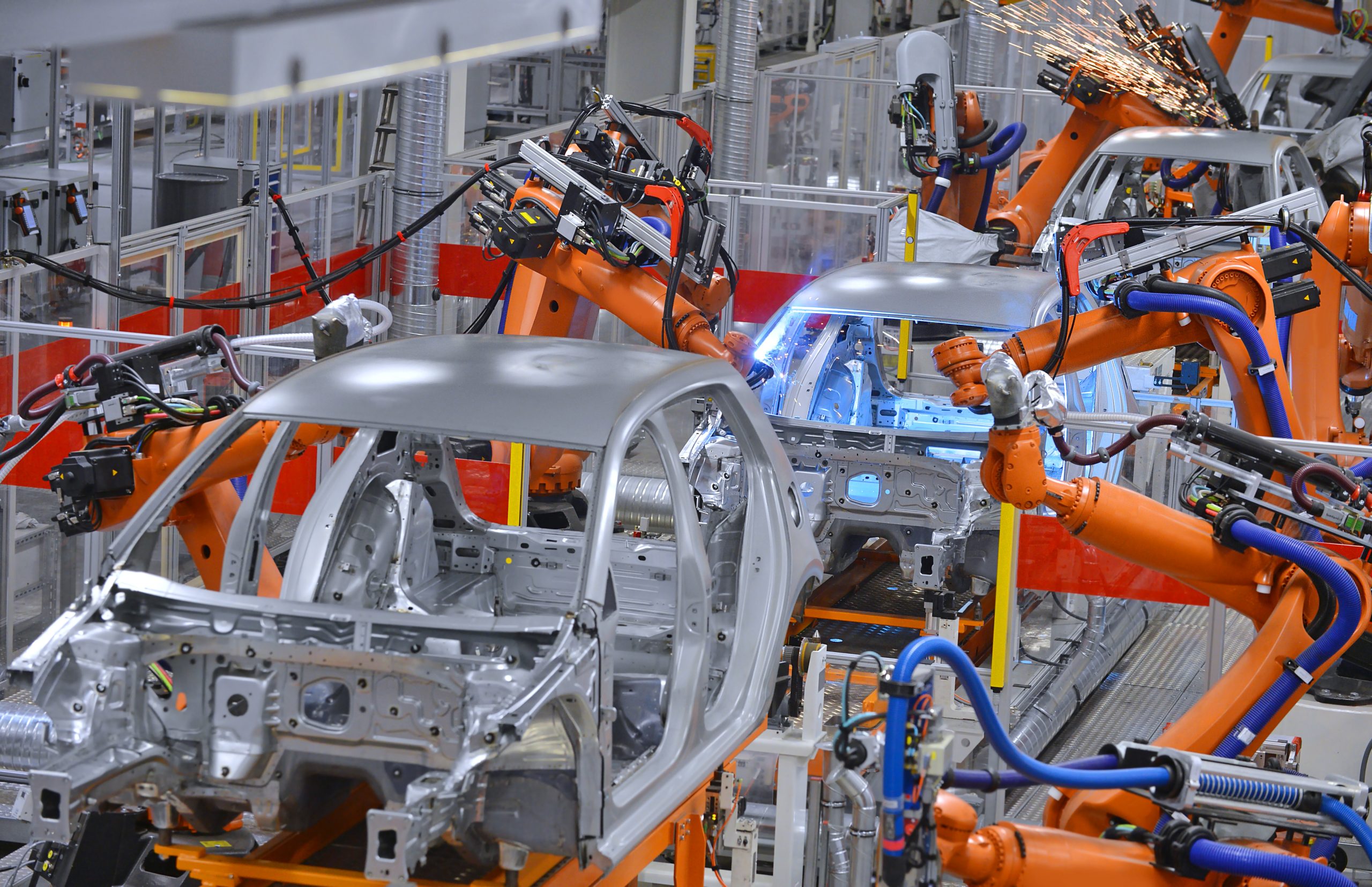

Die Industrie steht weltweit vor einer Reihe universeller Herausforderungen. Die Endanwender wenden sich an die Hersteller von Automatisierungstechnik, damit deren Systeme und Technologien Lösungen zu diesen Herausforderungen anbieten können. Ob Connected Industries, Smart Factory, Industrie 4.0 [1] oder Industrial Internet of Things (IIoT); wie auch immer die Ideallösung heißen soll, bei diesen Herausforderungen geht es im Wesentlichen um:

- Gewährleistung gleichbleibender Qualität und Performance an allen Standorten weltweit

- Anpassung der Produktion an die Nachfrage, um Materialeinsatz und Anlagenausnutzung zu optimieren

- Compliance und bessere Einhaltung gesetzlicher Vorschriften

- Flexiblere und agilere Fertigungsabläufe, um auf sich schnell ändernde Marktbedingungen reagieren zu können

- Erfüllung anspruchsvoller Vorgaben und Kennzahlen für pünktliche Lieferung durch kürzere MTTR (Mean Time to Repair) und höhere Gesamtanlageneffektivität (GAE)

- Senkung der Kosten für Entwicklung, Bereitstellung und Support von Fertigungs- und IT-Systemen an den Fertigungsstandorten in aller Welt

- Bessere Reaktion auf Ereignisse der Feldebene, unabhängig vom Standort

Was die geradlinige Verfolgung dieser herausfordernden Ziele behindert, ist die Unfähigkeit der vorhandenen industriellen Netzwerksysteme, Daten zwischen verschiedenen Systemen auszutauschen. Diese Einschränkung führt zu ‚Dateninseln‘ und verhindert somit einen effektiven Informationsaustausch.

Der Schlüssel zur Lösung liegt darin, die Daten besser zugänglich zu machen. Anders ausgedrückt: die Hersteller von so genannten Industrial Automation and Control Systems‘ (IACSs) und ihre Kunden erkennen den Wert der in ihren Fabriken generierten Daten und verlangen daher einen einfachen und nahtlosen Datenzugriff. Ein wesentlicher Ansatzpunkt für Lösungen zu den genannten Herausforderungen ist Transparenz, wie sie Industrie 4.0-Anwendungen fordern.

Terabytes von Produktionsdaten müssen in gewinnbringende Informationen gewandelt werden. Dies ist Teil der Industrie-4.0-Strategie.

Was aber viel bedeutender ist: Eine lösungsorientierte Komplettarchitektur, die auf IT/OT-Konvergenz und die Fähigkeit ausgerichtet ist, Daten aus der Fertigung nahtlos zu integrieren und in aussagekräftige Informationen umzuwandeln, die dann unternehmensweit zur Verfügung stehen. Somit lassen sich konkrete Aufgabenstellungen im Unternehmen lösen.

Übersicht

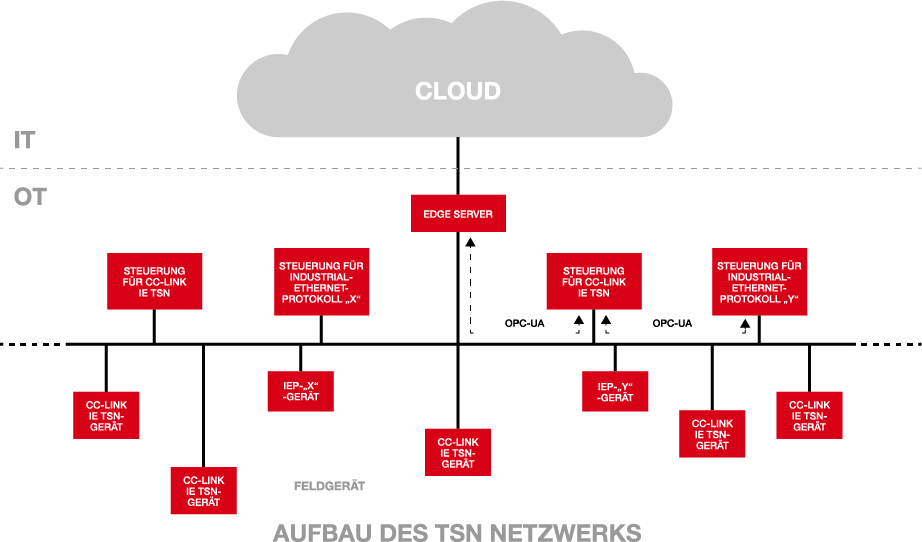

Industrie 4.0 ist nicht mehr neu und für viele Unternehmen inzwischen zu einem strategischen Schwerpunkt geworden. In diesem Sonderteil betrachten wir die Anwendung von Industrie 4.0 auf die Kommunikation in industriellen Prozessen. Um die erforderliche Prozesstransparenz zu gewährleisten, müssen hierfür unterschiedliche industrielle Ethernet-Protokolle und allgemeine Informationsprotokolle im selben Netzwerk ausgeführt werden.

Hinter der Umsetzung von Industrie 4.0 steht auf Seiten der Anwender von ‚Industrial Automation and Control Systems‘ (IACSs) die Notwendigkeit, die Wettbewerbsfähigkeit durch Optimierung ihrer Betriebsabläufe zu verbessern. Konkret bieten Industrie 4.0-Lösungen eine höhere Prozesstransparenz, wodurch die Unternehmen ihre Aktivitäten besser lenken können.

Transparenz bedeutet, alle möglichen bereitstehenden Produktionsdaten zu verwenden, diese aus Prozessen direkt zu bekommen, zu analysieren, um dann aussagekräftige Informationen daraus zu gewinnen. Diese Informationen ermöglichen dann einen umfassenden und tiefgreifenden Einblick in das Geschehen der Fertigung. Es ist offensichtlich, dass man Prozesse zunächst analysieren muss, bevor man sie gezielt steuern und optimieren kann.

Dieser Notwendigkeit, Prozessinformationen zu extrahieren, hat das ‚industrielle Internet der Dinge‘ (Industrial Internet of Things, IIoT) seine Existenz zu verdanken, denn es schafft die Voraussetzungen für die effiziente Erzeugung, Erfassung, Weitergabe und Analyse von Daten. Der Grundgedanke ist derselbe wie beim Internet der Dinge (Internet of Things, IoT), wobei hier physische Produktionsmittel, wie Sensoren und Aktoren, mit Controllern und übergeordneten Systemen verbunden werden, die sie überwachen, steuern und verwalten.

In der Praxis ist das IIoT die Spezialisierung des IoT für industrielle Bereiche wie z.B. die Fertigung. Das Resultat ist ein Ökosystem vernetzter Sensorik, Aktorik, Maschinen und Menschen. Hiermit wird ein detaillierter Überblick über Vorgänge geschaffen und die Kontrolle aller Produktionsvariablen ermöglicht. Das IoT und IIoT unterscheiden sich allerdings nicht nur in ihren Anwendungsbereichen, sondern auch in ihrer Leistungsfähigkeit. So wurde das IIoT für in hohem Maße zeitkritische Prozesse, wie z.B. Highspeed-Verpackungsmaschinen, entwickelt. Dabei muss die Datenvernetzung der Komponenten untereinander, wie höchst sensibler, sehr präziser Sensoren mit komplexen, innovativen Steuerungen und Analysesystemen, eine extrem zuverlässige und vorhersehbare Kommunikation gewährleisten. In ihrer Gesamtheit werden diese Eigenschaften als ‚Determinismus‘ bezeichnet – eine wesentliche Voraussetzung für Industrial-Ethernet-Anwendungen.

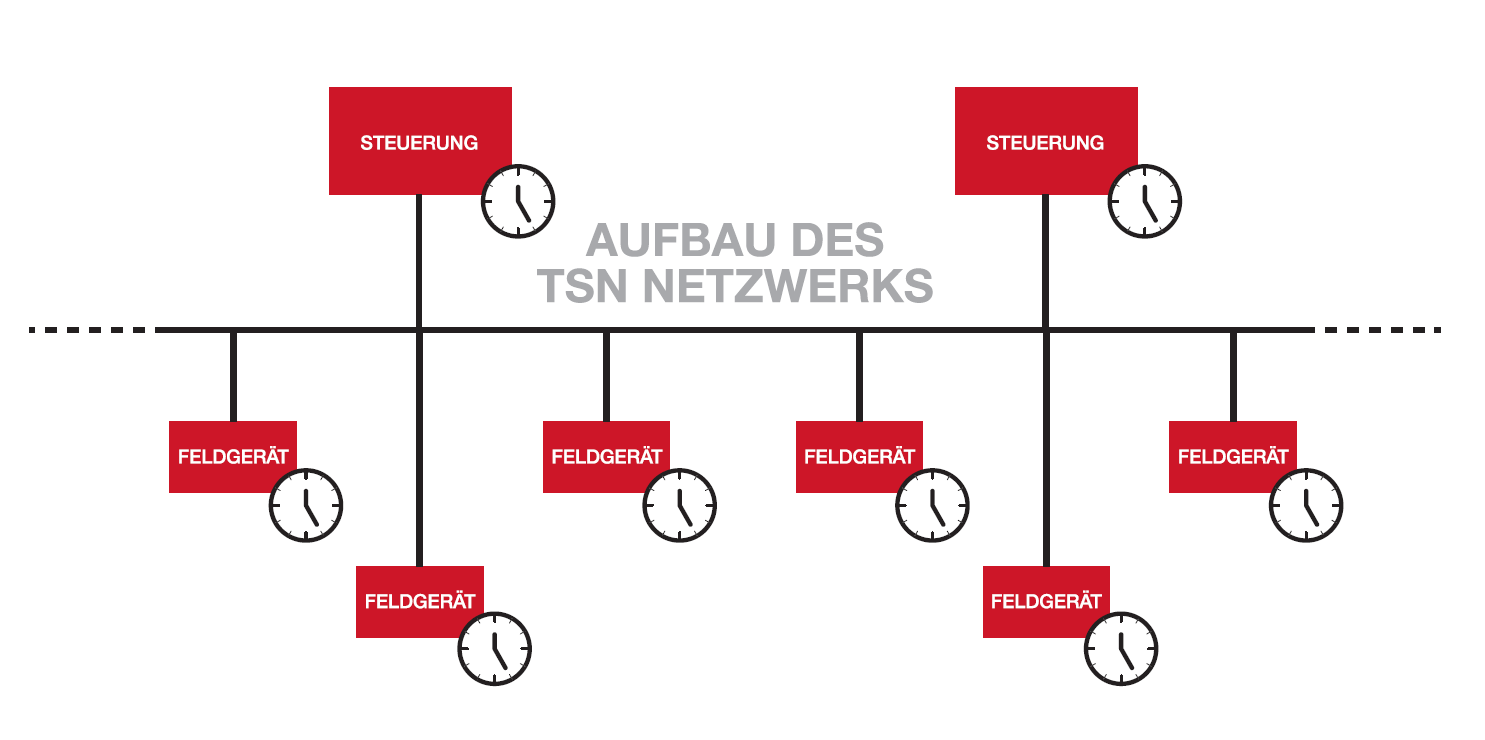

Während das IIoT eine effektive Technologieplattform für Industrie 4.0-Anwendungen darstellt, benötigt es seinerseits ein geeignetes, deterministisches Netzwerk zur Nutzung gemeinsamer Prozessdaten. Diese Transparenz setzt Konvergenz voraus, d. h. verschiedene Arten von Datenverkehr in einem Netzwerk zusammenzuführen. Determinismus ist dafür die Voraussetzung.

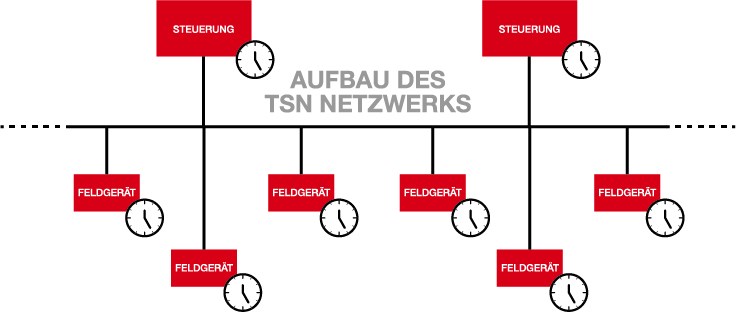

Time-Sensitive Networking (TSN) ist die Technologie, der sich die Automatisierungswelt mit diesem Konvergenzbedarf zuwendet.

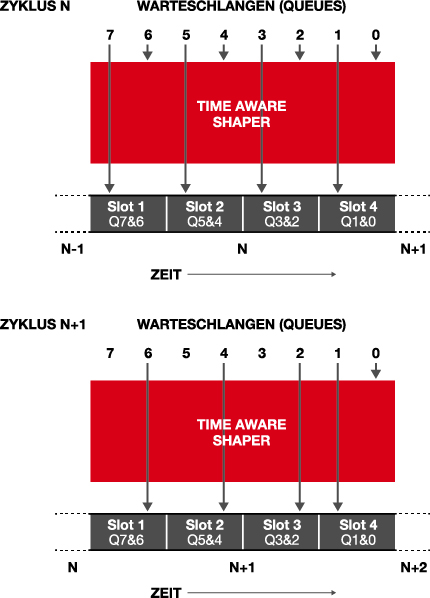

Kapitel 1: Was ist TSN, wie funktioniert es und warum ist es wichtig?

Die Grundlagen