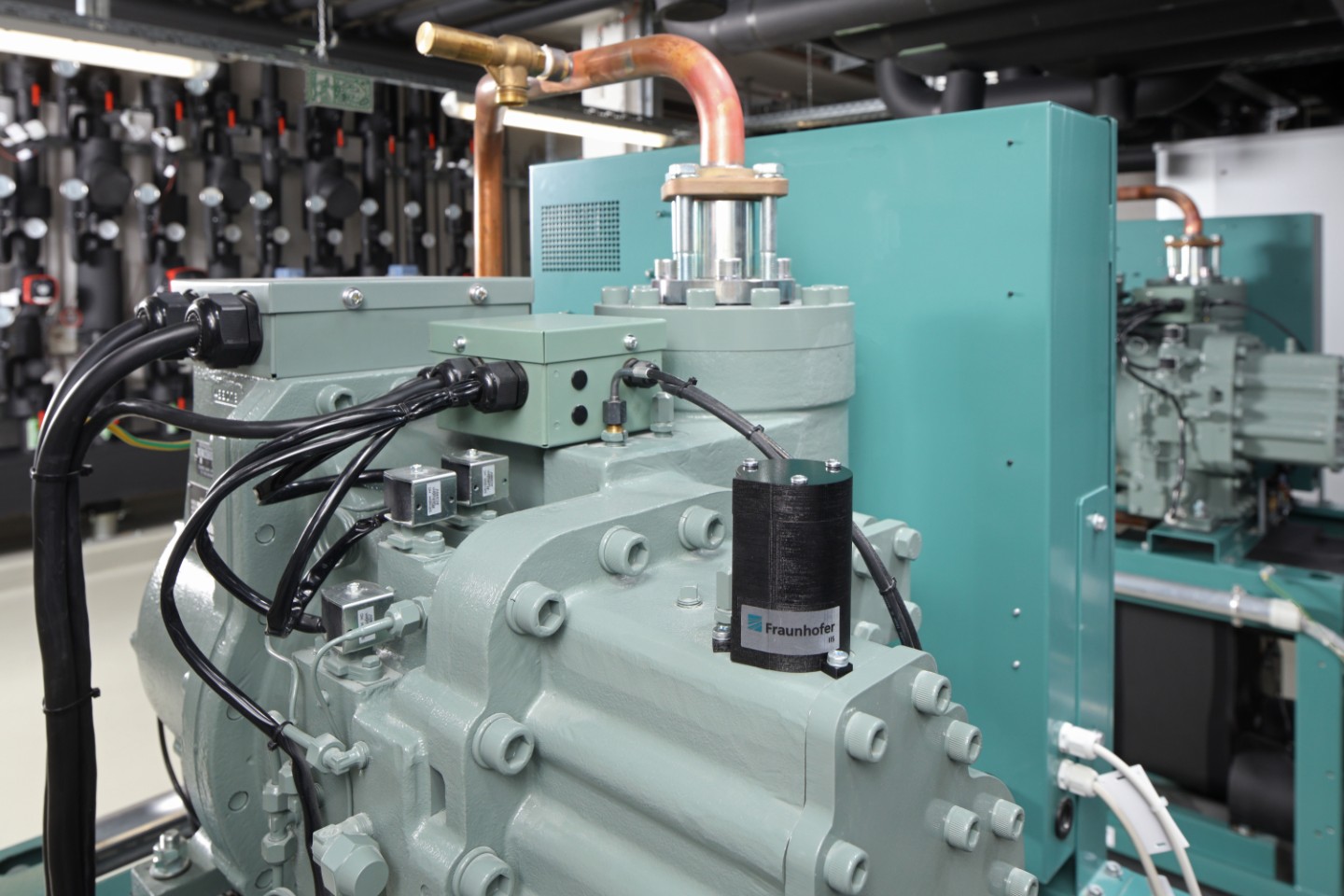

Industrie 4.0 verspricht unter anderem größere Effizienz und höhere Verfügbarkeit in Produktionsanlagen. Eine mögliche Strategie bei der Umsetzung ist es, zunächst mit Teilprojekten zu starten, die sich später Stück für Stück erweitern lassen. Voraussetzung ist allerdings die Verwendung entsprechend skalierbarer Systeme. Diese Vorgehensweise hat IFM im Werk Tettnang an Maschinen und Arbeitsplätzen in der Elektronikfertigung verfolgt. Dort sind zahlreiche Absaugvorrichtungen installiert, die über Rohrleitungen an eine zentrale Absauganlage angeschlossen sind. Sowohl an der zentralen Absauganlage als auch an den einzelnen dezentralen Absaugvorrichtungen sind Filter installiert, die Staub und Partikel zurückhalten. Sind die Filter zu stark verschmutzt, sinkt der Luftdurchsatz, und der sichere Betrieb der Maschine ist nicht gewährleistet. Eine Wartung der Absauganlage, die einen ausreichenden Luftdurchsatz sicherstellt, ist also zum unterbrechungsfreien Betrieb der Fertigung unabdingbar.

Austausch der Filter

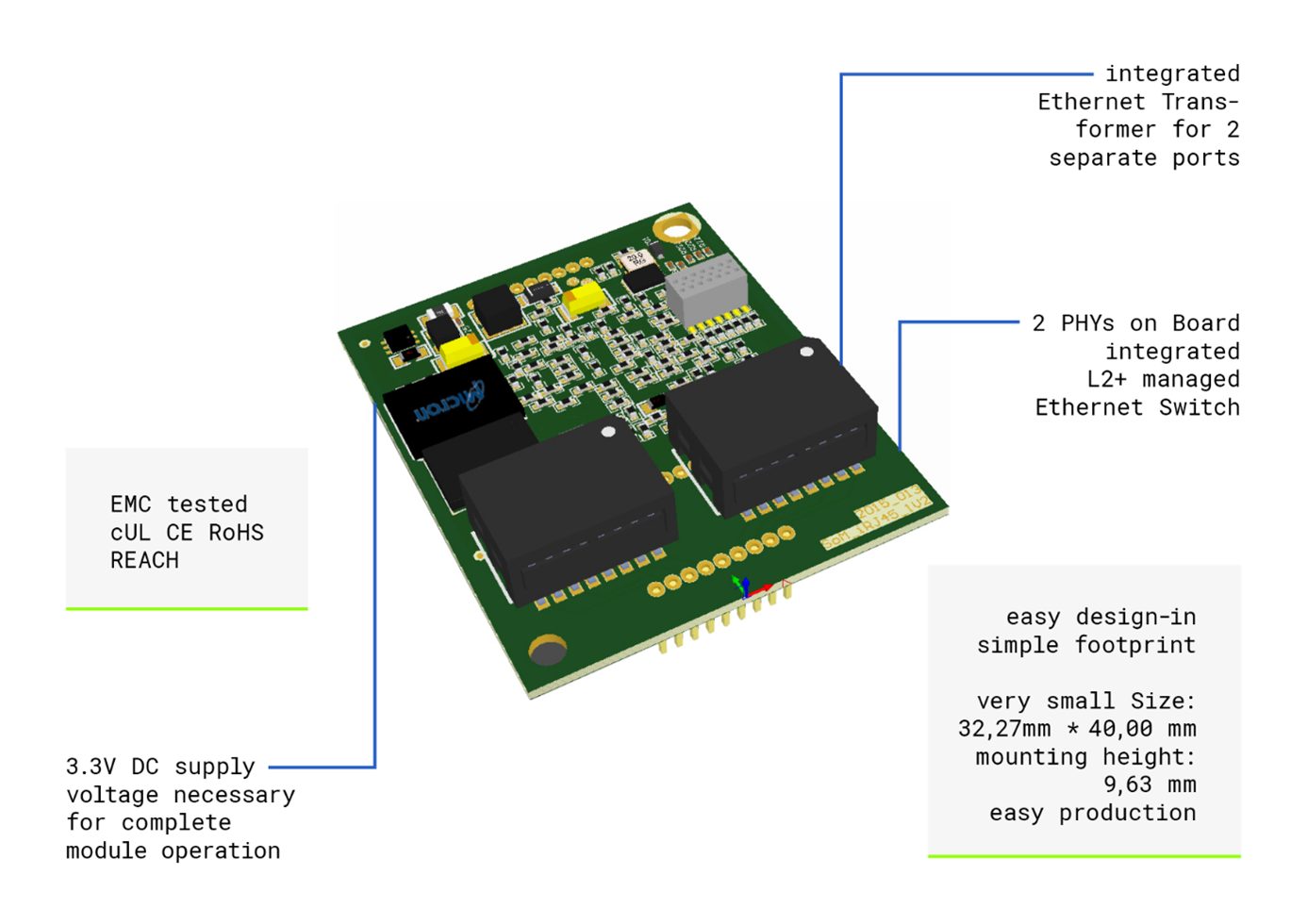

Der Austausch der Filter wurde in der Vergangenheit in regelmäßigen Wartungsintervallen durchgeführt. Dabei werden die Filter häufig entweder zu früh gewechselt, wenn sie noch kaum verschmutzt sind, oder zu spät, was im schlimmsten Fall zu einem kostspieligen Produktionsausfall führen kann. Im Rahmen eines Industrie-4.0-Projekts wurde auf eine zustandsorientierte Wartung umgestellt. Dazu wird der Verschmutzungsgrad der Filter kontinuierlich gemessen, um so den passednden Zeitpunkt für die Wartung zu ermitteln. An den dezentralen Filtern wurden Druckluftzähler vom Typ SD0523 installiert, die an ein IO-Link-Mastermodul vom Typ AL1302 angeschlossen sind. Zur Auswertung der Messwerte aus den Strömungswächtern kommt das Linerecorder-System des Herstellers zum Einsatz – eine Lösung, die sämtliche Aufgaben vom Einsammeln und Konsolidieren der Daten aus dem Feld über die Datenübertragung bis hin zu Auswertung, Analyse und Visualisierung ermöglicht. Das System besteht aus verschiedenen Software-Tools, die eine einfache Datenübertragung von den einzelnen Sensoren in übergeordnete Systeme ermöglichen. Auf dem IO-Link-Mastermodul arbeitet der so genannte IoT Core, der die Prozesswerte zur Verfügung stellt. Die Auswertung findet dann im übergeordnete LR Smartobserver statt. Mit der webbasierten Bedienoberfläche lassen sich die Messwerte darstellen, Grenzwerte festlegen und das Alarmmanagement konfigurieren. Über eine Anbindung an das SFI-System (Shop Floor Integration) werden bei Grenzwertverletzungen direkt Instandhaltungsaufträge im SAP-System ausgelöst.

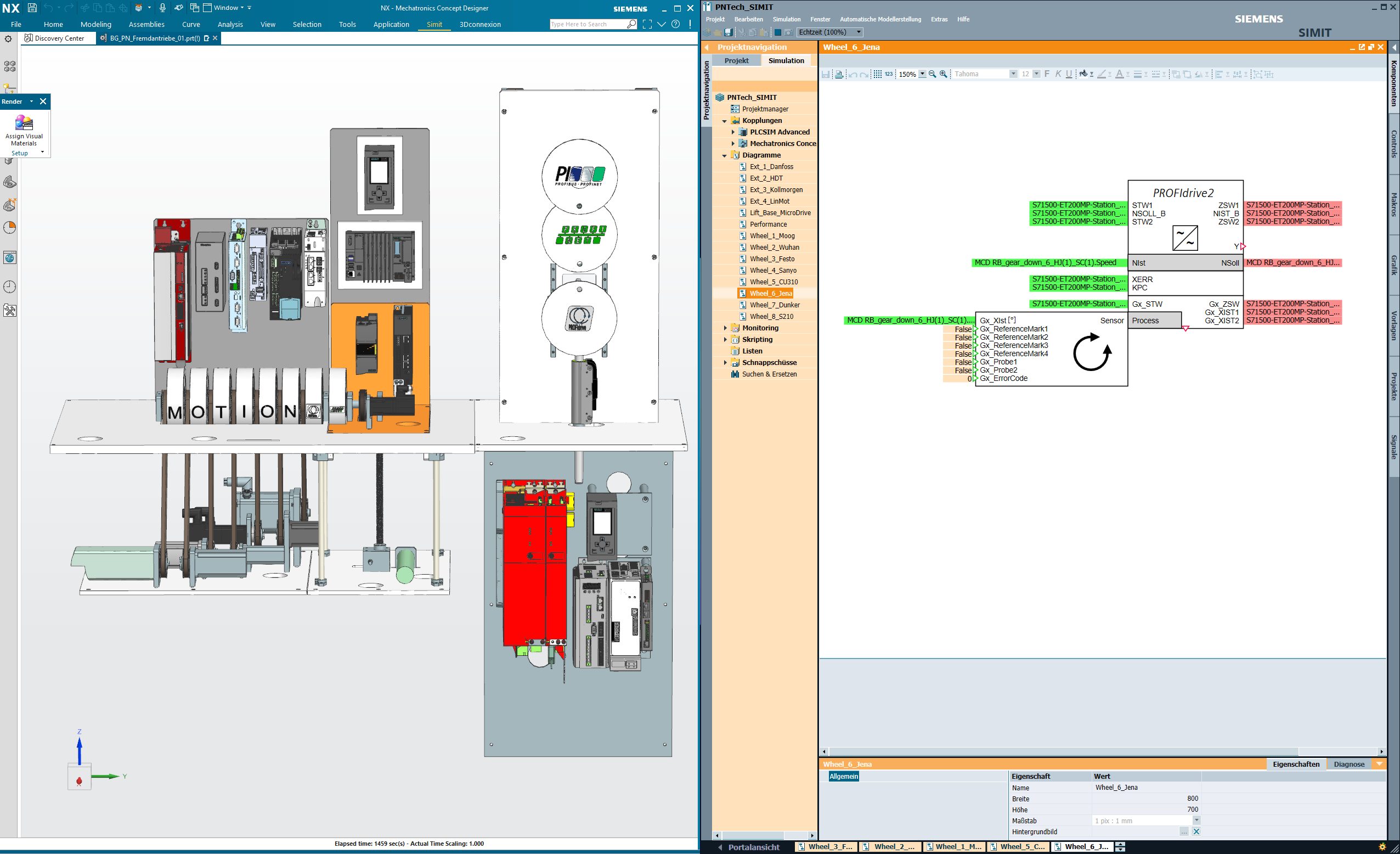

Bild: ifm electronic gmbh

In der Elektronikfertigung von IFM wurden die Absaugeinrichtungen auf eine zustandsorientierte Wartung umgestellt. – Bild: IFM Electronic GmbH

Einfache Erweiterung möglich

Das Beispiel zeigt, wie sich eine typische Industrie-4.0-Anwendung auch bei bestehenden Anlagen realisieren lässt. Sensoren, die über IO-Link kommunizieren, und das Linerecorder-System ermöglichen eine reibungslose Kommunikation von der Maschine bis hinauf in das ERP-System. Solche Anwendungen lassen sich nachträglich ohne Probleme erweitern, da das System flexibel skalierbar ist.