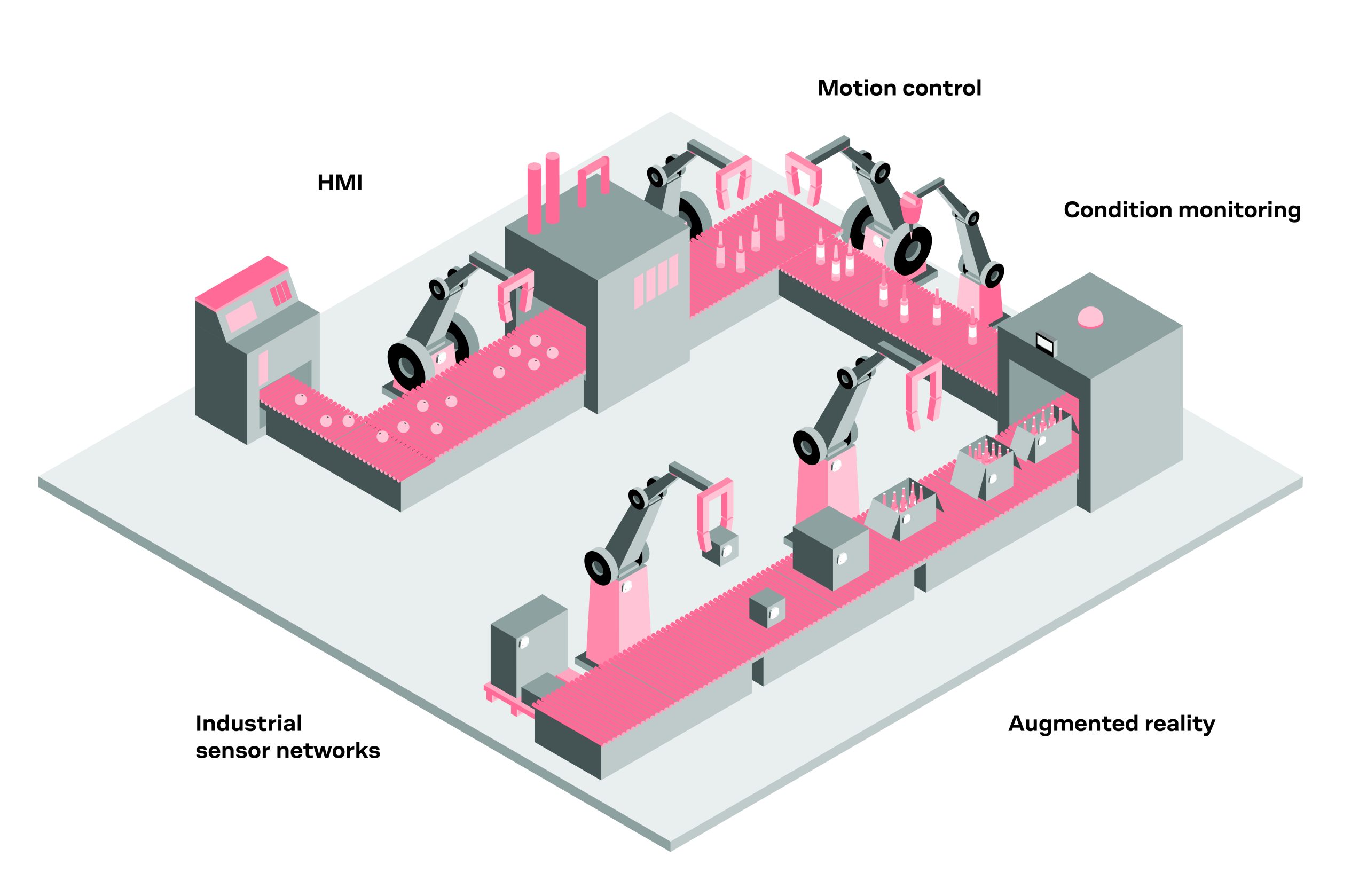

Die Fabrik von Morgen steht bei IFM vor großen Herausforderungen: Sie muss die Produkte unabhängig von deren Komplexität garantiert in der richtigen Qualität, zum richtigen Zeitpunkt und zu den geplanten Kosten nachhaltig herstellen. Basis hierfür ist eine Lean-Struktur, in der die einzelnen Produktionslinien als intelligente Netzwerke fungieren. In einer Produktionslinie können rund 120 Varianten eines Sensors gefertigt werden, wobei die typischen Losgrößen 100 bis 200 Stück betragen. Die schlanke Produktion beginnt aber bereits wesentlich früher – während der Produktentwicklung. Dort arbeitet ein Projektteam, in dem auch Mitarbeiter aus der Produktionsplanung vertreten sind, zusammen, um ein so genanntes Design for Manufacturing zu realisieren. Dabei wird das Poka-Yoke-Prinzip angewendet, um eine fehlerfreie Montage in der Fertigung sicherzustellen. Außerdem berücksichtigt das Team den möglichen Automatisierungsgrad, Materialfluss-Aspekte und kurze Durchlaufzeiten.

Cloud als Basis

Das Fundament der Produktion ist die IFM Automation Cloud, die u.a. Tracking-Systeme und das so genannte Digital-Production-Order-System beinhaltet. Ziel ist es, die Produktionslinien im Sinne der Overall Equipment Efficiency zu verbessern. So werden etwa die Auftragsinformationen in Echtzeit durch das Produktionsplanungs-System zur Verfügung gestellt, um Reaktionszeiten zu reduzieren. Situationen, bei denen eine Produktionslinie auf den nächsten Auftrag warten muss, werden so ausgeschlossen. Auch im Bereich Intralogistik neue Wege beschritten. So übernehmen Roboter nicht wertschöpfende Transportaufgaben innerhalb der Fertigung. In einem gemeinsamen Projekt mit dem Robotik-Hersteller MIR werden automatisierte Logistik-Roboter entwickelt, die weitgehend selbständig arbeiten. Sie sollen in der Lage sein eigene Kommissionieraufgaben zu übernehmen und die Produktionslinien selbständig zu versorgen. Die Kommunikation mit dem ERP-System ist durch eine SAP-Schnittstelle sichergestellt. Bei der Verpackung der gefertigten Produkte arbeitet das Unternehmen ebenfalls an Verbesserungen. Ein Pick-Control-System, das die Entnahme der einzelnen Komponenten mit 2D- oder 3D-Kameras überwacht, soll den manuellen Prozess absichern und so den Mitarbeiter unterstützen. Die Entwicklungen in Richtung ‚Fabrik der Zukunft‘ sind in Tettnang noch nicht abgeschlossen. Die intelligente Vernetzung von Produktentwicklung, Produktion und Logistik wird auch in Zukunft einen hohen Stellenwert einnehmen. Die Digitalisierung der Fertigung ist dabei der nächste logische Schritt, um die Wettbewerbsfähigkeit zu sichern.